Навигация

Безпека при розвантажувальних роботах

1. Безпека при розвантажувальних роботах

Вантажно-розвантажувальні роботи в залежності від ступеня , небезпеки поділяються на чотири групи:

— малонебезпечні (метали, лісо та будматеріали);

— небезпечні (з огляду на великі габаритні розміри);

— пилові та гарячі (цемент, крейда, вапно, асфальт);

— небезпечні (предмети і речовини, котрі при транспортуванні, вантажно-розвантажувальних роботах і зберіганні можуть стати ., причиною вибуху пожежі або пошкодження транспортних засобів, будівель і споруд, загибелі, каліцтва, отруєння, опіків, опромінення або захворювання людей або тварин).

За масою одного місця вантажі поділяються на три категорії:

— масою менше 80 кг, а також сипкі, дрібноштучні;

— масою від 80 до 500 кг;

— масою понад 500 кг.

Особливих заходів безпеки слід дотримуватись при транспортуванні небезпечних речовин, котрі можуть викликати пожежі, вибухи, отруєння працівників. Небезпечні речовини поділяються на дев'ять класів: 1 - вибухові речовини; 2 - гази; 3 та 4 - легкозаймисті рідини, речовини і матеріали; 5 - окислювальні речовини; 6 - отруйні та інфекційні речовини; 7 - радіоактивні; 8 - їдкі і корозійне активні речовини; 9 - інші. На упаковці з небезпечними вантажами, крім стандартного " маркування, повинні бути знаки небезпеки. Знак має форму квадрата, "який окантований чорною рамкою, повернений на кут і поділений на два однакових трикутника. У верхньому трикутнику наносять символ небезпеки. У нижньому кутку нижнього трикутника робиться напис про небезпечність вантажу. Під ним можуть бути нанесені написи про ? заходи обережності. Вантажно-розвантажувальні роботи необхідно виконувати під У керівництвом відповідальної особи, що призначається адміністрацією підприємства. Ця особа перевіряє справність вантажопідіймальних механізмів, такелажу, пристосувань та іншого інвентаря, інструктує робітників, пояснюючи їм їх обов’зки, послідовність виконання операцій та значення застосовуваних при цьому сигналів. Вантажно-розвантажувальні роботи слід виконувати із застосуванням засобів малої механізації (візки, лебідки, вагонетки) та за допомогою підіймально-транспортного обладнання. Проведенню цих робіт передує складання технологічних карт і проектів виконання робіт. На місці виконання робіт вивішуються знаки безпеки. Для штучних вантажів застосовуються піддони, контейнери, пакетоформувальні засоби, а для сипких - пневмотранспорт, що виключає забруднення повітря. При виникненні небезпечної ситуації особа, відповідальна за проведення робіт, повинна вжити запобіжних заходів або припинити їх. Майданчики, де проводяться вантажно-розвантажувальні роботи, повинні мати рівне та тверде покриття або твердий грунт, мати ухил не більше 50, а також природне і штучне освітлення. До робіт з вантажопідіймальними пристроями допускаються особи не молодші 18 років, які пройшли медичний огляд і спеціальне навчання, склали іспит кваліфікаційній комісії і одержали посвідчення. У випадку, коли вага вантажу перевищує 50 кг, а також при підійманні вантажів на висоту понад 3 м слід застосовувати засоби механізації. Правила складування вантажів: висота штабеля не повинна перевищувати б м для нерозбірної тари і 4,5 м - для складаної тари; Зм - для вантажів у ящиках при ручному навантаженні та 6 м - при механізованому; для барабанів з карбідом кальцію - не більше двох ярусів, для кошиків з бутлями агресивних речовин - в один ряд. Ширина головного проходу в закритих складах повинна бути не менше 3 м. Під час виконання вантажно-розвантажувальних робіт з вантажами третьої та четвертої груп необхідно застосовувати засоби індивідуального захисту.

2. Безпека піднімально–транспортного обладнання

До підіймально-транспортних відносяться транспортувальні і вантажопідіймальні машини. До вантажопідіймальних машин відносяться підіймачі та крани. Серед підіймачів найбільш поширені - ліфти, електро та автонавантажувачі. Серед вантажопідіймальних кранів широко використовуються баштові, козлові, мостові крани, кран-балки та електроталі. Аналіз травматизму при експлуатації підіймально-транспортних машин в різних галузях промисловості показує, що більшість нещасних випадків, а серед них - з важким наслідком, - припадає на роботи, при виконанні котрих використовуються вантажопідіймальні машини. Робоча зона вантажопідіймальних машин є небезпечною зоною. Вона є джерелом виробничої небезпеки для обслуговуючого персоналу та для сторонніх осіб, котрі можуть опинитись тут. Робота біля вантажопідіймальних та транспортних машин є джерелом підвищеної небезпеки, тому що виконувати роботу за допомогою цих машин можна лише знаходячись всередині зон їхньої дії. Небезпеки, з котрими стикаються люди, пов'язані переважно з ненавмисним контактом з рухомими частинами обладнання та можливими ударами від предметів, що подають, а також при висипанні частини вантажу і з падінням самого обладнання. Це стосується і самохідного обладнання, котре нерідко переміщується з великою швидкістю. В цьому випадку додається наїзд та удар при зіткненні. Особливістю підіймально-транспортних машин є переміщення цих машин та вантажів, котрі ними переміщуються. Конструкція підіймально-транспортних машин містить велику кількість рухомих частин. Це зумовлює їх потенційну травмонебезпечність. Під час роботи вантажопідіймальних кранів велика ймовірність динамічного впливу на елементи будівельних конструкцій. Внаслідок обриву канатів та ланцюгів, за котрі піднімається вантаж, можливі важкі наслідки: руйнування крана при перевантаженні або втраті стійкості, "набігання" вантажу на елементи конструкції крана або його зісковзування з вантажо-захоплювального пристроя. До вантажопідіймальних кранів ставляться підвищені вимоги щодо міцності та надійності їх кінематичних ланок, а також їх стійкості. Оскільки керування більшістю кранів здійснюється з кабін, розташованих на них, то необхідно дотримуватись вимог щодо профілактики травматизму і загорань під час їх експлуатації. Актуальною є проблема забезпечення відповідних умов праці, зокрема оптимальних або допустимих значень параметрів мікроклімату, чистоти повітря робочої зони, освітлення, зниження вібрацій та шуму. Вантажопідіймальні крани повинні бути обладнані наступними запобіжними пристроями: сигналізацією, кінцевими вимикачами для автоматичної зупинки механізмів пересування крану, ходового візка та підіймання вантажозахоплювальних органів; блокуванням для автоматичного зняття напруги з крана при виході людини на галерею, блокуванням дверей кабіни; дзвінка для сигналізації; протиугінними пристроями; анемометрами для визначення швидкості вітру при роботі на відкритому місці. Обмежувач вантажопідіймальності. Обмежувач вантажопідіймальності призначений для запобігання поломок механізмів та падіння крана у випадку перевантаження. У кранів з електричним та дизель-електричним приводами обмежувач вантажопідіймальності вмикається в електричну схему, а у кранів з механічним приводом - в схему спеціальних виконавчих механізмів. Принцип роботи обмежувача: одна ланка вантажного каната в баштовому крані спирається на блок обмежувача вантажопідіймальності, встановленого на головці башти. Канат натягується під час підіймання вантажу і через блок навантаження передається на важіль. Важіль повертається, тяга деформує пружне динамометричне кільце давача зусиль. Давач зусиль перетворює зусилля динамометричного кільця в електричний сигнал, пропорційний зусиллю, що прикладене.

Рис. 1. Обмежувачі та вказівники вантажопідйомності: а - принципова електросхема обмежувача вантажопідйомності ОГП-1: ДУС (датчик зусилля); ДУГ (датчик кута); Т - тумблер; ПП - запобіжник; РН - реле навантаження, R1, R2, RЗ, R4 - додаткові опори; ПС-1 - ПС-2 - підстієчні опори; РВО-1, РВО-2 - реле затримки часу; РП - проміжне реле; ЛСК і ЛСЗ - червона і зелена сигнальні лампи; ЗС - звуковий сигнал; ІДУ - ланцюги управління: 1 - контакт реле РН; 2 - перевідний контакт; 3, - контакти реле РВО-1; 4, 5 - контакти реле РВО-2; 7 - 10 - контакти реле РП; б - вказівник вантажопідйомності крана, обладнаного основною або висувною стрілою; в - те ж з баштово-стріловим обладнанням: 1,7 - гвинти; 2 - шкала; 3 - мітка; 4 - паз; 5 - стрілка; 6 - стріла; 8 - блок; 9 - тросик; 10 - пружина; 11 - башта.

Обмежувач та вказівник висоти підіймання стріли. Обмежувач та, вказівник висоти підіймання стріли (рис. 2) призначений для обмеження верхнього крайнього та нижнього її положення. Регулюванням обмежувача та вказівника вильоту стріли можна досягнути того, щоб при встановленні й стріли на мінімальному та максимальному вильотах спрацьовували кінцеві вимикачі. Обмежувач - вказівник повинен перевірятись щомісячно при й холостому ввімкненні стріли та після кожного монтажу крана. Надійність спрацювання обмежувача перевіряють трикратним підійманням стріли при мінімальному вильоті та опусканням стріли при максимальному.

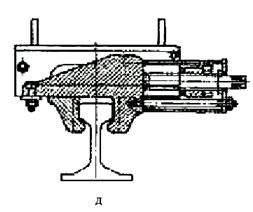

Обмежувач висоти підіймання гака (рис. 3) призначений для запобігання впирання гакової обойми в блок або стрілу і являє собою пристрій, котрий автоматично вимикає вантажну лебідку під час підходу гака до блока головки стріли. Обмежувач встановлюється на головці стріли. Принцип дії: в головній частині стріли встановлено кінцевий вимикач, важіль 2 котрий під дією упора 1 вимикає струм. При цьому ланка кінцевого вимикача замкнена. При підійманні гака понад припустиму висоту упор гакової обойми піднімає важіль і ланка розмикається. Принцип роботи обмежувача, котрий встановлюється на барабанні лебідки, базується на відліку обертів барабана під час навивання каната.

Рис. 2. Обмежувач та вказівник висоти підйому стріли: 1 - стріла (башта); 2 - кінцевий вимикач; 3 - п’ята кріплення стріли (башти); 4 - упор кінцевого вимикача; 5 - шкала вказівника вантажопідйомності; 6 - стрілка; 7 - упор від перекидання назад стріли (башти).

Рис. 3. Обмежувач висоти підйому гака, встановлюваного на головці стріли: 1 – упор; 2 - важіль; 3 - виключатель; 4 - головка стріли.

Обмежувач повороти башти (рис. 4) призначений для обмеження куга закручування кабеля в межах двох обертів. Він складається з кінцевого шпиндельного вимикача ВУ-250 1, встановленого на спеціальному кронштейні 2 на внутрішній обичайці поворотної платформи 3. Обмежувач приводиться в дію за допомогою шестерні, насадженої на вісь вимикача і зчепленої з вінцем опорно-поворотного круга 4. Під час роботи крана контакти замкнені і він може обертатись в обидва боки. При підході до" крайнього положення ролик розмикальної шайби натискає на виступ собачки і звільняє важіль, котрий під дією пружин розмикає контакти. При, цьому обертання крана припиняється і поворот можна здійснити лише в зворотному напрямку, оскільки друга пара нерухомих контактів замкнена.

Рис. 4. Обмежувач повороту башти: 1 - ВУ-250; 2 - кронштейн; 3 - поворотна платформа; 4 - опорно-поворотний круг.

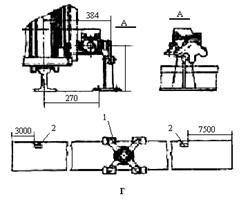

Обмежувач пересування крана (рис. 5) Він призначений для вимкнення механізму пересування в кінцевих ділянках підкранового шляху. До його складу входить кінцевий вимикач 1 типу КУ-504 встановлений на рамі одного з ведучих візків, та упори 2, встановлені в кінцевих ділянках підкранового шляху. При підході до кінцевих ділянок підкранового шляху вилка кінцевого вимикача впирається в спеціальні упори, прикріплені до шпаги, повертається, розмикає електричне коло; електродвигуни механізму пересування вимикаються. Регулювання обмежувача пересування полягає в правильному встановленні упорів кінцевих вимикачів. Обмежувач вильоту каретки. Він складається з кінцевого вимикача ВУ-250А, котрий приводиться в рух ланцюговою передачею від барабана лебідки пересуванням каретки.

Протиугінні пристрої. З метою запобігання випадкового пересування та перекидання крана під дією сильного вітру, внаслідок просідання підкранового шляху та інших факторів в нижній частині рами ходових візків між колесами встановлюють кліщові захвати (рис. 6). Кліщові захвати баштових кранів серії КБ працюють з губками, постійно підведеними під головку рейки. Це підвищує безпеку роботи крана, оскільки при цьому виключається можливість сходу візків з рейок та перекидання крана.

Рис. 5. Обмежувач переміщення крана на підкрановому шляху: 1 - кінцевий вимикач; 2 - упори.

Рис. 6. Кліщовий протиугінний захват.

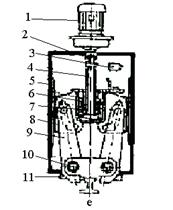

Викостовуються також автоматичні протиугінні захвати (рис. 7)

Рис. 7. Автоматичний протиугінний захваті.

1 - мотор-редуктор; 2 - шарнірна муфта, 3 - кінцевий вимикач; 4 - гвинт; 5 - корпус захвата; 6 - гайка; 7 - пружина; 8 - повзун; 9 - важіль; 10 - щока; 11 - направляючий коток.

Показник нахилу (нахиломір). Це прилад, котрий показує величину нахилу крана відносно горизонту. При ухилі на 10 наконечника вантажика наближається до меншого копа, на 20 – 80 до середнього і на 30 - до великого. При встановленні крана на виносні опори ухил крана визначають за відхиленням наконечника вантажика нахиломіра. Наконечник вантажика відхиляється в сторону нахилу і вказує на його значення в градусах. При встановленні крана на виносні опори положення крана визначається за положенням повітряної бульбашки. За наявності нахилу повітряна бульбашка відхиляється в бік, протилежний нахилу, і вказує його значення.

Анемометри. Вони призначені для вимірювання швидкості вітру та автоматичного ввімкнення сирени, котра сповіщає про силу вітру, при котрій слід припинити роботу крана. Анемометр М95 складається з давача швидкості вітру та вказівного пульта, з'єднаних між собою кабелем. Анемометри на заводі-виготовлювачі налаштовуються на задану граничну швидкість вітру для робочого стану крана. Анемометр сигналізує, якщо швидкість вітру досягає цього значення. Шкала прилада забезпечує спостереження за швидкостями вітру від 2 до 25 або від 2 до 50 м/с.

Сигналізація. Для світлової сигналізації передбачене ввімкнення ламп: зеленої - якщо швидкість вітру менша, ніж гранична; жовтої - якщо з’являються пориви вітру, швидкість котрих сягає граничного значення; червоного - коли швидкість вітру та тривалість його поривів небезпечні; для роботи крана. Для захисту давача швидкості вітру, котрий встановлений на верхній частині башти, передбачено блискавкозахист. Вказівний пульт анемометра встановлюється в кабіні машиніста. Звуковий сигналізатор небезпеки наближення до ЛЕП. Стрілові самохідні крани обладнуються приладами, котрі сповіщають звуковим Сигналом про наближення стріли крана до проводів електричної мережі бо до лінії електропередач.

Тема – 2.1.13. Безпека експлуатації компресорних устаткування та котельних установок

Безпека експлуатації компресорних установок досягається ретельною регламентацією застосовуваних змащувальних матеріалів, застосуванням систем охолодження та очищення. Змащування механізмів (крім робочих циліндрів) здійснюється звичайними мастилами. При цьому повинна бути виключена можливість .Д проникнення мастила, з картерного простору в циліндри, та газів, що |Д стискаються, в картерний простір. Перед пуском компресорів перевіряють наявність мастила. При високих тисках використовують термічно стійкі, добре очищені мастила, здатні протистояти окислювальній дії гарячого повітря.

Змащування циліндрів повітряних компресорів лімітується: 1 г мастила на кожні 400 мм2 змащуваної поверхні горизонтальних та 500 мм2 вертикальних компресорів. Нормативна витрата мастила складає:

![]()

де: D - діаметр циліндра, м;

S - хід поршня, м;

n - частота обертання, об/хв.

Оскільки наявність мастила в кисневих компресорах неприпустима, для їх змащування використовують дистильовану воду з додаванням гліцерину або самозмащувальні втулки та поршневі кільця з графіту. Можна також використовувати вибухобезпечне графітове мастило та фторорганічні синтетичні мастила. Для надійного захисту кисневих компресорів від потрапляння мастила між повзуном та циліндрами влаштовують буферні коробки (передсальники) з масло змінними кільцями. Поршні обладнують спеціальними ущільненнями, фібровими манжетами змащують водою з гліцерином.

Котли з камерним спалюванням усіх видів палива і з механічними топками для твердого палива повинні мати автоматику безпеки.

Автоматика безпеки котлів, котрі працюють на газоподібному або рідкому паливі, повинна припинити подачу палива при припиненні подачі електроенергії, несправності ланцюгів захисту, загасанні вогню в котлі, відключення яких при роботі котла не дозволяється, а також при і досягненні допустимих значень наступних параметрів:

— тиску палива перед пальником;

— розрідження в топці для котлів з урівноваженою тягою;

— тиску повітря перед пальником з примусовою подачею повітря;

— температури води на виході з водогрійного котла;

- при пониженні або підвищенні води в паровому котлі;

- при підвищенні тиску пари вище дозволеного в паровому котлі;

— при неполадках пристроїв продувки, відводів і рециркуляції продуктів спалення.

Автоматика безпеки котлів з механічною топкою повинна відключати подачу палива і дуттьові вентилятори при припиненні подачі електроенергії, а також при досягненні граничних значень наступних параметрів:

— температури води на виході з водогрійного котла;

— тиску води на виході з водогрійного котла;

— розрідження в топці для котлів зі зрівноваженою тягою;

— рівня води в паровому котлі;

— тиску пари в паровому котлі.

На парових котлах повинні бути встановлені автоматичні звукові сигналізатори верхнього і нижнього граничних положень рівня води.

Парові і водогрійні котли при камерному спалюванні палива повинні бути обладнані автоматичними приладами для припинення подачі палива в топку у випадках:

— згасання факела в топці;

— відключення димососів або припинення тяги;

— відключення всіх дуттьових вентиляторів;

— несправності автоматики безпеки.

В компресорах для стиснення ацетилену безпека досягається повільним ходом поршня (не більше 0,7 - 0,9 м/с) та надійним і охолодженням. Завдяки цьому температура на лінії нагнітання не перевищуватиме 50 °С. З метою уникнення небезпеки утворення нагару та окислення в азотних, водневих, азотно-водневих компресорах застосовуються легкі циліндрові мастила, а при високих тисках - важкі циліндрові. Для змащування циліндрів хлорних компресорів використовується сірчана кислота (моногідрат).

Системи охолодження компресорів поділяються на водяні та повітряні. Повітряне охолодження використовується в компресорах низького тиску малої продуктивності, а також у компресорах холодильних установок. Водяне охолодження використовується в компресорах високого тиску. Системи водяного охолодження вмикаються до пуску компресора і використовують сигналізацію та блокувальний пристрій для вимкнення компресора при перевищенні температури води вище допустимої.

3 метою попередження гідравлічних ударів передбачене відведення сконденсованої рідини з холодильника та контроль відносної вологості повітря, котре засмоктується в компресор (не вище 60%). Для уникнення іскроутворення внаслідок виникнення розрядів статичної електрики компресори заземлюють. Виключення місцевих перегрівань та вибухів, що їх супроводжують, досягається періодичним очищенням від нагару внутрішніх частин компресора 2-3%-ним розчином сульфатного або мильного розчину.

Для усунення підсмоктування повітря в компресорах, що працюють на газах, котрі утворюють при з'єднанні з ним вибухонебезпечні суміші (ацетилен, водень тощо), в їх всмоктувальних лініях забезпечують невеликий надлишковий тиск. Всі рухомі частини компресора повинні бути огороджені. Повітряні компресорні установки продуктивністю понад 20 м3/хв. повинні розташовуватись в окремих або прибудованих приміщеннях висотою не менше 4 м, збудованих з вогнетривких матеріалів з легкоскидним перекриттям. Акумулятори та ресивери необхідно розташовувати поза виробничим приміщенням.

Тема – 2.1.14. Загальні вимоги безпеки до технологічного обладнання та процесів

Похожие работы

... надзвичайних ситуацій; – запобігання або зниження наслідків у надзвичайних ситуаціях. Вирішення цієї проблеми полягає у визначенні комплексу заходів щодо підвищення стійкості роботи об’єктів у надзвичайних ситуаціях, який базується на пакеті загальнодержавних документів. Системний аналіз безпеки життєдіяльності потребує розгляду людини як ланки в системі “людина – машина – середовище існування ...

... пам'яті (уявлення деяких технологічних операцій); абстрактне, коли вивчаються загальні поняття і закономірності. Особливий тип мислення, характерний оператору - оперативне мислення, яке здійснюється в ході практичної діяльності та спрямоване на розв'язання практичних задач і характеризується швидкістю. Властивості мислення, такі як швидкість, винахідливість, кмітливість, точність дії при раптов ...

... ість від багатьох чинників, які постійно змінюються в часі. Одним з найбільш характерних проявів небезпеки є ризик. Ризик дії чи ризик без дії в тій чи іншій формі є наявним в 90% причин аварій та травм на виробництві. У вересні 1990 року в м. Кельні відбувся Перший Всесвітній конгрес з питань безпеки життєдіяльності Він проходив під гаслом "Життя у безпеці". Спеціалісти з різних країн світу в ...

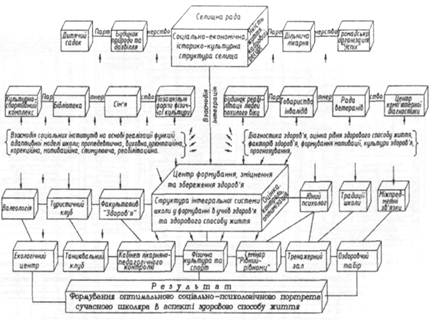

... ів є актуальною, оскільки на її основі реально можна розробити формувальні, розвивальні та оздоровчі структурні компоненти технологічних моделей у цілісній системі взаємодії соціальних інститутів суспільства у формуванні здорового способу життя дітей та підлітків. На основі інформації, яка отримана в результаті діагностики, реалізується методика розробки ефективних критеріїв оцінки інноваційних ...

0 комментариев