Навигация

Анализ производства на Новолипецком металлургическом комбинате

Федеральное агентство по образованию

Государственное образовательное учреждение

Высшего профессионального образования

Липецкий Государственный Технический Университет

Кафедра менеджмента

ОТЧЕТ ПО ПРАКТИКЕ

Липецк 2009

СОДЕРЖАНИЕ

Введение

1. Доменный цех №1 печь 4

2. Производство динамной стали

3. Производство горячего проката

4. Музей НЛМК

5. Производство холодного проката

Заключение

Введение

Новолипецкий металлургический комбинат - один из ведущих российских вертикально-интегрированных производителей стали и проката. Замыкая тройку лидеров по физическим объемам производства, НЛМК остается самой дорогой сталелитейной компанией в России. Высокая капитализация отражает преимущества компании по сравнению с конкурентами. НЛМК располагает самым современным оборудованием во всей отрасли, и это позволяет комбинату работать с наибольшей рентабельностью среди компаний черной металлургии не только в России, но и во всем мире.

Комбинат выплавляет сталь исключительно в высокопроизводительных конверторах и выпускает весь свой прокат по технологиям непрерывного литья. НЛМК - первый в России по производству холоднокатаного проката и проката с полимерными покрытиями, а также российский монополист и крупнейший в Европе производитель трансформаторной стали.

Основные производственные мощности НЛМК находятся в центре европейской части России, вблизи от ключевых потребителей продукции и основных транспортных магистралей. Компания экономит на поставках сырья из-за близости Курской магнитной аномалии и на отгрузке готовой продукции из-за близости Черного моря. Структуры НЛМК располагают долями в морских торговых портах (Туапсе, Новороссийск, Санкт-Петербург, Калининград, Таганрог), что облегчает доступ к экспортным каналам, а также способствует снижению транспортных издержек. Высокой эффективности позволяет добиваться также собственная ресурсная база - комбинат полностью покрывает потребности в руде за счет собственных предприятий. Введение нового комплекса по добыче угля Жерновское-1 позволило компании к 2009г. достичь 100-процентной обеспеченности собственным углем. К 2011 году объемы добычи угля увеличатся до 11 млн т в год. Инвестиции НЛМК должны составить около $1 млрд.

Слабыми сторонами НЛМК являются наименьшая среди всех металлургических компаний доля поставок на внутренний рынок и высокая доля продукции с низкой добавленной стоимостью - проката различных видов и полуфабрикатов.

В последние годы НЛМК начал проявлять активность на рынке слияний и поглощений. В 2006 году российская компания приобрела сталелитейный завод в Дании и второго по величине (после самого НЛМК) производителя электротехнической стали в России, "ВИЗ-Сталь", что стало важным шагом в развитии производства продукции с высокой добавленной стоимостью. Свою самую главную сделку НЛМК заключил в конце 2006 года, когда официально объявил о создании СП с итальянской Duferco, что усилило позиции НЛМК на традиционно защищаемых от чрезмерного влияния россиян рынках США и Европы.

В 2009 году Компания осуществила поставки в более чем 70 стран Европы, Южной и Северной Америки, Азии, Африки, Ближнего и Среднего Востока.

1. Доменный цех

Агломерат, окатыши и кокс непрерывно загружаются в доменные печи. Внутрь печи подают нагретый воздух и природный газ. В ходе доменного процесса происходит расплавление образующихся из восстановленного железа чугуна и шлака. Полученный чугун передается в конвертерный цех для дальнейшего передела, а шлак отправляется на шлакопереработку.

Участок шихтоподачи представляет собой приемное устройство и здание бункерной эстакады. Приемное устройство двух путное, а выгрузка материалов производится в подземные бункера. Бункерная эстакада надземная, двух рядная (один – кокс и добавки, второй – агломерат и окатыши). Выдача материалов из бункеров на конвейер осуществляется отдельными порциями, располагающимися на ленте конвейера в определенной последовательности, согласно программе загрузки печи. Загрузка печи осуществляется с помощью бесконусного загрузочного устройства.

В 2009 г. было произведено около 8,4 млн. тонн чугуна.

2. ДИНАМНАЯ СТАЛЬ

Холоднокатаная динамная сталь используется для производства статоров и роторов электродвигателей и генераторов различной мощности, балластных трансформаторов и другого электрооборудования. Производимая динамная сталь подразделяется на различные группы легирования, от нелегированной, не содержащей кремния стали до высоколегированной динамной стали с содержанием кремния более 3%; от стали, произведенной по технологии <полный процесс> до стали по технологии <полупроцесс>. Ширина динамной стали - до 1200 мм, толщина - от 0,27мм до 1,00 мм. Мы также производим электротехническую сталь-полуфабрикат, с гарантией и без гарантии магнитных свойств, только на экспорт.

НЛМК производит рядовые марки стали и марки с более низкими удельными потерями, динамные стали различных групп легирования с механическими свойствами регламентированными российскими и зарубежными стандартами и стали, имеющие комплекс механических свойств (твердость, отношение предела текучести к пределу прочности) необходимые для изготовления изделий на высокоскоростных беззазорных штампах. НЛМК начали опытное производство электротехнической динамной стали с высокой магнитной проницаемостью для сердечников с высоким КПД.

Нанесение полимерных покрытий.Технология нанесения органического покрытия заключается в химической подготовке полосы, нанесении краски на полосу при помощи валков, термообработке полосы для полимеризации (закрепления) краски. Задача заключается в равномерном нанесении покрытия в течение короткого процесса, получении однородной поверхности и требуемой толщины покрытия.

3. Производство горячего прокатаНЛМК производим горячекатаный прокат шириной до 1850мм и толщиной от 1,5мм до 16мм. Он предназначен для изготовления нефтегазопроводов (включая трубопроводы, рассчитанные на эксплуатацию при низких температурах и под высоким давлением), для судостроения, строительства и изготовления сосудов, работающих под высоким давлением. Мы также производим прокат с высоким минимальным пределом текучести от 300 до 550 мегапаскалей (МПа).

СТАНЫ ГОРЯЧЕЙ ПРОКАТКИБолее 80% листового горячекатаного проката в странах СНГ производится на широкополосных станах НЛМК.

Совершенствованию конструкций этих станов в программе НЛМК постоянно уделяется особое внимание. Это обусловлено высокой долей в мировом производстве горячекатаного плоского проката, а также возрастающими требованиями потребителей к его качеству.

В процессе развития технологии горячей прокатки ведутся поиски наиболее оптимальных схем широкополосных станов, обеспечивающих требования к энергосбережению, уменьшению капитальных затрат, расширению технологических возможностей, повышению уровня автоматизации.

Одна из последних разработок НЛМК - новый универсальный полунепрерывный широкополосный стан 2500, оснащенный современными техническими средствами и системами управления производительностью свыше 5 млн. т/год для производства полос из различных марок сталей, включая труднодеформируемые.

Кроме традиционной для широкополосных станов технологии, на нем реализуется также технология прокатки по контролируемым режимам, что позволяет из обычных марок сталей получать прокат с механическими свойствами на уровне низколегированных сталей.

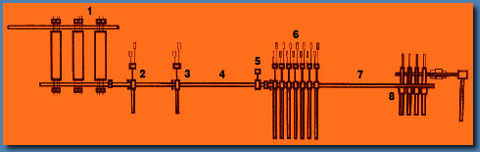

СХЕМА ПОЛУНЕПРЕРЫВНОГО ШИРОКОПОЛОСНОГО СТАНА 2500

1. Район нагревательных печей;

2. Реверсивная клеть-дуо;

3. Реверсивная клеть-кварто;

4. Промежуточный рольганг с системой экранирования и регламентируемого охлаждения подката;

5. Летучие ножницы;

6. Чистовая группа клетей;

7. Отводящий рольганг с системой охлаждения полосы;

8. Моталка универсальная.

| Исходная заготовка: | |

| - толщина, мм | 250 |

| - ширина, мм | 1350 - 2400 |

| Масса, т | 50 |

| Размеры горячекатаных полос в рулонах: | |

| - толщина, мм | 2 - 25 |

| - ширина, мм | 1200 - 2250 |

| Производительность стана, млн. т/год | 5 |

Все больший интерес у потребителей вновь проявляется к более экономичным и менее капиталоемким станам малой производительности, к которым можно отнести, в частности, станы с моталками в печах (станы Стеккеля). НЛМК построил три подобных стана.

В своей концепции создания станов Стеккеля нового поколения мы придерживаемся традиционного состава оборудования с реверсивной черновой клетью, гарантируя при этом высокое качество прокатываемой полосы.

Более 10 полосовых станов горячей прокатки НЛМК спроектировал и поставил для предприятий алюминиевой промышленности. Наиболее уникальным из них является полунепрерывный стан 2000 горячей прокатки рулонов и плит из алюминия и его сплавов для Новолипецкого завода производительностью 1 млн. т/год.

Большая обжимная способность, высокая степень автоматизации, современные технология и оборудование позволяют получить на стане продукцию широкого сортамента с необходимым уровнем качества поверхности, механических свойств и допусков на геометрические размеры.

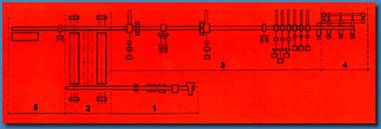

СХЕМА ПОЛУНЕПРЕРЫВНОГО ШИРОКОПОЛОСНОГО СТАНА 2000

1. Участок подготовки слитков к нагреву;

2. Печной район;

3. Линия стана;

4. Уборочная группа;

5. Участок резки плит.

| Исходная заготовка: | |

| - толщина, мм | 290 - 700 |

| - ширина, мм | 1000 - 2200 |

| Масса, т | до 22 |

| Толщина горячекатаных полос, мм | 2 - 16 |

| Размеры плит: | |

| - толщина, мм | 10 - 90 |

| - ширина, мм | 1000 - 2700 |

| - длина, мм | 4000 - 30000 |

| Скорость прокатки, м/с | до 10 |

| Производительность, млн. т/год | до 1 |

Для реализации небольших объемов производства проката из алюминия и его сплавов предлагается одноклетевой реверсивный стан с моталками перед и за клетью.

Прогрессивность такой схемы стана заключается прежде всего в разделении функций черновой и чистовой прокатки, позволяющих получить более точную и качественную полосу благодаря стабилизации температурных режимов и прокатки в последних пропусках с натяжением.

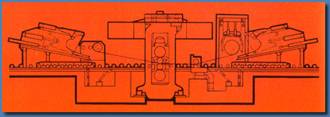

ОБОРУДОВАНИЕ УЧАСТКА РЕВЕРСИВНОЙ КЛЕТИ

1. Оборудование района методических печей с камерой гидросбива;

2. Черновая клеть-кварто;

3. Чистовая клеть-кварто;

4. Листоправильная машина;

5. Холодильник;

6. Ножницы поперечной резки;

7. Кромкообрезные ножницы;

8. Инспекторский стеллаж;

9. Листоукладчик.

| Исходная заготовка: | |

| - толщина, мм | 300 - 400 |

| - ширина, мм | до 1800 |

| Масса, т | до 10 |

| Готовая продукция - полосы в рулонах: | |

| - толщина, мм | 4 - 12 |

| - ширина, мм | 1000 - 1800 |

| Масса рулона, т | до 10 |

| Листы и плиты: | |

| - толщина, мм | 10 - 50 |

| - длина, мм | 2,5 - 10 |

| Производительность, тыс. т/год | 150 |

Для удовлетворения нужд машиностроения, авиации и судостроения, производства газопроводных труб большого диаметра НЛМК проектирует и изготавливает толстолистовые станы для прокатки листов и плит шириной до 5000 мм из углеродистых, низколегированных, высокопрочных и нержавеющих марок сталей, а также из алюминия и его сплавов.

Для толстолистовых станов конструкции НЛМК характерны:

- использование контролируемых термодеформационных режимов прокатки;

- прокатка труднодеформируемых марок сталей с повторным нагревом;

- уменьшение отходов на концевую и боковую обрезь;

- возможность продольного роспуска полос на делительных ножницах;

- сужение допусков на размер, улучшение прочностных свойств и качества поверхности.

Для отделки и термообработки проката устанавливаются правильные машины, дефектоскопы, ножницы кромкообрезные, продольного роспуска и поперечной резки, оборудование маркировки, клеймения, агрегаты для подстуживания и ускоренного охлаждения раската на участке чистовой клети, нормализационно-закалочная и отпускная печи, роликовая закалочная машина.

По желанию потребителей мы поставляем оборудование как для новых, так и для реконструируемых ТЛС с техническими параметрами:

| Длина бочки валков, мм | 2000 - 5000 |

| Толщина прокатываемых листов, мм | 4 - 50 |

| Толщина плит, мм | до 300 |

| Максимальная длина листов, м | до 30 |

| Производительность станов, млн. т/год | до 2,4 |

НЛМК готов предложить своим заказчикам технологию и оборудование, реализующие принцип получения тонкого листа на литейно-прокатных агрегатах (ЛПА), включающих расположенные в одном технологическом потоке машину непрерывного литья тонких слябов, подогревательную проходную печь и стан горячей прокатки производительностью до 1,7 млн. тонн в год.

ЛПА со станом Стеккеля объемом производства 0,5 млн. т/год. ЛПА с непрерывной группой клетей объемом производства 1 млн. т/год.

| Исходная заготовка: | |

| - толщина, мм | 50 |

| - ширина, мм | 900 - 1550 |

| - длина, мм | до 50 |

| Толщина горячекатаных полос, мм | 1,8 - 12 |

| Скорость прокатки, м/с | до 10 |

| Удельная масса рулона, т/м | до 19 |

Для получения горячекатаного проката, слябы подогреваются до температуры около 1250°С и прокатываются на стане 2000. После прокатки толщина металла составляет от 1,5 мм до 16 мм. Часть продукции отправляется в отделение отделки, для резки и подготовки к отгрузке, остальная продукция передается для дальнейшей обработки в цеха холодной прокатки. Производство горячекатаного плоского проката в прошлом году составило около 4,8 млн. тонн.

Похожие работы

... производителей штрипсов (заготовки для производства труб). В структуре производства листового проката НЛМК имеет самую высокую долю холоднокатаного проката среди металлургических компаний России. Доля НЛМК на российском рынке листовой стали - 18%, стали с полимерным покрытием - 65 %. Доля компании на российском рынке горячекатаного проката ...

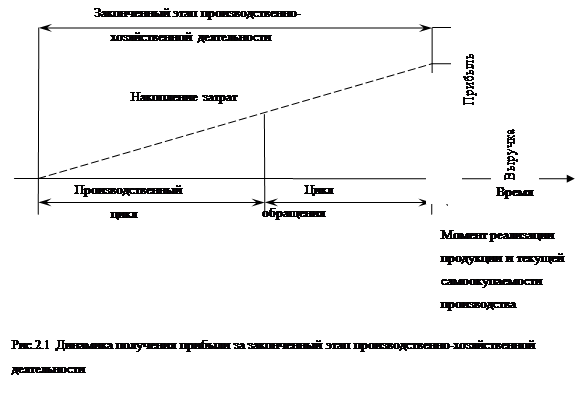

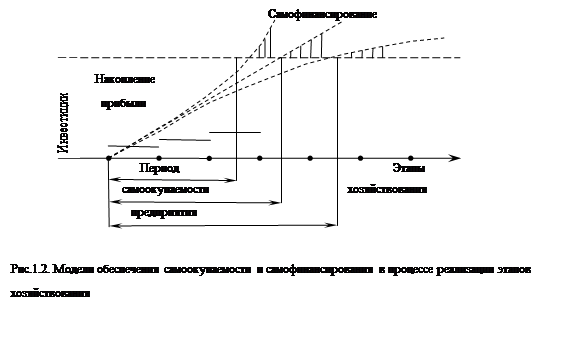

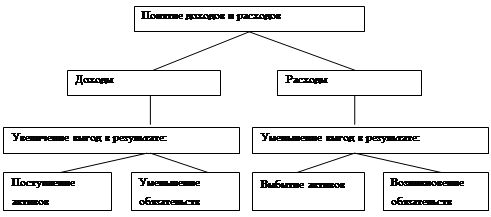

... обточка и УЗК) позволяют гарантированно получать металлопродукцию заданного высокого качества. Глава 2. Теоретико-методические основы осуществления анализа финансово-хозяйственной деятельности металлургических предприятий 2.1 Прибыль и рентабельность как необходимые условия самоокупаемости и самофинансирования производства Анализ прибыли и рентабельности предприятия позволяет ...

... конкурентов и среды на внутреннем и мировых рынках металлопродукции. Анализ результатов и рекомендаций по итогам выполненных ранее работ, изложенным в публикациях по проблемам конкурентной позиции отдельных предприятий и горно-металлургического комплекса Украины в целом, показывает, что подходы, методы и модели, примененные для оценки КПП, не учитывают многих важных факторов и ограничений, ...

... деловые советы как обязательный образец для управления всеми национализированными заводами Урала. К концу февраля 1918 г. в руки пролетарской власти на Урале перешли 8 горнозаводских округов (36 предприятий черной металлургии) и бывшие казенные металлургические заводы Урала. Накануне первой мировой войны эти заводы производили 39,6 млн. пуд. чугуна и 24,6 млн. пуд. проката, или соответственно ...

0 комментариев