Навигация

Выбор способа бурения

2.3 Выбор способа бурения

Основные требования к выбору способа вращения долота определяются необходимостью обеспечения успешной работы, проводки ствола скважины с высокими технико-экономическими показателями.

Выбор способа бурения зависит от технической оснащенности предприятия (парк буровых установок, буровых труб, забойных двигателей и т.п.), опыта бурения в данном районе.

Для бурения данной скважины выбираем бурение с помощью гидравлических забойных двигателей. Турбинный способ обладает рядом преимуществ по сравнению с роторным способом бурения:

· механическая скорость выше, чем при роторном способе бурения;

· облегчает отклонение ствола в требуемом направлении;

· можно использовать все виды промывочной жидкости за исключением аэрированной;

· возможность применения в колонне бурильных труб легкосплавных и тонкостенных стальных труб;

· улучшаются условия работы, отсутствуют шум и вибрация.

2.4 Расчет бурильной колонныИсходные данные:

· скважина вертикальная;

· глубина бурения 1300 м;

· способ бурения – турбинный;

· диаметр долота Dд = 215,9 мм;

· нагрузка на долото G = 170 кН;

· плотность бурового раствора r = 1100 кг/м3;

· турбобур 3ТСШ1-195;

Расчет УБТ:

Dубт = (0,75¸0,85)* Dд;

Dубт = 0,8*215,9 = 172,7 мм.

Выбираем УБТ диаметром Dубт = 178 мм.

Затем найдем диаметр СБТ для Dубт = 178 мм.

Dсбт = 0,75*215,9 = 175,5 мм.

Выбираем предварительно тип СБТ-ТДПВ 127х9, трубы группы прочности «Д» – бурильные трубы с приварными замками диаметром 127 мм, толщиной стенки трубы 9 мм.

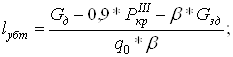

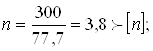

Найдем длину УБТ для бурения забойным двигателем:

где Gд – нагрузка на долото при бурении забойными двигателями;

b – коэффициент облегчения трубы в промывочной жидкости;

q0 – вес УБТ диаметром 178 мм, q0 = 156 кг;

Gзд – вес забойного двигателя, Gзд = 4790 кг;

РкрIII – критическая нагрузка третьего порядка.

где rп – плотность промывочной жидкости, rп = 1100 кг/м3,

r0 – плотность материала труб, r0 = 7800 кг/м3;

![]()

где lкр – критическая длина УБТ;

Примем lубт = 132 м, т.е. 5 свечей длинной по 24 метра и 1 секция УБТ, длинной 12 м.

Определим вес УБТ:

Определим длину СБТ:

где q0 – вес 1 м СБТ диаметром 127 мм, q0 = 262 н/м;

Gсбт – полный вес СБТ;

Длина свечи 24 м, поэтому примем количество свечей равное 30, а длина стальных труб 720 м.

Найдем длину ЛБТ:

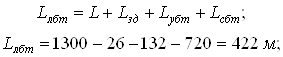

![]()

где L – глубина скважины по стволу Lсбт = 1300 м;

Lсбт – длина СБТ = 720 м;

Lубт – длина УБТ = 132 м;

Lэд – длина ЗД = 26 м;

Произведем расчет растягивающих напряжений при подъеме бурильной колонны.

Разобьем колонну на характерные участки, т.е. отметим точки перехода одного вида труб в другой, переход УБТ в турбобур.

Профиль скважины имеет 3 характерные точки. Данные занесем в таблицу 2.6.

Таблица 2.6

Результаты разбивки бурильной колонны на участки.

| Участок | l, м | q, н/м |

| 1 | 2 | 3 |

| 0 – 1 | 26 | 184,2 |

| 1 – 2 | 132 | 613,6 |

| 2 – 3 | 720 | 179,9 |

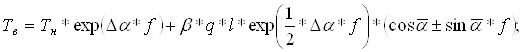

Расчет напряжений в колонне ведем по методу Сушона, основываясь на том, что в конце колонны усилия Тн = 0.

где Тв – нагрузка в верхней части колонны;

Тн – нагрузка в нижней части колонны;

![]() – средней зенитный угол;

– средней зенитный угол;

![]() – изменение среднего угла на участке;

– изменение среднего угла на участке;

l – длина участка;

q – вес 1 метра трубы на участке длины l;

в – коэффициент облегчения в промывочной жидкости бурильной колонны, в = 0,86;

f – коэффициент сопротивления движения бурильной колонны о стенки cскважины, f = 0,3;

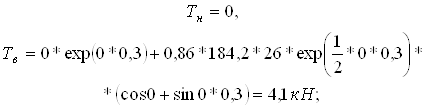

Участок 0 – 1:

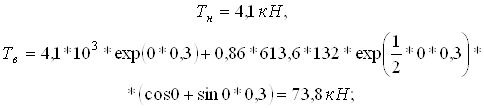

Участок 1 – 2:

Участок 2 – 3:

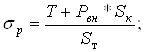

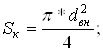

Определим растягивающие напряжение:

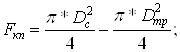

где Sк – площадь канала внутри трубы;

Sт – площадь сечения трубы, м2;

где dвн – внутренний диаметр ЛБТ равный 125 мм;

![]()

![]()

где D – наружный диаметр трубы;

![]()

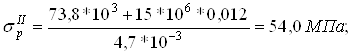

ур для третьего участка:

ур для второго участка:

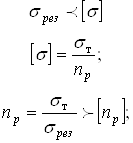

Определим результирующие напряжение для второго и третьего участков по следующей формуле:

![]()

где урез – результирующее напряжение, Мпа;

ур – растягивающее напряжение, Мпа;

уи – изгибающие напряжение, Мпа;

Изгибающие напряжение в нашем случае равно нулю т.к. сквжина вертикальная.

где [nр], nр – допустимый и фактический коэффициенты запаса прочности, [nр] = 1,45;

ут – предел текучести материала труб, ут = 300 Мпа;

Проверим сечение третьего участка на прочность:

ЛБТ 147х11 удовлетворяют прочности.

Проведем расчет на прочность ЛБТ 147х11 в клиновом захвате:

Т3 = 330 кН при f = 0;

Для ЛБТ 147х11, Тдоп =1180 кН;

Т3 = 330 кН < [Т] = 1180 кН; – Условие прочности в клиновом захвате выполняется.

Сведем все результаты расчетов в таблицу 2.7.

Таблица 2.7

Результаты расчетов

| № участка | L, м | Т, кН | ур, МПа | урез, МПа |

| I | 26 | 4,1 | - | - |

| II | 132 | 73,8 | 77,7 | 77,7 |

| III | 720 | 185,2 | 54,0 | 54,0 |

Правильно выбранная компоновка позволяет без осложнений, с наименьшими затратами пробурить скважину до проектной глубины.

Для разрушения горной породы применяем трехшарошечные долота. С целью создания осевой нагрузки на долото и для повышения жесткости бурильной колонны применяем УБТ. Для передачи вращения долоту используют турбобуры. Бурение под кондуктор ведется ротором.

Таблица 2.8

Компоновка бурильной колонны.

| №№ | Элементы КНБК | ||||

| Типоразмер, шифр | Наружный диаметр, мм | Длина, м | Масса, кг | Примечание | |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Долото 259,3 мм | 295,3 | 0,42 | 72 | Бурение под кондуктор |

| 2 | Центратор | 295,3 | 0,57 | 115,7 | |

| 3 | Колибратор | 293,7 | 0,74 | 150 | |

| 4 | УБТ | 203 | 10 | 2232 | |

| 5 | ТБПВ | 127 | |||

| 1 | Долото 215,9 мм | 215,9 | 0,45 | 33 | Бурение под эксплуатационную колонну |

| 2 | ГДК | 178 | 0,4 | 65 | |

| 3 | 3ТСШ1-195 | 195 | 25,7 | 4790 | |

| 4 | УБТ | 178 | 132 | 870,5 | |

| 5 | ТБПВ | 127 | |||

| 6 | ЛБТ | 147 | |||

Исходные данные:

1) Глубина скважины по стволу – 1300м;

2) Тип долота – III-215,9 Т-ЦВ;

3) Конструкция низа бурильной колонны:

· долото III-215,9 Т-ЦВ;

· центратор Æ 215,9 мм;

· калибратор Æ 212,7 мм;

· турбобур 3ТСШ1-195;

· УБТ Æ 178 мм – 10 м;

· ТБПВ 127х9;

· ЛБТ 147х9;

4) Параметры промывочной жидкости:

· r = 1100 кг/м3;

· УВ = 25¸30 сек;

· ПФ = 5¸6 см3/30мин.

а) Выбор расхода промывочной жидкости:

– выбор расхода промывочной жидкости осуществляется исходя из условия удовлетворительной очистки забоя:

![]()

где q = 0,65 м/с – удельный расход;

Fз – площадь забоя;

![]()

где Dc – диаметр скважины;

![]()

где Dд – диаметр долота.

Интервал 0 – 550 м:

Dд = 259,3 мм;

Dс = 0,2953*1,05 = 0,310 м;

![]() м2;

м2;

![]() м3/с.

м3/с.

Интервал 550 – 1300 м:

Dд = 215,9 мм;

Dс = 0,2159*1,05 = 0,227 м;

![]() м2;

м2;

![]() м3/с.

м3/с.

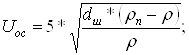

– выбор расхода, исходя из условий выноса наиболее крупных частиц шлама:

![]()

где Uoc – скорость оседания крупных частиц шлама;

Fкп – площадь кольцевого пространства, м2;

где dш – средней диаметр крупных частиц шлама;

rп – плотность породы, кг/м3;

r - плотность промывочной жидкости, кг/м3;

dш =0,0035+0,0037*Dд;

где Dтр – диаметр турбобура, м.

Интервал 0 – 550 м:

dш =0,0035+0,0037*0,2953 = 0,0046 м;

0,37м/с;

0,37м/с;

![]() м2;

м2;

![]() м3/с.

м3/с.

Интервал 550 –1300 м:

dш =0,0035+0,0037*0,2159 = 0,0043 м;

0,39м/с;

0,39м/с;

![]() м2;

м2;

![]() м3/с.

м3/с.

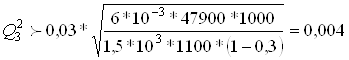

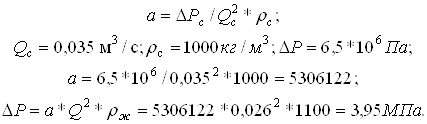

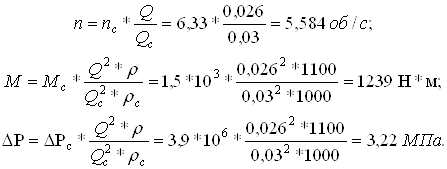

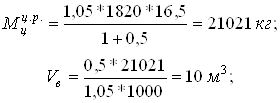

– выбор расхода из условия нормальной работы турбобура:

где Муд – удельный момент на долоте;

G – вес турбобура;

Мс – момент турбобура при расходе Qc жидкости rс ;

r - плотность жидкости, при которой будет использоваться турбобур.

к – коэффициент учитывающий потери момента в осевой опоре турбобура равный 0,03;

Интервал 550 – 1300 м:

Параметры забойного двигателя 3ТСШ1-195:

G = 4790 кг; Мс = 1,5 кН*м; Qc = 0,03 м3/с; rс = 1000 кг/м3;

Муд = 6 Н*м/кН; r = 1100 кг/м3.

м3/с.

м3/с.

Из трех расходов Q1, Q2, Q3 выбираем максимальный расход: Q = 0,048 м3/с в интервале 0 – 550 м; Q = 0,026 м3/с в интервале 550 – 1300 м; и далее в расчетах будем принимать этот расход.

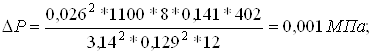

б) Определим перепады давлений во всех элементах циркуляционной системы:

Потери давления в ЛБТ:

Dлбт = 147 мм; t = 9 мм; lлбт = 428 м; r = 1100кг/м3;

- определим динамическое напряжение сдвига - t0:

t0 = 8,5*10-3*r-7 = 8,5*10-3*1100-7 = 2,35 Па;

- определим динамическую вязкость раствора - h;

h = (0,004¸0,005)* t0 = 0,005* 2,35 = 0,0118Па*с;

- определим скорость течения потока – U;

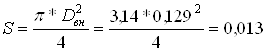

![]()

где Q = 0,026 м3/с – выбранный расход;

S – площадь рассматриваемого сечения;

м2;

м2;

1,2 м/с;

1,2 м/с;

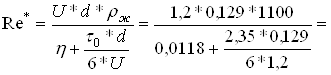

- определим число Ренольдса в ЛБТ (Re):

3159;

3159;

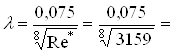

- определим коэффициент гидравлического сопротивления в ЛБТ (l):

0,027;

0,027;

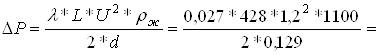

- потери давления в ЛБТ (DR):

0,07 Мпа;

0,07 Мпа;

Результаты расчетов S, U, Re, l, DR сводим в таблицу 2.9.

Потери давления в СБТ:

Dcбт = 127 мм; t = 9 мм; lcбт = 720 м; S = 9.3*10-3 м2; r = 1100кг/м3;

Динамическое напряжение сдвига – t0 и динамическая вязкость раствора – h, остаются без изменения. t0 =2,35 мПа; h = 0,0118 Па*с.

- определение скорости течения потока жидкости (U):

м/с;

м/с;

- определим число Рейнольдса в СБТ (Re):

;

;

- определим l в СБТ:

;

;

- потери давления в СБТ (DR):

0,65МПа;

0,65МПа;

Потери давления в турбобуре 3ТСШ1-195:

Потеря давления в долоте

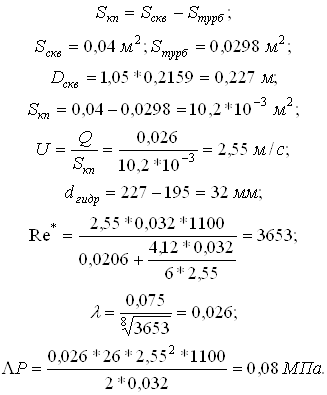

– Определим перепад давления в кольцевом пространстве между забойным двигателем и стенкой скважины, где Dc = 0,227 м; Dн = 0,195 м – наружный диаметр забойного двигателя; Lзд = 26 м. Методика расчетов аналогична. Результаты расчетов сводим в таблицу 2.8.

Перепад давления в кольцевом пространстве СБТ и УБТ считаются аналогично.

- Определим перепад давления в кольцевом пространстве между ЛБТ и кондуктором, где L = Lк = 550 м; Dc = Dвнк = 0,2267 м – внутренний диаметр кондуктора;

Остальные расчеты аналогичны и сводятся в таблицу 2.9.

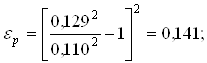

- Определим перепад давления в замках ЛБТ по формуле:

где eр – коэффициент, используемый при расчете;

где Dвн = 0,129 м – внутренний диаметр ЛБТ 147х9;

dн = 0,110 м – внутренний диаметр ниппеля;

lт = 12 м – длина трубы ЛБТ;

Результаты заносим в таблицу 2.9.

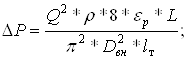

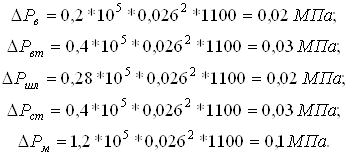

- Определим потери давления в поверхностной обвязке буровой по формуле:

![]()

где а – коэффициент потери давления;

Определим потери давления в вертлюге, ведущей трубе, шланге, стояке, манифольде:

Суммарные потери в поверхностной обвязке буровой:

Общие потери равны:

Таблица 2.9

Расчеты результатов

| Элементы циркуляционной системы | L, м | d, мм | D, мм | S, м2 | U, м/с | Re* | l | DR, МПа |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Манифольд | – | – | – | – | – | – | – | 0,1 |

| Стояк | – | – | – | – | – | – | – | 0,03 |

| Грязевый шланг | – | – | – | – | – | – | – | 0,02 |

| Вертлюг | – | – | – | – | – | – | – | 0,03 |

| Квадрат | – | – | – | – | – | – | – | 0,02 |

| ЛБТ | 428 | 129 | 147 | 0,013 | 1,2 | 3159 | 0,027 | 0,07 |

| СБТ | 720 | 109 | 127 | 0,009 | 2,7 | 6699 | 0,025 | 0,65 |

| УБТ | 132 | 90 | 178 | 0,006 | 4,7 | 18247 | 0,022 | 0,41 |

| Турбобур | 26 | – | – | – | – | – | – | 5,10 |

| Долото | – | – | f = 2,87*10-4 м; mu = 0,94 | 6,06 | ||||

| к.п. турбобура | 26 | 195 | 227 | 0,01 | 2,5 | 3653 | 0,026 | 0,1 |

| к.п. УБТ | 139 | 178 | 227 | 0,015 | 1,7 | 6303 | 0,025 | 0,03 |

| к.п. СБТ необсажен. | 585 | 127 | 227 | 0,027 | 0,9 | 1875 | 0,029 | 0,6 |

| к.п. СБТ обсаженное | 122 | 127 | 227 | 0,027 | 0,9 | 1875 | 0,029 | 0,1 |

| к.п. ЛБТ | 428 | 147 | 227 | 0,023 | 1,1 | 2773 | 0,028 | 0,05 |

| DRкпзамки необсажен. | – | – | – | – | – | – | 0,001 | |

| DRкпзамки обсажен. | – | – | – | – | – | – | 0,0001 | |

| SDR | 13,39 | |||||||

Выбираем насос, исходя из суммарных потерь в циркуляционной системы. Выбираем из условия [P] > SDR, где [P] допускаемое рабочее давление насоса; SDR = 13,39 Мпа;

По таблице 56 [] выбираем буровой насос с [P] = 13,9 МПа при диаметре втулок dвт = 170 мм –У8-6МА.

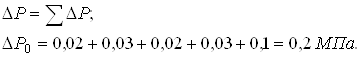

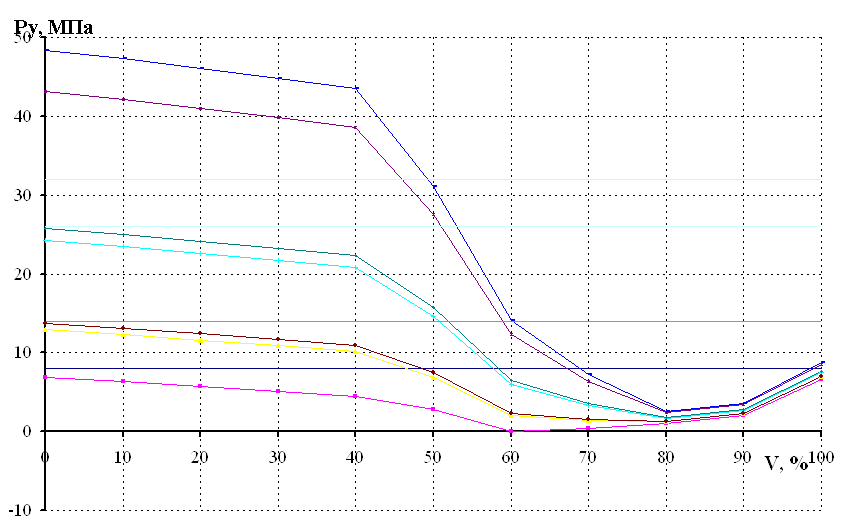

Заключительной стадией гидравлического расчета скважины является построение НТС – номограммы.

Для этого занесем в таблицу теоретические и фактические подачи и давления насоса при различных диаметрах втулки.

Теоретические подачи и давления насоса берем из таблицы 56 [].

Фактическая подача определяется по формуле:

![]()

где к – коэффициент, учитывающий работу насоса на всасывании (к = 0,85);

Q – теоретическая подача.

Таблица 2.10

Давления и подачи У8-6МА

| Диаметр втулки, мм | Допустимое давление, МПа | Теоретическая подача, м3/с | Фактическая подача, м3/с |

| 160 | 16 | 0,0317 | 0,0269 |

| 170 | 13,9 | 0,0355 | 0,03018 |

| 180 | 12,2 | 0,0404 | 0,03434 |

Затем значения Qф и Р нанесем на график (рис. 2.1) Q = f(DR).

На значениях подачи отметим интервалы регулирования расхода. Найдем потери давления, зависящие от глубины. Они равны потерям в ЛБТ, СБТ, УБТ, кольцевом пространстве между ЛБТ и стенками скважины, СБТ и стенками скважины, УБТ и стенками скважины, замках, кольцевом пространстве между замками и стенками скважины.

По таблице 2.8 определяем эти потери:

![]() Эти потери найдены при расходе промывочной жидкости равном 0,026 м3/с.

Эти потери найдены при расходе промывочной жидкости равном 0,026 м3/с.

Пересчитаем потери, зависящие от глубины на другие значения расходов по формуле:

Остальные потери давления, зависящие от глубины вычисляются аналогично и наносятся на график.

Определяем потери давления, не зависящие от глубины. Они равны суммарному перепаду давления во всех элементах циркуляционной системы, исключая перепад в забойном двигателе и потерь зависящих от глубины.

![]()

Пересчитаем потери, не зависящие от глубины на другие значения расходов по формуле:

Для остальных расходов потери вычисляются аналогично и наносятся на график.

Рассчитаем также характеристику 3ТСШ1-195 для различных расходов. Результаты нанесем на график (рис. 2.1).

Рисунок 2.1 НТС – номограмма.

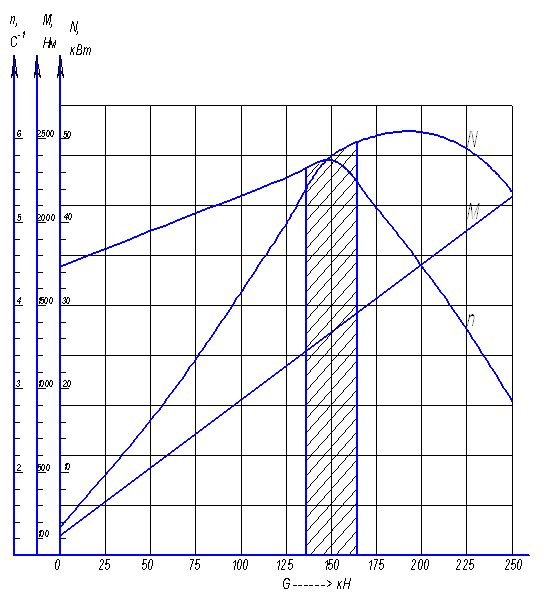

2.6.2 Расчет рабочих характеристик забойных двигателейРабочей выходной характеристикой турбобуров называется зависимость частоты вращения, момента и мощности на валу турбобура от осевой нагрузки на долото. Она служит для определения интервала осевых нагрузок, при которых наблюдается устойчивая работа турбобура, а также для оптимизации режимов турбинного бурения.

Исходные данные для расчета:

· Турбобур 3ТСШ1-195;

· Q = 0,026 м3/с;

· r = 1100 кг/м3;

· Dд = 215,9 мм;

· Муд = 4*10-3 м;

· Dс = 0,130 м;

· D1 = 0,149 м;

· D2 = 0,124 м;

· Dв = 0,135 м.

В = 0,5*4790*9,81 = 23495 Н – вес вращающихся деталей и узлов турбобура.

Произведем расчет.

Определим параметры турбины n, М, DR:

Определим разгонный момент на валу турбобура:

![]()

где m = 0,12 – коэффициент трения в опорах турбобура;

Р – средней радиус трения;

Рг – гидравлическая нагрузка в турбобуре;

Определим разгонную частоту вращения вала турбобура:

где Мт = 2*М, Мт – тормозной момент;

![]()

Определим удельный момент в пяте:

![]()

Основные расчетные уравнения, описывающие рабочую характеристику турбобура;

Результаты расчета сводим в таблицу 2.11.

Таблица 2.11

| Gi, кН | 0 | 50 | 125 | 150 | 175 | 200 | 260 |

| ni, с-1 | 4,48 | 4,9 | 5,52 | 5,74 | 5,13 | 4,53 | 3,08 |

| Мi, Нм | 118,75 | 528,74 | 1143,74 | 1348,74 | 1553,74 | 1758,74 | 2250,74 |

| Ni, кВт | 3,34 | 16,275 | 39,69 | 48,63 | 50,11 | 50,047 | 43,514 |

На основе полученных данных построим рабочую характеристику турбобура 3ТСШ1-195.

Рисунок 2.2 Рабочая характеристика 3ТСШ1-195

в координатах M – G; N – G; n – G.

Произведем анализ рабочей характеристики турбобура. Из рис. 2.2 видно, что турбобур устойчиво работает в области нагрузок 0 ¸ 140 кН и 160 ¸ 250 кН.

Из практики известно, что при êРг - Gi ê< 104 Н наблюдается усиление вибраций турбобура и бурильного инструмента. В нашем случае эта область распространяется на интервал нагрузок 140 ¸ 160 кН. Отсюда следует, допустимая нагрузка на турбобур лежит вне зоны вибрации, поэтому режим работы нормальный.

2.6.3 Составление проектного режима буренияВыбор проектного режима бурения скважины производим в соответствии с пунктами 2.1; 2.6.1; 2.6.2, а также исходя из опыта бурения скважин и выбранные данные сводим в таблицу 2.12.

Таблица 2.12

Сводная таблица режима бурения

| Интервал бурения, м | Диаметр долота, мм | Тип забойного двигателя | Расход, м3/с | Давление, Мпа | Нагрузка на долото, кН | Параметры промывочной жидкости | |||

| от | до | r, кг/м3 | УВ, с | ПФ, см3/ 30мин | |||||

| 0 | 550 | 295,9 | –– | 0,037 | 13 | 10-12 | 1120 | 35 | 6 |

| 550 | 1300 | 215,9 | 3ТСШ-195 | 0,026 | 15 | 17 | 1100 | 25 | 5¸6 |

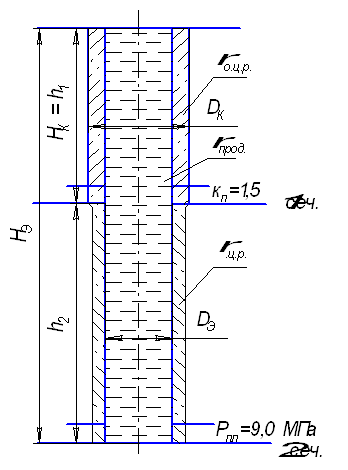

Расчет эксплуатационной колонны:

Исходные данные для расчета:

На рис.2.3 приведена расчетная схема эксплуатационной колонны.

Dк =244,5 мм;

дк = 8,9 мм;

Нк = 550 мм;

Dэ = 168 мм;

Нэ = 1300 м;

h2 = 750 М;

с =1100 кг/м3;

с =1000 кг/м3;

Рисунок 2.3 Расчетная схема эксплуатационной колонны.

Цементный раствор от 550 до 1300 м. Облегченный цементный раствор от устья до 550 м. Подъем цемента осуществляется до устья скважины. Продавку цементного раствора в заколонное пространство осуществляется технической водой с = 1000 м/кг3.

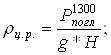

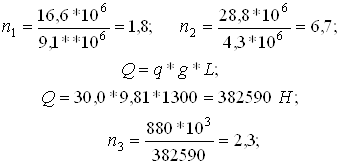

Рассчитаем плотность облегченного цементного раствора:

где ![]() – давление поглощения на глубине 550 м;

– давление поглощения на глубине 550 м;

![]()

где кп – коэффициент поглощения, кп = 1,5;

св – плотность воды, св =1000 кг/м3;

Н` – глубина поглощающего пласта, Н` = 550м;

![]()

Округлим плотность облегченного цементного раствора до 1500 кг/м3.

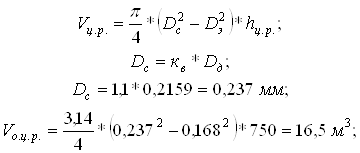

Рассчитаем плотность цементного раствора по формуле:

где ![]() – давление поглощения на глубине 1300м;

– давление поглощения на глубине 1300м;

![]()

где Рпл – пластовое давление на глубине 1300 м, Рпл = 9,0 МПа;

![]()

Плотность цементного раствора равна 1820 кг/м3.

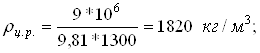

Рассчитаем для цементного раствора пластическую вязкость и ДНС:

Для цементного раствора:

Примем фц.р. = 8,47 Па, зц.р. = 0,038 Па*с.

Рассчитаем для облегченного цементного раствора пластическую вязкость и ДНС:

Примем фц.р. = 4,05 Па, зц.р. = 0,018 Па*с.

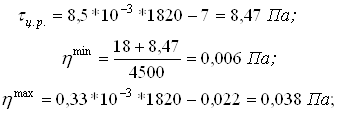

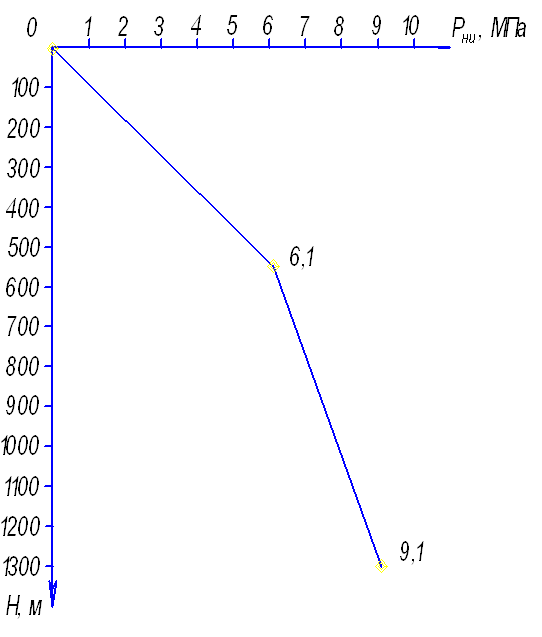

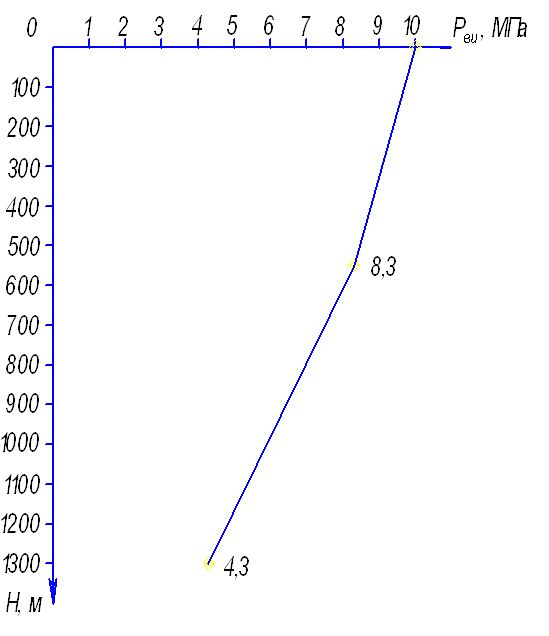

2.5.1 Расчет построение эпюр внутренних и наружных избыточных давленийОпределение внутренних давлений.

Максимальное значение рабочих внутренних давлений отмечается при испытании скважины на герметичность. Минимальные значения – в конечный период эксплуатации.

1) В период ввода скважины в эксплуатацию.

![]()

где ![]()

Рвz – внутренние давление на глубине Z;

![]()

где Ропр – давление опрессовки;

Ру – давление на устье.

![]()

Так как Ропр < 10 МПа, то принимаем Ропр = 10 МПа, где 10 МПа – минимальное опрессовочное давление для колонны диаметром 146 мм.

![]()

2) При окончании эксплуатации.

Определение наружных давлений.

1) В период ввода скважины в эксплуатацию

![]()

![]()

![]()

для Z < Hскв,

где к – коэффициент разгрузки цементного камня, к = 0,25.

для Z = Нскв

2) При окончании эксплуатации

![]()

Наружные избыточные давления:

![]()

Внутренние избыточные давления:

По полученным данным эпюры внутренних и наружных избыточных давлений (см. рис 2.4 и 2.5).

Рисунок 2.4 Эпюра наружных избыточных давлений.

Рис. 2.5 Эпюра внутренних избыточных давлений.

2.5.3 Выбор и расчет обсадных труб для эксплуатационной колонны.Выбор обсадной колонны производим из условия недопущения смятия и разрыва колонны, страгивания резьб при спуске.

Максимальное наружное избыточное давление Рни = 9,1 МПа, поэтому для первой секции выбираем трубы, имеющие:

Ркр1 ≥ Рни *[n1],

где [n1] = 1,1;

Ркр1 ≥ 9,1*106*1,1 = 10,1 МПа.

Выбираем трубы диаметром 168 мм и толщиной стенки д = 7 мм, с группой прочности «Д», имеющие следующие характеристики:

Ркр = 16,6 МПа, Рт = 28,8 МПа, Рстр = 880 кН.

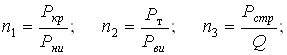

Проверяем трубы на прочность:

И так окончательно выбираем трубы согласно ГОСТу–632–64, ОТТМ диаметром 168,3 мм и толщиной стенки 7,3 мм, диаметром муфты 188 мм.

Результаты расчетов сведены в таблицу 2.13.

Таблица 2.13

| Номер секции | L, м | д, мм | Группа прочности | Q, кН | n1 | n2 | n3 |

| 1 | 1300 | 7,3 | Д | 382,6 | 1,8 | 6,7 | 2,3 |

Выбор технологической оснастки.

Под названием «технологическая оснастка» подразумевается набор устройств, которыми оснащают обсадную колонну для обеспечения ее спуска и качественного цементирования. Выбранная технологическая оснастка включает в себя следующие элементы:

1) Элементы оснастки кондуктора.

а) башмак с бетонной насадкой БК-245;

б) обсадные трубы диаметром 245 мм;

в) для предупреждения перетока бурового или тампонажного раствора из заколонного пространства в обсадную колонну, в процессе крепления скважины оборудуется обратным клапаном ЦКОД-245. его монтируют или в башмаке обсадной колонны или на 10-12 м выше него.

г) для цементирования обсадной колонны в стволе скважины, с целью равномерного заполнения кольцевого пространства тампонажным раствором и качественного разобщения, оборудуется центраторами ФП 245х3500 – 3шт.

2) Элементы оснастки эксплуатационной колонны.

а) башмак с бетонной насадкой БК-168 мм;

б) обсадные трубы диаметром 168 мм;

в) обратный клапан ЦКОД-168;

г) центраторы ФП 168х214х265 – 8 шт.;

д) турбулизаторы ЦТ 168/214-3 – 8 шт.;

Их устанавливают на обсадной колонне в зонах расширения ствола скважины на расстоянии не более 3-х метров друг от друга;

е) для разрушения корки бурового раствора на стенках скважины при расхаживании обсадной колонны, и образования прочного цементного кольца за обсадной колонны, оборудуется скребками 168/214 – 6 шт.

2.6 Цементирование эксплуатационной колонны 2.6.1 Расчет необходимого количества материаловДля облегчения качественного крепления обсадной колонны выбираем портландцемент ПЦТ-ДО-50.

Определяем водоцементное отношение для облегченного цементного раствора и для цементного раствора по формуле:

где сц = 2920 кг/м3 – плотность цементного раствора;

– для облегченного цементного раствора:

– для цементного раствора:

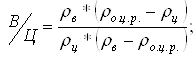

Найдем необходимый объем:

– облегченного цементного раствора:

![]()

т.к. облегченный цементный раствор находится внутри кондуктора, т.е. в обсаженной части ствола скважины:

![]()

– цементного раствора:

Объем воды для приготовления:

– для цементного раствора:

– для облегченного цементного раствора:

Количество цементировочной техники:

где снас –насыпная плотность цементного порошка;

Vбунк –объем бункера цементосмесительной машины СМН-20;

Для приготовления цементного раствора:

Для приготовления облегченного цементного раствора:

Всего потребуется для приготовления и закачки цементных растворов 3 машины 1АС-20 и 4 машины ЦА-320.

2.6.2 Гидравлический расчет цементирования

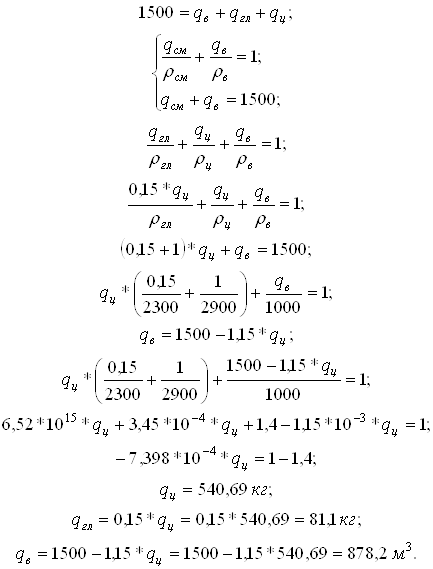

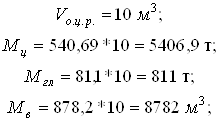

Определим объемное содержание глины, цемента и воды в 1 м3.

![]()

где qсм – масса сухого тампонирующего материала,

qв – объем содержания воды в 1м3 раствора,

![]()

где qгл –масса глинопорошка в 1м3 раствора,

qц – масса цемента в 1м3 раствора,

Определим для облегченного цементного раствора:

![]()

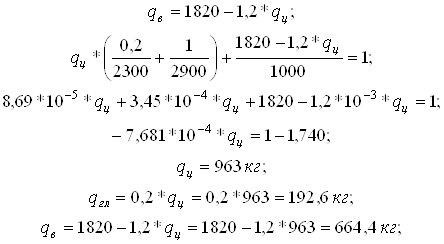

Определим общую массу цемента, глины и воды потребного для приготовления облегченного цементного раствора:

Найдем qсм для цементного раствора:

Определим общую массу цемента, глины и воды потребного для приготовления облегченного цементного раствора:

Определим подачу ЦА-320 при закачке облегченного цементного раствора:

где Qв –объемная подача воды, Qв = 12,6 л/с;

Определим подачу ЦА-320 при закачке цементного раствора:

Определим время закачки:

– облегченного цементного раствора:

– цементного раствора:

Результаты расчета цементирования приведены в приложении 1.

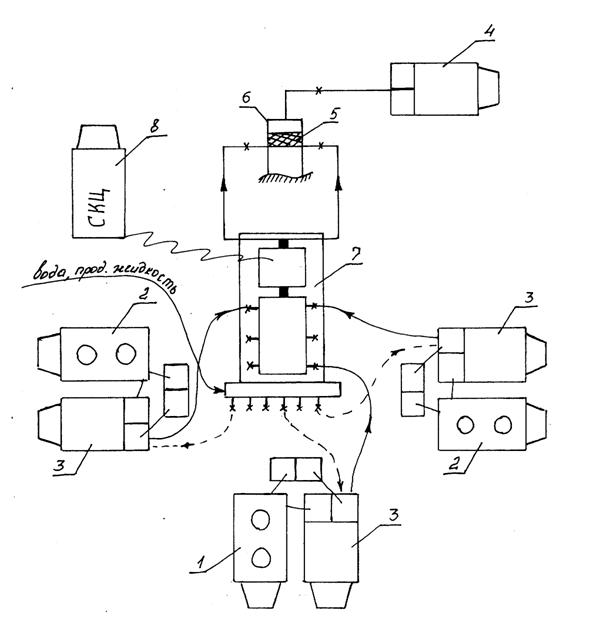

График процесса закачки и продавки цементировочного раствора приведены на рис.2.5, а схема обвязки на рис.2.6.

Рисунок 2.5 График процесса закачки и продавки цементного раствора.

Рис. 2.6 Схема обвязки.

Рис. 2.6 Схема обвязки.

1, 2 – Смесительные машины с цементным и облегченным цементным растворами;

3 – ЦА для приготовления цементного и облегченного цементного раствора;

4 – ЦА начинающий продавку;

5 – Цементировочная пробка;

6 – Цементировочная головка;

7 – Блок манифольда;

8 – Станция контроля за цементированием.

2.6.3 Контроль качества цементированияНаиболее эффективным методом, позволяющим получить максимальную информацию о качестве цементирования обсадной колонны не зависимо, от температуры и плотности тампонажного камня, является акустическая цементометрия. Для контроля качества цементирования обсадной колонны применяют акустические цементомеры АКЦ-1 и АКЦ-2. путем совместной интерпретации кривых акустической цементограммы представляется возможным:

– определить высоту подъема тампонажного раствора за обсадной колонной;

– оценивать состояние контакта цементного камня с колонной, а в некоторых случаях и с породой в кольцевом пространстве;

– исследовать процессы формирования цементного камня в затрубном пространстве во времени и оценивать степень влияния на камень различных нагрузок, испытываемых обсадной колонны при перфорации, избыточных внутренних давлениях и выполнение технологических операций в скважине.

С целью повышения информативности акустической цементометрии желательно использовать приставки к наземной аппаратуре цементомера, позволяющие регистрировать полный акустический сигнал, подающий в приемник цементомера. На основе интерпретации характеристик полного акустического сигнала достаточно уверено можно оценивается состояние контакта цементного камня с породой, учитывая влияния факторов на результаты измерений.

Для оценки герметичности обсадной колонны нужно провести опрссовку ствола скважины.

Давление опрессовки должно быть не менее 7 МПа. Колонна считается герметичной, если при опрессовке ее водой давление за 30 минут снижается не более чем на 0,5 МПа, а также если после замены продавочной жидкости водой не наблюдается перелива жидкости и выделения газа на устье.

3. ТЕХНИКА ДЛЯ СТРОИТЕЛЬСТВА СКВАЖИНЫ 3.1 Выбор буровой установки

При выборе буровой установки исходят из того, что бы соблюдались следующие условия: критическая нагрузка, была бы больше нагрузки в процессе бурения и крепления, оснастка и диаметр талевого каната обеспечивали безаварийную работу на буровой.

С учетом этих условий, а также на основе работы на данной группе площадей на идентичных скважинах делаем следующий вывод: для бурения скважины выбираем буровую установку согласно ГОСТу – 16293 – 82 БУ – 75 БрЭ.

В таблице 3.1 приведена техническая характеристика этой буровой установки.

Таблица 3.1

Техническая характеристика БУ – 75 БрЭ.

| № | Параметры | БУ – 75 БрЭ |

| 1 | 2 | 3 |

| 1 | Тип привода | электрический |

| 2 | Число двигателей основных механизмов | 2 |

| 3 | Допустимая нагрузка на крюке, кН | 1000 |

| 4 | Мощность привода лебедки, кВт | 320 |

| 5 | Оснастка талевой системы | 4х5 |

| 6 | Число скоростей подъема | 4 |

| 7 | Число буровых насосов | 1 |

| 8 | Полезная высота вышки, м | 36,74 |

| 9 | Наибольшее давление на выкиде | 24,5 |

| 10 | Масса установки, кг | 1475 |

Продолжительность отопительного периода в районе деятельности БП «Тюменбургаз» составляет 284 сутки, по этому для работы в зимних условиях необходимо предусматривать обогрев буровой.

Отопительная установка на буровой предназначена для обеспечения паром низкого давления отопительных и технологических нужд.

На буровой пар расходуется на подогрев глинистого раствора в приемных емкостях и желобной система, подогрев выкидных линий буровых насосов, подогрева масла и двигателей внутреннего сгорания пере их пуском в работу, для отопления культбудки и насосного помещения, для разогрева замков и бурильных труб при СПО.

В зимних условиях осуществляется индивидуальный обогрев буровых установок от двух паровых котлов ПКН-20.

Подача пара к объектам буровой осуществляется по паропроводу из труб диаметром 0,1 м. Во избежании разрыва паропровода, они изготавливаются с П – образными компенсаторами.

Для регулирования подачи пара на линии паропровода устанавливают чугунные задвижки.

Из котельной пар подводится к подсвечникам, пульту управления бурильщика и емкостям с буровым раствором.

Остальное буровое оборудование, при необходимости, разогревается сухим паром от передвижной паровой установки ППУ – 3.

Для членов буровой бригады на зимний период предусмотрены отапливаемые теплушки.

3.3 Обоснование и выбор вновь применяемойтехники для строительства скважин

Выбор бурового и дополнительного оборудования вышки и соответствующих им конструктивных узлов при вышечных сооружений на основании справочников и инструкций в зависимости от условия проводки скважины (вида энергии, глубины, конструкции скважины, способа бурения и т.д.) и имеющегося в наличии парка буровых установок.

На данной разбуриваемой группе площадей применяется буровая установка БУ – 75 БрЭ, техническая характеристика которой приведена в таблице 3.1.

4. СПЕЦИАЛЬНАЯ ЧАСТЬ 4.1 Введение

Развитие нефте- и газодобывающей промышленности существенно зависит от темпов бурения скважин. Последние значительно сдерживаются авариями и осложнениями, на ликвидацию которых затрачивается 10-12 % общего времени, задалживаемого на бурение скважин.

Буровые организации оснащаются современными буровыми станками, оборудованием, инструментами и приборами. Для осуществления бурения скважин разработаны технологические процессы, обеспечивающие строительство скважин глубинами 7-12 тыс. м. Однако современные техника и технология в процессе бурения используются не всюду правильно, что иногда приводит к нарушениям нормального цикла бурения и возникновению аварий и осложнений. Освоение новых площадей часто сопровождается осложнениями, вызванными незнанием особенностей горно-геологических условий этого региона.

Проблема предотвращения аварий и осложнений по прежнему актуальна. Решение ее позволило бы сэкономить значительные средства, сократить время бурения скважин, повысить технико-экономические показатели.

Необходимо помнить, что беспечность и пассивность в работе исполнителя — источник аварии. От квалифицированной работы рабочих в первую очередь зависят безаварийное бурение скважин на нефть и газ и исключение осложнений.

4.2 Виды аварий и причины их возникновенияАварии в бурении, представляющие собой нарушение нормального процесса проводки скважин, приводят к значительным затратам времени и средств, нанося тем самым большой материальный ущерб.

Аварии делят на следующие виды:

0 комментариев