Навигация

Литологическая характеристика разреза скважине

3.4 Литологическая характеристика разреза скважине

Таблица 5

| Индекс страт – го подразделения | Интервал, м | Горная порода | Стандартное описание горной породы: полное название, характерные признаки (структура, текстура, минеральный состав) | |||

| от (верх) | до (низ) | № п/п в интервале | Краткое название | % в интервале | ||

| Q | 0 | 60 | Супеси, суглинки, глины | Супеси, суглинки, глины плотные, микрослоистые | ||

| P 2/3 | 100 | 220 | Пески, глины | Чередование песков серых, т/з, м/кварцевых и глин серых, песчанистых | ||

| P 1/3 | 220 | 340 | Пески, глины | Пески серые м/з, кварцевые, глины серые, алевритистые | ||

| P 1/3 – P 3/2 P 2/2 P 1 | 340 490 690 | 490 690 790 | Глины Глины Глины | Глины зеленые, сидеритизированны глины серые, алевритистые глины однородные, алевритистые, в глауконитовые | ||

| K 2 | 790 | 840 | Глины | Глины с раковистым изломом, глауконитовые | ||

| K 2 | 840 | 970 | Глины, опоки | Глины однородные, алевритистые, опоки серые | ||

| K 2 K 2 + K 1 | 970 995 | 995 1775 | Глины Глины, песчаники, пески | Глины темно серые, однородные, массивные Пески глинистые, песчаники поровые, глины с зеленоватам оттенком, алевритистые | ||

| K 1 K 1 | 1775 1895 | 1895 2150 | Глины Песчаники, алевролиты, глины | Глины серые с прослоями алевролитов Песчаники серые, аркозовые, полиметаловые, к/з, с/з, алевролиты слюдистые, глины серые, алевритистые | ||

| K 1 | 2150 | 2245 | Песчаники, алевролиты, аргиллиты | Песчаники с/з, м/з с включениями дерита, аргиллиты темно-серые | ||

| J 3 | 2245 | 2330 | Аргиллиты | Аргиллиты черные, битуминозные, с прослоями известняков | ||

| J 3 | 2330 | 2400 | Аргиллиты | Аргиллиты темно-серые с глинисто-известковистыми породами | ||

| J 3 | 2400 | 2492 | Песчаники, аргиллиты, алевролиты | Песчаники с линзами аргиллитов, включениями углистого детрита, аргилиты серые, темно-серые с прослоями алевролитов | ||

4. Экономическая часть 4.1 Общие вопросы

Скважина №4 Семеновская структуры закладывается с целью поиска нефтяной залежи этого месторождения. Проектная глубина скважины – 2540 м, проектный горизонт – кембрий. На основании полученных материалов по всем пробуренным разведочным и эксплуатационным скважинам района работ, открытых аварийных нефтепроявлений не ожидается.

На основе ГТН скважины №4 были обобщены условия проводки скважины.

Таблица 7. Условия проводки скважины

| Наименование показателя | Ед. изм. Основные показатели | |

| Проектная глубина скважины | М 2540 метров | |

| Проектный горизонт | Кембрий | |

| Бурение | Наклонно-направленное | |

| Дирекционный угол | 14220 с отходом 342 | |

| Буровая установка | «УРАЛМАШ-3Д» | |

| Силовой привод | Дизельный | |

| Вышка | ВБ 53*320 М | |

| Насосы | У 86 МА 2 | |

| Категория скважины | II | |

| Длина свечи | М 37,5 м | |

| Способ бурения | Роторно-турбинный | |

| Тип промывочной жидкости | Глинистый раствор | |

| Время сооружения скважин, всего | Сут | 103,9 |

| В том числе при бурении | ||

| Направление | Сут. | - |

| Кондуктор | Сут. | 0,6 |

| Промежуточная | Сут. | 15 |

| Эксплуатационная | Сут. | 48 |

| Всего | Сут. | 63,6 |

| В том числе при креплении | ||

| Направление | Сут. | - |

| Кондуктор | Сут. | 2,1 |

| Промежуточная | Сут. | 9,2 |

| Эксплуатационная | Сут. | 11 |

| Всего | Сут. | 22,3 |

| Механическая скорость | М/час | 9,63 |

| Рейсовая скорость | М/час | 5,95 |

| Техническая скорость | М/ст. мес | 1995,44 |

| Нормативная производительность | М/ст. мес | 1750,83 |

| Сметная стоимость | Руб. | 5529020 |

| Сметная стоимость м. Бурения | Руб. | 2176,8 |

Конструкция скважины принята из расчета обеспечения защиты подземных вод от загрязнения и обеспечения безаварийной проводки скважины. Шахтовое направление 426 мм забивается на глубину 10 м. Цель спуска – перекрытие и изоляция подпочвенных вод, укрепление устья и обвязка с циркуляционной системой.

Кондуктор с диаметром 324 мм спускается на глубину 120 м с целью перекрытия неустойчивого разреза четвертичных отложений и цементируется до устья скважины. Для технологических целей на 324 мм колонну устанавливается превентор ППГ 250*350.

Промежуточная колонна диаметром 245 мм спускается на глубину 1270 м и цементируется до устья.

Эксплуатационная колонна диаметром 146 мм спускается на глубину 2540 м и цементируется в интервале 1170–2540 м.

Таблица 4.1.2. Материалы для бурового раствора

| Материалы | Вес, т |

| Глина | 6,15 |

| NaOH | 3,26 |

| СМАД | 38,4 |

| МАС-200М | 0,86 |

| Графит | 6,15 |

| Сода кальцинированная | 1,44 |

| ЛСБ | 22,46 |

| КМЦ | 6,15 |

| Крахмал модифицированный | 8,26 |

| Нитронный реагент | 48,0 |

| POLOFIX LV –1.5% | 4,56 |

| FLOWSAN – 0.3% | 0,91 |

| KCl – 3% | 9,12 |

| KOH – 0.2% | 0,61 |

| SUPERLUB – 0.7% | 2,13 |

| BIOSTAT – 0.2% | 0,61 |

| BLOKM#25 – 20% | 60,8 |

| DEFPOL – 0.6% | 1,82 |

| Мел – 8,2% | 25,0 |

| BLOK K#200 | 4,56 |

Основные технические характеристики «УРАЛМАШ-3Д» приведены в табл. 1.0.

Таблица 10. Основные технические характеристики «УРАЛМАШ-3Д»

| Наименование основных технических характеристик | Значение |

| Допускаемая нагрузка на крюке, кН Условная глубина бурения, м Скорость подъема крюка при расхаживании колонн (ликвидации аварий), м/с Скорость установившегося движения при подъеме элеватора (без нагрузки), м/с, не менее Расчетная мощность, развиваемая приводом на входном валу подъемного агрегата, кВт Диаметр отверстия в столе ротора, мм, не менее Расчетная мощность привода ротора, кВт, не более Мощность бурового насоса, кВт, не менее Высота основания (отметка пола буровой), м Оснастка талевой системы Диаметр талевого каната, мм Масса, т, не более | 3200 5000 0,16 1,43 690 700 218 600 6,5 6*7 32 350 |

Привод лебедки, ротора и одного бурового насоса – групповой от трех дизелей типа В2–500ТК-С4. Привод второго бурового насоса – индивидуальный от двух дизелей типа В2–500ТК-С4.

Средства механизации:

· Ключ буровой АКБ-3М2 Э или АКБУ для свинчивания и развинчивания бурильных труб;

· Пневмоклиновой захват ПКР 560 М-ОР или ПКР БО 700 для удержания бурильной колонны;

· Пневмораскрепитель для затяжки или раскрепления замковых соединений бурильной колонны и для выполнения других грузоподъемных работ;

· Вспомогательная лебедка грузоподъемностью 4,5 т для свинчивания труб обсадной колонны и для выполнения других грузоподъемных работ;

· Кран 3,2–5,7 – У1 для выполнения грузоподъемных операций при ремонтных работах в приводном блоке;

· Кран консольно-повортный грузоподъемностью 0,5 т для выполнения грузоподъемных операций при ремонте насоса.

Монтаж и транспортирование оборудования осуществляется крупными блоками на тяжеловозах ТГ-60, ТГП-70 или волоком, агрегатами – на универсальном транспорте.

4.2 Расчет основных технико-экономических показателейНа основании приведенных данных было определено нормативное время на выполнение отдельных процессов и операций: определены затраты времени на бурение, спускоподъемные операции, вспомогательные процессы (установку кондуктора, технической и эксплуатационной колонны, промыслово-испытательные работы и т.д.). Определены суммарные затраты времени на сооружение всей скважины, а также механическая, рейсовая, техническая и парковая скорости, нормативная производительность.

Произведен на основании данных ГТН и местных норм времени на механическое бурение поинтервально по формуле:

![]() , (1)

, (1)

где Тмех – общее нормативное время на механическое бурение, мин;

Hi – величина интервала по нормативной пачке, м;

mi – нормативное время на бурение 1 м в данном интервале по нормативной пачке, мин/м.

Тмех1 = ![]() мин

мин

Тмех2 = ![]() мин

мин

Тмех3 = ![]() мин

мин

Тмех4 = ![]() мин

мин

Тмех5 = ![]() мин

мин

Тмех6 = ![]() мин

мин

Тмех7 = ![]() мин

мин

Тмех8 =![]() 306 мин

306 мин

Тмех9 =![]() мин

мин

Тмех10 =![]() мин

мин

Тмех11 =![]() мин

мин

Тмех12 =![]() мин

мин

Тмех13 =![]() мин

мин

Тмех14 =![]() мин

мин

Тмех15 =![]() мин

мин

Тмех.общ. = 13635,71 мин = 227,2 часа

Количество наращиваний определяется поинтервально для каждой нормативной пачки по формуле:

![]() , (2)

, (2)

где ![]() - количество наращиваний бурильной колонны;

- количество наращиваний бурильной колонны;

Hi – длина интервала нормативной пачки, м;

l – длина трубы, м.

n1=![]() раз

раз

n2=![]() раз

раз

n3=![]() раза

раза

n4=![]() раза

раза

n5=![]() раз

раз

n6=![]() раз

раз

n7=![]() раз

раз

n8=![]() раз

раз

n9=![]() раз

раз

n10 = ![]() раз

раз

n11=![]() раза

раза

nнаробщ = 10+18+22+34+8+8+11+28+26+6+4 = 175 наращиваний.

Общее время на наращивание определяется суммированием произведением наращиваний на норму времени одного наращивания, принятую по ЕНВ-85 (tнар=12.5 мин): Тнар = 12,5*175 = 2187,5 мин= 36,5 часа.

Для расчета количества спускаемых и поднимаемых свечей необходимо определить количество долблений (mд) для каждого рассчитываемого интервала путем деления общей мощности данного интервала (Hi) на нормативную проходку на долото (hi):

![]() , (3)

, (3)

![]() (4)

(4)

md1 = ![]() долбление

долбление

md2 = ![]() долбления

долбления

md3 = ![]()

![]() долбления

долбления

md4 = ![]() долбления

долбления

md5 = ![]() долбления

долбления

md6 = ![]() долблений

долблений

md7 = ![]() долбления

долбления

md8 = ![]() долблений

долблений

md9 = ![]() долбления

долбления

md10 = ![]() долбления

долбления

md11 = ![]() долблений

долблений

md12 = ![]() долблений

долблений

åmd= 1+2+2+4+3+13+4+7+28+2+1+0 = 67 долблений.

Определив суммарное количество долблений, можно определить количество спускаемых свечей из выражения:

![]() , (5)

, (5)

где NC – количество спускаемых в скважину свечей, шт.;

m – количество долблений, округленное до целых чисел, долб.;

Н1 – начальная глубина интервала, м;

Н2 – конечная глубина интервала, м;

d – длина неизменяемой части инструмента (квадрат, турбобур, удлинитель, УБТ, долото и т.д.), м;

h – проходка на долото, м;

L – длина свечи, м.

Nc1=![]() св.

св.

Nc2=![]() св.

св.

Nc3=![]() св.

св.

Nc4=![]() св.

св.

Nc5=![]() св.

св.

Nc6=![]()

![]() св.

св.

Nc7=![]() св.

св.

Nc8=![]() св.

св.

Nc9=![]() св.

св.

Nc10=![]() св.

св.

Nc11=![]() св.

св.

Nc12= 0 св.

Зная количество спускаемых свечей, рассчитывают количество поднимаемых свечей:

![]() , (6)

, (6)

где Nп – количество поднимаемых свечей, шт.;

n1 – количество долблений без учета округлений, долб.;

h*n1 – мощность интервала, м.

Nn1=![]() св.

св.

Nn2=![]() св.

св.

Nn3=![]() св.

св.

Nn4=![]() св.

св.

Nn5=![]() св.

св.

Nn6=![]() св.

св.

Nn7=![]() св.

св.

Nn8=![]() св.

св.

Nn9=![]() св.

св.

Nn10=![]() св.

св.

Nc11=![]() св.

св.

Nc12=![]() св.

св.

Зная Nc и Nп и определив норму времени на подъем (tп = 1,6 мин) и спуск (tc = 1,4 мин) одной свечи поинтервально, находят затраты времени на СПО – ТСПО:

Тс =åNc*tc (7)

Тс = 2056*1,4 = 2878,4 мин = 47,8 часа.

Тп =åNп*tп (8)

Тп = 2115*1,6 = 3384 мин = 56,4 часа.

ТСПО = Тп + Тс (9)

ТСПО = 47,8+56,4 = 104,2 часа.

Время на крепление состоит из:

· времени на проработку ствола скважины

· времени на промывку перед спуском обсадных труб

· времени на ПЗР при спуске обсадных труб

· времени на спуск обсадных труб и приварка муфтовых соединений

· времени на промывку скважины во время спуска обсадных труб

· времени на промывку скважины перед цементированием

· времени на ПЗР к цементироваю колонны

· времени на цементирование скважины

· времени на оборудование устья скважины

· времени на разбуривание цементной пробки

· времени на промывку скважины после разбуривания цементной пробки

· времени на испытание эксплуатационной колонны на герметичность.

Данное время (Tкреп.) принимаем равным 250,3 часа, то есть принимаем время на крепление указанное в режимно-технологической карте по проводке наклонно-направленных скважин на Алешкинском месторождении.

Подготовительно-заключительные работы (ПЗР).

Данное время (ТПЗР) принимаем равным 177,6 часа, то есть принимаем время на ПЗР взятое из режимно-технологической карты по проводке наклонно-направленных скважин на Алешкинском месторождении.

Смена долота.

Время на смену долота определяется произведением общего количества долблений (mд) и нормы времени на смену долота, которое получается путем суммирования нормы времени на отвертывание долота – 0,12 час и нормы времени на навертывание долота – 0,12 час:

Тсм.дол.= mд ´ tсм.дол. (10)

Тсм.дол. = 55 ´ 0,24 = 13,2 часа.

Проверка превентора.

Предусмотрена установка одного превентора. Проверка его закрытием плашек производится по одному разу на долбление. Время на проверку превентора в каждом интервале рассчитывается умножением количества долблений на норму времени на одну проверку (tпров.прев. = 0,53 часа):

Тпров.прев.1 = 1 ´ 0,53 = 0,53 часа

Тпров.прев.2 = 2 ´ 0,53 = 1,06 часа

Тпров.прев.3 = 2 ´ 0,53 = 1,06 часа

Тпров.прев.4 = 4 ´ 0,53 = 2,12 часа

Тпров.прев.5 = 3 ´ 0,53 = 1,59 часа

Тпров.прев.6 = 8 ´ 0,53 = 4,24 часа

Тпров.прев.7 = 1 ´ 0,53 = 0,53 часа

Тпров.прев.8 = 2 ´ 0,53 = 1,06 часа

Тпров.прев.9 = 1 ´ 0,53 = 0,53 часа

Тпров.прев.10 = 9 ´ 0,53 = 4,77 часа

Тпров.прев.11 = 7 ´ 0,53 = 3,71 часа

Тпров.прев.12 = 6 ´ 0,53 = 3,18 часа

Тпров.прев.13 = 7 ´ 0,53 = 4,77 часа

Тпров.прев.14 = 2 ´ 0,53 = 1,06 часа

Тпров.прев. = 0 часов.

Общее время на проверку превентора рассчитывается суммированием времен на проверку превентора по интевалам:

Тпров.прев.общ. = 0,53 + 1,06 + 1,06 + 2,12 + 1,59 + 4,24 + 0,53 + 1,06 + 0,53 + 4,77 + 3,71 + 3,18 + 4,77 + 1,06 = 30,21 часа.

Смена и проверка турбобура.

На месторождениях нефти Калиниградской области применяются как одно-, так и двух- и трехсекционные турбобуры (нормы времени на их смену и проверку см. в табл. 11.).

Таблица 11. Номы времени на смену турбобуров

| Тип турбобура | |||

| Односекцион. | Двухсекционнный | Трехсекционный | |

| Сборка турбобура | 0,12 часа | 0,53 часа | 0,8 часа |

| Разборка турбобура | 0,12 часа | 0,4 часа | 0,64 часа |

| Проверка турбобура | 0,29 часа | 0,29 часа | 0,29 часа |

| Итого | 0,53 часа | 1,73 часа | 1,22 часа |

Тсм.турб. = 1´0,53+4´1,73+1´1,22 = 8,67 часа.

Промывка скважины после спуска и перед подъемом инструмента.

Определяется средняя глубина рассчитываемого интервала ![]() . Находится нормативное время (в мин) на один цикл прохождения раствора на каждые 100 м (tпром. = 1,02 мин).

. Находится нормативное время (в мин) на один цикл прохождения раствора на каждые 100 м (tпром. = 1,02 мин).

Тпромi=![]() , (11)

, (11)

где ц = 2.

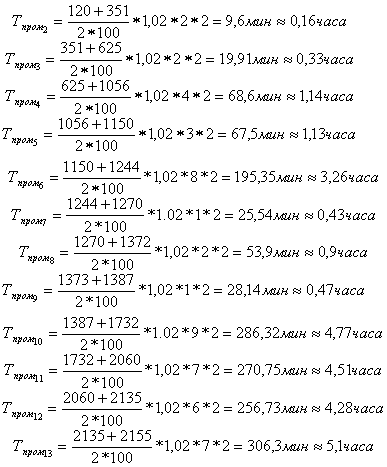

![]()

Тпром.15 = 0 часов.

Тпром.общ. = 0,02+0,16+0,33+ = 27,98 часа.

Опрессовка бурильных труб.

Согласно табл. 10 ЕНВ на глубину 2190 м приходится 86 свечей, а за вычетом УБТ (утяжеленных бурильных труб) – 107 – 1 = 85 свечей. Норма времени на опрессовку бурильных свечей складываются из следующих операций:

Похожие работы

... скважин. В связи с увеличением цен на нефть значительно возросла валовая продукция на 243,9 %, ввиду этого выработка на одного работающего также значительно увеличилась на 246,3 %. 3. Пути повышения эффективности деятельности ОАО «Оренбургнефть» 3.1 Обновление основных фондов и повышение эффективности их использования Резервы увеличения времени работы оборудования во всех отраслях ...

... предприятиях затраты отражались на 20, 23, 25, 26, 29 счетах. С появлением аналитики на счетах необходимость в этих счетах отпала и поясню почему. Для более простого и эффективного управления затратами на предприятиях ТНК, ТНК–Москва разработала единый корпоративный план счетов который внедрен или внедряется на всех предприятия ТНК теперь уже ТНК ВР. Все что касается затрат в нем определен счет ...

... на совместном заседании Совбеза и президиума Госсовета РФ в феврале этого года, Владимир Путин говорил о стоящей перед Россией угрозе «оказаться на обочине мирового технологического развития со статусом сырьевого донора развитых стран». Результаты деятельности нефтяной отрасли пока что подтверждают худшие опасения российского президента. По данным Федеральной таможенной службы, опубликованным в ...

... опытных партий топлива успешно завершены и дали положительные результаты [34]. 2. Экономический анализ и оценка конкурентной среды ОАО "ТАИФ-НК" 2.1 Технико-экономическая характеристика предприятия Историческая необходимость создания в Татарстане нефтеперерабатывающей отрасли диктовалась экономической целесообразностью. Республика, обладающая большими запасами углеводородного сырья и ...

0 комментариев