Навигация

Расточка оправы второго компонента объектива под линзы 3 и 4

1. Расточка оправы второго компонента объектива под линзы 3 и 4.

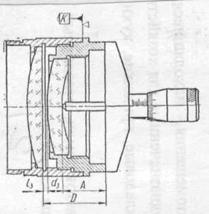

Для расточки оправу компонента фиксируют с помощью резьбы СПМ 72 X 1,5 и базируют на поверхность с ![]() 74С3 и торец Е в.специальной технологической оправке, окончательно обработанной на данном токарном станке.

74С3 и торец Е в.специальной технологической оправке, окончательно обработанной на данном токарном станке.

Растачивают оправу под линзу 4, затем в нее вставляют оправу линзы 3 и растачивают под эту линзу. Диаметры оправ растачивают по диаметрам линз, записанным в паспорте на комплект линз, с указанным в сборочном чертеже зазором. Зазор вычисляют исходя из допустимой децентрировки линзы и температурного изменения диаметра оправы в условиях эксплуатации, которое не должно привести к деформации линзы.

Рис.4. Измерение расстояния до линзы микрометрическим глубиномером.

Диаметры оправ измеряют микрометрическим нутромером с точностью до 0,01 мм.

Глубину расточки под линзы задают в сборочном чертеже с учетом последующей подрезки торца К оправы линзы 4 для выполнения воздушного промежутка ![]() =0,48 ± 0,1 мм.

=0,48 ± 0,1 мм.

Воздушный промежуток измеряют после расточки диаметров под линзы и определения микрометрическим глубиномером размеров А и D (рис. 4) при вложенных в оправы линзах.

Воздушный промежуток ![]() = D-А-

= D-А-![]() , где

, где ![]() - фактическая толщина линзы 3 (см. рис.3).

- фактическая толщина линзы 3 (см. рис.3).

В результате этого вычисления определяют величину подрезки торца К, которая обеспечивает получение требуемого промежутка ![]() .

.

2. Обработка оправы первого компонента. В технологической оправке на станке устанавливают оправу первого компонента, фиксируя с помощью технологической резьбы СпМ 38 X 1,5 и базируя на поверхность с ![]() 40

40![]() и торец оправы.

и торец оправы.

После этого обрабатывают поверхность с ![]() 48 и резьбовую поверхность СпМ 46 X 1 (см. рис. 3) по корпусу объектива с минимально возможным зазором (0,01—0,02 мм) по

48 и резьбовую поверхность СпМ 46 X 1 (см. рис. 3) по корпусу объектива с минимально возможным зазором (0,01—0,02 мм) по ![]() 48. В корпусе объектива указанные поверхности обработаны заранее в механическом цехе. Осуществляют также расточку оправы под линзы 1 и 2 по фактическим диаметрам линз с температурным зазором, величина которого указана в чертеже.

48. В корпусе объектива указанные поверхности обработаны заранее в механическом цехе. Осуществляют также расточку оправы под линзы 1 и 2 по фактическим диаметрам линз с температурным зазором, величина которого указана в чертеже.

Первый воздушный промежуток ![]() получают за счет подбора толщины межлинзового кольца. Кольца малой толщины изготовляют на токарном станке и отрезают сразу необходимой толщины. При этом разнотолщинность кольца не превышает 0,01 мм.

получают за счет подбора толщины межлинзового кольца. Кольца малой толщины изготовляют на токарном станке и отрезают сразу необходимой толщины. При этом разнотолщинность кольца не превышает 0,01 мм.

3. На обработанную оправу первого компонента (не снимая ее со станка) навертывают корпус объектива и обрабатывают его посадочные места для второго компонента - резьбовую поверхность СпМ 58 X 1, поверхность с ![]() 60 и торец посадочного фланца (

60 и торец посадочного фланца (![]() 200Д). Указанные поверхности обрабатывают по фактическим размерам сопрягаемых поверхностей оправы второго компонента (заранее изготовленной);

200Д). Указанные поверхности обрабатывают по фактическим размерам сопрягаемых поверхностей оправы второго компонента (заранее изготовленной); ![]() 60 протачивают по оправе с зазором не более 0,01-0,02 мм.

60 протачивают по оправе с зазором не более 0,01-0,02 мм.

Средний воздушный промежуток ![]() получают за счет кольца 5 (см. рис. 3). Толщину кольца определяют из 4 равенства

получают за счет кольца 5 (см. рис. 3). Толщину кольца определяют из 4 равенства

![]()

где ![]() — толщина кольца;

— толщина кольца;

А и В — расстояния от линз до опорных торцов оправ компонентов, измеряемые после обработки оправ под линзы;

L - длина корпуса между опорными торцами компонентов.

4. После механической обработки детали объектива маркируют номером комплекта оптики и направляют в отделочный цех.

5. Окончательная сборка объектива.

Отделанные детали объектива перед сборкой промывают бензином и сушат для удаления с них пыли и частиц лака.

Во избежание загрязнений оптических деталей в процессе сборки применяют метод сборки «столбиком».

Подготовленные вычищенные детали устанавливают друг на друга в следующей последовательности:

устанавливают подставку 2 на стол 1;

на подставку кладут зажимное резьбовое кольцо 3 шлицами вниз;

затем устанавливают промежуточное кольцо 4 линзу 5 промежуточное кольцо 6 и линзу 7;

на собранный столбик деталей осторожно надевают оправу 8;

прижимая рукой оправу 8 сверху, перевертывают собранный столбик с подставкой и ставят его на оправу 8;

ввинчивают зажимное резьбовое кольцо 3 в оправу 8;

проверяют в собранном узле качество чистоты оптических деталей и их центричность.

На этом процесс сборки заканчивается. Такой метод сборки при соблюдении аккуратности позволяет собрат узел хорошего качества.

Проверку производят по изображению миры и дифракционной точки, рассматривая их в центре и по полю объектива. При этом выявляют пережатие линз зажимными кольцами, проверяют центрировку объектива и при необходимости исправляют аберрации изменением воздушных промежутков (за счет толщины колец).

У признанного годным после предварительной проверки объектива стопорят зажимные кольца, а объектив направляют в лабораторию для определения оптических характеристик (разрешающей силы, фокусного и рабочего расстояний, светопропускания, светорассеяния и дисторсии).

После определения оптических характеристик оправы стопорят в корпусе, и объектив предъявляют ОТ К цеха для окончательной приемки.

Особенности сборки объективов других типов

Сборка двухлинзовых крупногабаритных объективов. Процесс обработки деталей под линзы и сборки двухлинзового объектива не отличается от процесса сборки аэрофотообъектива, описанного выше, если линзы объектива склеены. Однако часто астрономические и коллиматорные объективы собирают с небольшим воздушным зазором между линзами (толщина промежутка 0,03— 0,1 мм). Чтобы получить такой воздушный промежуток, применяют тонкие кольца из фольги, изготовленные травлением по фотоизображению, или приклеивают к одной из линз три прокладки из фольги, располагая их через 30° по краю линзы.

Прокладки приклеивают к линзе через специальный шаблон, выполненный по размеру линзы и имеющий вырезы через 30°, расположенные па одинаковом расстоянии от центра шаблона.

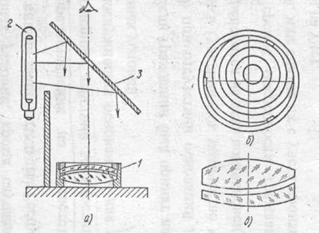

Отсутствие клиновидности воздушного промежутка проверяют на приборе, предложенном, Д. Д. Максутовым (рис. 5 a).

Контролируемый объектив 1 помещают под экран 3 прибора, освещаемый ртутной лампой 2, и перемещают его на столике прибора так, чтобы изображения перекрестия, нанесенного на экране, от всех поверхностей линз, наблюдаемые через отверстие в экране, были совмещены. При этом в междулинзовом промежутке видна интерференционная картина (кольца Ньютона).

На рис. 5, б показана подобная картина. Как видно из рисунка, центр колец смещен от перекрестия в сторону более толстой прокладки. Ее необходимо переклеить (велик слой клея) или подшабрить. У объектива, воздушный промежуток которого не имеет клиновидности, кольца располагаются концентрично относительно изображения перекрестия экрана.

Для лучшей центрировки объектива его линзы должны быть расположены так, чтобы дефект (косина) одной линзы, вызванный децентрировкой, компенсировал дефект другой линзы.

При контроле линз в оптическом цехе на их цилиндре отмечают толстый край линзы. При сборке линзы вкладывают в оправу так, чтобы их толстые края были развернуты на 90°, как показано на рис. 5, в.

Особенности сборки микрообъективов. Для удобства эксплуатации микрообъективы большинства микроскопов устанавливают в револьверные головки микроскопов. В связи с этим к микрообъективам предъявляют специфические требования.

Рис.5. Прибор для контроля сборки двухлинзовых объективов.

1. Объективы должны быть отцентрированы в гнездах револьверной головки, т.е. при смене объектива изображение предмета не должно смещаться более чем на ⅓ поля зрения окуляра.

2. Рабочее расстояние объективов должно быть строго выдержано, так как при смене объектива расфокусировка предмета за окуляром микроскопа должна быть малой.

Если принять допустимую расфокусировку перед окуляром равной 10 мм/то допуск на рабочее расстояние в мм.

,

,

где ![]() — линейное увеличение микрообъектива.

— линейное увеличение микрообъектива.

Для ![]()

![]() = 0.1 мм, а для

= 0.1 мм, а для ![]()

![]() мм.

мм.

Рис. 6. Микрообъектив 90x1.25 Рис.7. Схема расточки оправы

линзы микрообъектива.

0 комментариев