Навигация

Время перерезания стебля

1.10. Время перерезания стебля

Рис.1.3. Схема для определения![]() .

.

![]() (1.4)

(1.4)

где: f – прогиб срезанных стеблей, мм;

d – диаметр стебля, d=4 мм;

Vp – скорость резания; Vp =45 м/с.

По коэффициенту ![]() можно получить значение прогиба срезаемых стеблей.

можно получить значение прогиба срезаемых стеблей.

![]() (1.5)

(1.5)

Высоту среза hср возьмём 5-6 см, это средняя высота среза для трав.

Коэффициент ![]() возьмём средним для всех

возьмём средним для всех ![]() =1,2.

=1,2.

Тогда: ![]()

Отгиб стебля при высоте среза 60мм составил 30мм.

Подставим полученное значение в формулу (1.4)

Получим время среза одного стебля:

![]()

Из полученного результата видно, что время среза одного стебля составило 0,008с.

С увеличением скорости резания коэффициент ![]() будет приближаться к единице, следовательно отгиб стержня f будет приближаться к нулю, вследствие этого время среза одного стебля будет уменьшаться.

будет приближаться к единице, следовательно отгиб стержня f будет приближаться к нулю, вследствие этого время среза одного стебля будет уменьшаться.

С увеличением высоты среза от 10 до 150мм верхняя минимальная скорость увеличивается на 10-25%.

1.11.Расположение фасок на режущей части сегмента

Расположение фасок также влияет на сопротивление резанию.

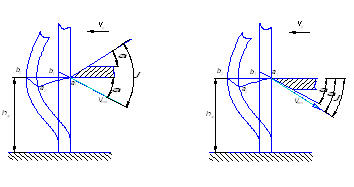

Существует два вида лезвия сегмента с верхней и нижней заточкой.

Рис.1.4. Верхняя заточка Рис.1.5.Нижняя заточка

При верхнем расположении фасок угол между направлением относительной скорости Vотн и верхней фаской равен сумме углов ![]() +

+![]() 1, а при нижнем уменьшается и становится равным и становится равным одному углу

1, а при нижнем уменьшается и становится равным и становится равным одному углу ![]() 1, что создает более благоприятные условия среза. Зависимость удельной силы резания от скорости для различной заточки и разных культур показано на рисунке.

1, что создает более благоприятные условия среза. Зависимость удельной силы резания от скорости для различной заточки и разных культур показано на рисунке.

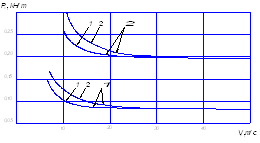

Рис.1.6. Зависимость удельной силы резания от скорости.

I – клевер; II – костер;

1 – нижняя заточка; 2 - верхняя заточка;

Из рисунка видно, что минимальная скорость резания при нижней заточке на 8-12% меньше, чем при верхней заточке лезвия.

1.12Анализ процесса резания

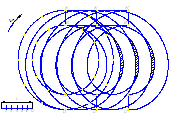

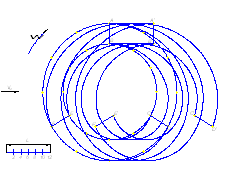

Рис.1.7 Циклоида движения ротора с двумя режущими элементами.

Рис.1.8 Циклоида движения ротора с тремя режущими элементами.

Для того чтобы проанализировать процесс резания, построим циклоиды движения режущего аппарата с двумя режущими сегментами(рис.1.9) и режущего аппарата с тремя режущими сегментами.

Как видно из рисунка 1.9. увеличение скорости движения агрегата появляются участки не скошенной массы (заштрихованные участки), что приводит к большим потерям и ухудшению качества технологического процесса.

Не скошенные участки приводят к замедлению отрастания травы, нарушается целостность травостоя, ухудшению качества сена.

На рисунке 1.10 показан процесс среза растений тремя режущими сегментами. Как мы видим участки не скошенной массы пропали, срез происходит более качественно. Сено получается более высокого качества.

Из построенных циклограмм (рис.1.9 и рис.1.10) мы видим, что с увеличением скорости движения агрегата срез происходит не полностью (рис. 1.9), для этого следует добавить по одному режущему сегменту на каждый режущий аппарат.

Для трёх сегментов желательно, чтобы рабочая длина лезвия была больше, чем подача на одно лезвие т.е.

![]() ,мм.

,мм.

Однако нам надобно делать эту длину значительно больше подачи, так как в этом случае часть лезвия у основания сегмента не будет участвовать в резании.

1.13 Анализ функционирования ротационного аппарата косилки КРН-2,1

Проведенные исследования ротационного аппарата косилки КРН-2,1 показали нам ряд несущественных недостатков, но в результате их устранения и модернизации режущего аппарата можно добиться повышения производительности.

1.На режущем аппарате ротационной косилки КРН-2,1 используются ножи с верхней заточкой лезвия. Как видно из рисунков, а также из диаграммы на рис это не очень благоприятно, так как при этом минимальная скорость резания увеличивается на 8-12%

2.На диске ротора косилки КРН-2,1 расположены два режущих элемента, что ограничивает скорость машины, так как при увеличении скорости появляются участки не скошенной травы. Ограничение скорости, в свою очередь влияет на производительность. Для косилки КРН-2,1 она составляет 3га/г.

3.В процессе эксплуатации происходит затупление лезвия режущего элемента, что сказывается на качестве среза.

При затуплении лезвия до 100-120 мкм удельная сила резания увеличивается в среднем на 12-18%.

4.Из проведенных исследований видно, что для кошения с наименьшими потерями скорость резания должна быть равна или больше верхней минимальной, значения которой приведены в таблице.

В результате анализа мы выявили недостатки работы ротационного аппарата косилки КРН-2,1.

1.14.Пути модернизации ротационной косилки КРН-2,1

1.Увеличение числа режущих элементов на одном диске до трёх штук.

Это даёт нам возможность увеличить скорость движения агрегата, что в свою очередь позволило нам увеличить производительность.

2.Замена режущих элементов с верхней заточкой на элементы с нижней заточкой режущей кромки.

Это позволило увеличить качество среза и уменьшить потери питательных веществ из сена.

3.Изготовление режущих кромок с самозатачивающимся эффектом.

Это позволило нам на протяжении всего технологического процесса заготовки сена иметь качественный срез растений.

0 комментариев