Навигация

Заказ №1759

Введение в специальность

Реферат „Колонковый перфоратор„

План

Введение

1. Колонковые перфораторы

2. Распорные колонки и каретки

3. Давление сжатого воздуха, подаваемого в перфоратор

Заключение

Используемая литература

Введение

Область практической деятельности человека, связанная с извлечением полезных ископаемых из недр Земли. Обычно под горным делом понимают добычу рудных полезных ископаемых, содержащих в качестве ценных компонентов металлы. Однако горная промышленность поставляет также большое количество нерудных и твердых горючих полезных ископаемых, таких, как ископаемый уголь, сера, калийная и каменная соли, строительные материалы, флюсы и многие другие виды минерального сырья.

Выбор способа разработки определяется главным образом размерами, конфигурацией и глубиной положения залежи, а также физическими свойствами полезного ископаемого и вмещающих пород.

При буровзрывной отбойке прежде всего бурят шпуры для размещения в них ВВ. В течение долгого времени стандартным был ручной способ бурения шпуров; он до сих пор применяется при разведочных работах, в малых рудниках и даже на отдельных изолированных участках крупных рудников, где затраты на обеспечение сжатым воздухом и на механическое оборудование неоправданны.

Существуют разные типы механических буровых станков. Большинство операций по бурению в угольных шахтах производится пневматическими или электрическими вращательными установками шнекового типа. В крепких породах обычно используются ударные пневматические поршневые перфораторы, в которых поршень, совершающий возвратно-поступательные движения, наносит сильные удары по хвостовику рабочего органа (бура), эластично закрепленного в патроне на переднем конце перфоратора. В то же время механизм перфоратора предусматривает вращение бура. Перфораторы типа отбойного молотка меньших размеров бывают ручными либо на цилиндрической пневмоподдержке. По мере того, как в процессе бурения рабочий орган перфоратора углубляется, пневмоподдержка поднимается, удерживая положение перфоратора и его рабочего органа на одной линии с пробуриваемым шпуром. Пневматические бурильные молотки большей мощности, называемые колонковыми перфораторами, часто устанавливаются на рамах или колонках, которые, в свою очередь, зажимаются в суппорт на коротком горизонтальном стержне, прикрепленном к вертикальной распорной стойке, закрепленной домкратами между кровлей и почвой горной выработки.

Гидроприводные бурильные устройства вращательного типа позволяют достигать более высоких скоростей бурения и снижения уровня вредных шумов. При проходке больших подземных выработок используются буровые каретки – передвижные устройства, состоящие из нескольких колонковых перфораторов, что ускоряет буровой цикл. Для вертикального обуривания кровли и проходки наклонных скважин применяются пневматические устройства, называемые телескопными перфораторами. В таких системах рабочий орган, сам перфоратор и пневмоцилиндр располагаются на одной линии. Пневматический цилиндр, удерживающий рабочий орган на забое, удлиняется по мере углубления. Буровые станки, монтируемые на передвижных платформах, из-за больших вертикальных габаритов чаще используются на открытых горных выработках. Пневматические перфораторы, применяемые при добыче полезных ископаемых, работают на сжатом (до 860 кПа) воздухе. Для удаления буровой мелочи и подавления пыли используется вода, которая нагнетается к забою через осевой канал поршня-ударника и промывает скважину в пространстве между буром и горными породами

1. Колонковые перфораторы

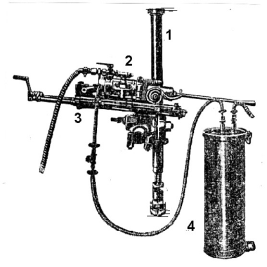

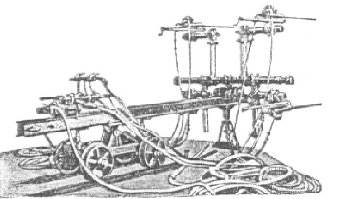

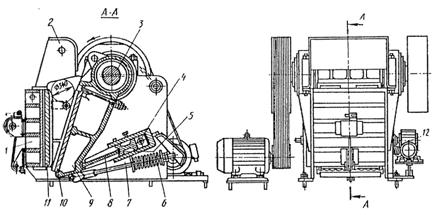

Описывая особенности конструкции перфораторов конца двадцатых и начала тридцатых годов, А.И. Аристов отмечает, что применявшиеся в тот период колонковые перфораторы (рис. 1) имели диаметр цилиндра 79,19, 88,89 и 101,8 мм или в дюймах, соответственно, 3, 3,5, 4, ход поршня от 63,5 до 88,9 мм (2½ - 3½ in) и массу машин первого типа от 50 до 60 кг, второго - 65 - 70 кг и третьего типа - 85 кг. Перфоратор массой 85 кг обслуживался двумя рабочими и применялся при проведении горных выработок большого сечения в крепких породах.

рис. 1

1 – Колонка, 2 – перфоратор с буром, 3 – винтовой ручной податчик,

4 – бак с водой для подачи воды в шпур.

В двадцатые годы XX века значительно возросли производительность бурения и члена звена, принимавшего участие в процессе бурения .

Колонковые перфораторы выпускали фирмы Ингерсоль-Ранд (L-74, N-75, N-72, S-70, X-71), Кливленд-Рок Дрилл (D-7,В-9), Гарднер-Денвер (7, 17), Чикаго-Пневматик (СР-5, СР-6), Сулливан (Т-5, Т-3, Т-6), Джильман Мануфактуринг Ко (87, 88, 25, 50, 20, 69, 80), Хольман (SL-11, SL-12, SL-16).

В зависимости от условий применения, крепости породы и глубины шпуров перфораторы различались по массе.

К первой группе относяться машины массой до 55 кг (например, L-74), до 65 кг (N-75) и более 65 кг для бурения шпуров глубиной, соответственно, 4,5, 6 и 10 - 11,5 м (S-70). Последние, наиболее тяжелые машины предназначены для бурения скважин в подземных и карьерных работах. Такая классификация соответствовала продукции, выпускавшейся фирмой Ингерсоль-Ранд. Фирма рекомендовала машины первой группы для бурения в породах средней и выше средней крепости, второй группы – в породах выше средней крепости и крепких, третьей группы – в крепких и очень крепких породах.

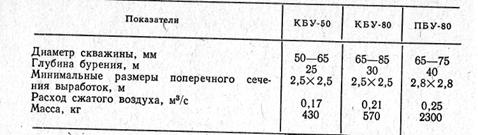

Характеристика колонковых машин Таблица 1

| Тип машин бурения | Породы бурильщик | f | Производительность, м/ч | Тип машин |

| бурения | ||||

| Штреки | ||||

| Колонковые | Габро и сланец | 4-6 | 1,41 | 1,41 |

| среднего веса | То же | " | 1,3 | 1,3 |

| " | Брекчии | " | 3,16 | 3,16 |

| " | " | " | 3,6 | 3,6 |

| " | Сульфиды | " | 4,5 | 2,025 |

| " | " | " | 4,68 | 2,34 |

| " | Кварц | " | 3,56 | 1,78 |

| " | Кварцевый монзонит | " | 2,53 | 2,53 |

| Колонковые | Сланец | 6-9 | 0,9 | 0,9 |

| тяжелые | Известняк | " | 2,74 | 2,74 |

| " | Кварц | " | 4,5 | 4,5 |

| " | " | " | 1,125 | 1,125 |

| " | Андезиты | 2,0 | 2,0 | |

| " | Сульфиды | " | 1,29 | 1,29 |

| " | Лава | " | 2,85 | 2,85 |

| " | Порфир с кварцем | " | 1,5 | 1,7 1,5 |

| " | Кремнистые породы | " | 1,68 | 2,25 1,68 |

| Квершлаги | ||||

| Легкие | Аргиллит | 4-6 | 2,25 | 2,25 |

| " | Железная руда | 6-9 | 3,56 | 1,78 |

| " | Гранит средней крепости | - | 3,67 | 3,67 |

| " | Кварцевый монцонит | 10-15 | 1,68 | 1,68 |

| " | " | " | 2,18 | 2,18 |

| " | Кварцевый порфир | >15 | 1,83 | 1,83 |

| " | " | " | 2,12 | 2,12 |

| Тяжелые | Твердый сланец | 4-6 | 4,05 | 4,05 |

| " | " | " | 2,12 4,25 | 2,12 4,25 |

| " | Гранит | 6-9 | 2,7 | 2,7 |

| " | Сульфиды | " | 3,75-4,5 | 3,75-4,5 |

| " | " | " | 2,25 | 2,25 |

| " | Трапп | " | 2,25 | 2,25 |

| " | Доломит, известняк | " | 2,62 | 2,62 |

| " | Вязкий порфир | 10-15 | 4,46 | 2,23 |

| " | Очень твердые сульфиды | " | 1,875 | 1,875 |

| " | Твердый кварцит | " | 2,25-3,0 | 2,25-3,0 |

| " | " | " | 3,0-3,75 | 3,0-3,75 |

| " | Серый гнейс | " | 5,57 | 5,57 |

| " | Твердый габро | >15 | 2,36 | 2,36 |

| " | Диабаз | " | 4,92 | 2,46 |

| Тоннели и штольни | ||||

| Сулливан # 2 шт.DR-6 | Конгломерат, диорит | 6-9 | 23-29 | 3,8-3,8 |

| Ингерсоль-Ранд # | Кварцит и сланец | 6-9 | 25,9 | 3,24 |

| GD-17 и IR-72 # | Песчаник, диабаз | 6-9 | 15,6-19 | 2,2-3,73 |

| Каретка на 4 шт.IR-72 и 75 | Известняк, сланец | 6-9 | 24,0 | 3,0 |

| Каретка на 4 шт.IR-72 и Сулливан | Крепкий гранит | >15 | 38,4 | - |

Перфораторы на распорных стойках;

f - коэффициент крепости по шкале проф. М.М.Протодьяконова.

Для колонковых машин в системах воздухораспределения применялись кольцевой, откидной катушечный, трубчатый, подковообразный, трехкатушечный клапаны.

Фирма Джильман к 30-м годам также разработала новую конструкцию клапана, применив пластинчато-подковообразный клапан. Геликоидальный стержень в перфораторе заменен турбинкой, располагавшейся в передней части машины вдоль её продольной оси. Таким образом, фирма вернулась к идее независимого вращения бура, использовавшейся в первых конструкциях перфораторов XIX века.

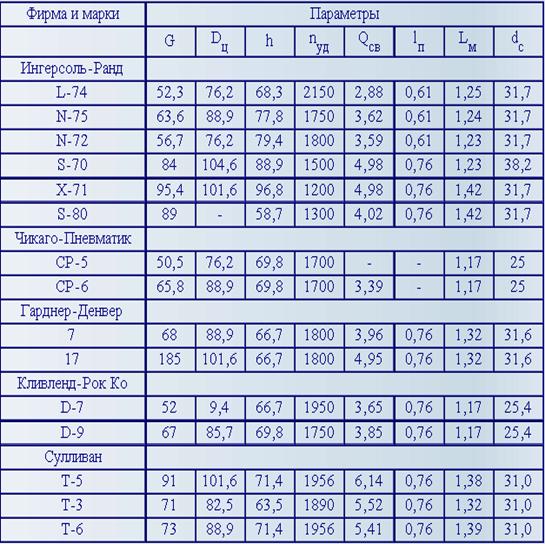

Характеристика колонковых машин Таблица 2

В таблице:

G - масса машины,кг; Dп - диаметр поршня,мм; h - ход поршня, мм;

nуд - частота ударов поршня в мин.; Qсв - расход сжатого воздуха, м/мин; lп - величина подачи, м; Lм - длина машины,м; dс - диаметр шпура, мм.

Характерно для этого периода внедрение в практику подачи перфоратора на забой от воздушного моторчика. Подача колонкового перфоратора осуществлялась обычно вручную с помощью продольного винта и гайки, а длина салазок перфоратора рассчитывалась на подачу машины до смены бура, 609,6, 762 и 914,4 мм или около этих величин. Воздушная турбинка применялась в машинах марок L-74, N-75, Х-72 и S-70 фирмы Ингерсоль-Ранд. У бурильщика появилась возможность обслуживания не одной, а двух машин. Отмечают, что за счет механической подачи на 12% увеличилась скорость бурения.

Фирма Джильман предусматривала в конструкции своих машин подачу с помощью пневмоцилиндра.

Для этого периода характерно также массовое внедрение автоматических масленок, изобретенных в начале века. Для целей промывки шпуров водой фирмы поставляли специальные баки для воды, располагаемые непосредственно в забое.

Если характеризовать наиболее существенные конструктивные изменения в колонковых перфораторах к концу 30-х годов, то фирмы вместо поршневых машин перешли на изготовление в основном перфораторов молоткового типа, у которых поршень не соединен жестко с буром. В результате снизилась масса машины, увеличились число ударов поршня и производительность бурения. До тридцатого года фирма, например, Ингерсоль-Сержент выпускала перфораторы массой от 46 до 182 кг, с диаметром цилиндра от 50 до 90 мм, ходом поршня от 125 до 175 мм и числом ударов всего 300-500 в минуту. Однако уже в этот период компания Ингерсоль-Ранд производила тяжелые перфораторы молоткового типа марок 18 и 26 массой 67 и 43 кг с диаметром цилиндра 64 и 57 мм, ходом поршня, соответственно, 76 и 64 мм и числом ударов поршня больше 1500 в минуту.

В тот период фирма Ингерсоль-Ранд задалась целью приспособить перфораторы тяжелого типа для подземной разведки, бурения скважин глубиной до 20 - 30 м. Фирма разработала машину S-80 с независимым вращением бура с помощью воздушной турбинки. Для мощного перфоратора отдельный привод для вращения бура был рациональнее использования для этих целей геликоидального стержня. Таким образом, известная идея применения в перфораторе независимых приводов использована в новом качестве, при конструировании мощных тяжелых машин.

К восьмидесятым годам конструкция перфораторов настолько изменилась, что появилась потребность в их новой классификации. В крупной работе по конструкции и теоретическим основам конструирования перфораторов приводится следующая классификация конструктивных схем машин.

По устройству схем воздухораспределения авторы различают: клапанное (К), золотниковое (З), беззолотниковое (Б), комбинированное (КБ), например, клапанно-беззолотниковое, и с механическим приводом распределительного органа (М), например, от пневмомотора.

По устройству вращения бура различают:

1) без вращателя,

2) с геликоидальным вращателем от ударника (или с геликоидальным стержнем или со спиральными шлицами на переднем и заднем штоке ударника),

3) с независимым приводом от отдельного двигателя. При вращении от отдельного двигателя могут применяться схемы:

а) возвратно-поступательного или возвратно-поворотного действия (прерывистое вращение инструмента);

б) вращательного действия.

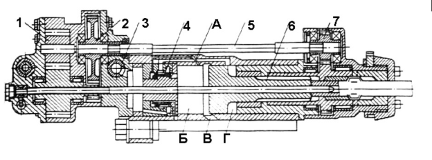

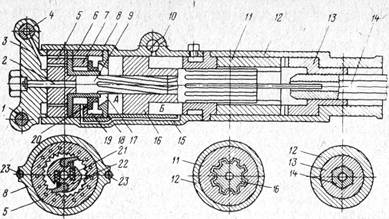

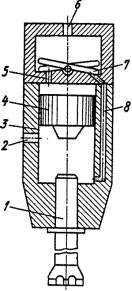

4) с комбинированным приводом от геликоидального стержня и мотора. У колонковых перфораторов получили распространение схемы с независимым приводом. У перфоратора ПК-60 и ПК-75 вращатель - высоко моментный пневматический мотор планетарно-роторного типа, а у перфораторов фирмы Ингерсоль Рэнд Д 475 и 550 вращение бура осуществляется от шестеренчатого мотора на хвостовик бура через две пары зубчатых колес и ведущую втулку. Аналогичного типа вращатели приняты у колонковых перфораторов фирмы Гарднер-Денвер РR-1231 , PR-1331. PR-1431 (Рис. 2).

Рис. 2.

1 - шестеренчатый пневмомотор,

2, 7 – пары зубчатых колес,

5 – внешний телескопный вал, передающий вращение через зубчатые колеса поворотной буксе,

6 – ударник,

3, 4 – пусковой кран и золотник.

А, Б, В, Г – камеры и воздушные каналы.

Все выпускавшиеся пневматические перфораторы имели, как правило, следующие технические решения: ударник имел удлиненную форму, распределительный механизм - бесклапанный, выхлоп воздуха производился через кожух-глушитель, отработанный сжатый воздух для смазки податчика подавался через редуктор вращателя на направляющие податчика.

Наиболее полно имевшиеся в восьмидесятые годы тенденции проектирования были представлены в перфораторах серии СОР 900 фирмы "Атлас Копко". Эти тенденции следующие:

1. Воздух в ударник подается без масла, поршень движется в цилиндре с зазором. Стержень поршня ударника движется в опорных втулках, смазываемых воздушно-масляной эмульсией, подаваемой по рукаву. Смазка подается также к заднему торцу поршня ударника, который благодаря этому всегда впереди и готовый к запуску машины.

2. Машина оснащается поршнем-податчиком, прижимающим инструмент к забою и воспринимающим импульсы отраженной волны. Сжатый воздух подается под поршень от смазочного рукава через обратный клапан.

3. Смазка шестеренчатого пневмодвигателя вращателя производится воздушно-масляной эмульсией, и расход масла снижается.

4. Выхлоп двигателя вращателя производится через редуктор и втулку хвостовика, надежно защищенную по этой причине от попадания в неё грязи.

5. При изменении диаметра штанги меняется длина рабочего хода и, следовательно, энергия и частота удара.

2. Распорные колонки и каретки

Первые далеко несовершенные бурильные машины конструировались и изготавливались значительной массой (весом). Так, бурильная машина Соммелера имела массу около 200 кг, Ферру - 125 кг, перфоратор фирмы Ингерсоль-Ранд, используемый значительно позже, в 1911 г., имел массу 90 кг. Для бурения подобной машиной в забое требовалось соответствующее приспособление. Распорные колонки уже широко применялись для установки вращательных аппаратов, приводимых в действие мускульной силой человека, для бурения в некрепких породах, и требовалось только приспособить их для бурения перфораторами, работавших на сжатом воздухе и другой энергии.

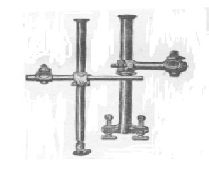

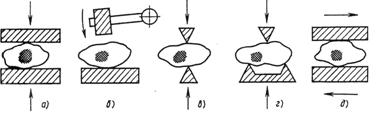

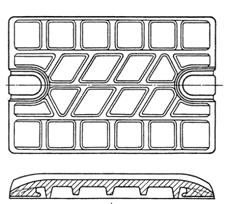

Конструкция распорных колонок, представляли собой винтовой домкрат, состоящий из труб и гайки винтового распора на конце трубы. Длина колонки соответствовала линейному размеру сечения выработки. Применялись вертикальные (рис. 3) и горизонтальные колонки, получившие как первые, так и вторые одинаковое распространение в практике. Горизонтальные колонки применялись при совмещении операций бурения и уборки породы.

С увеличением сечения выработки и длины колонки больше 2,5 м они становились тяжелыми, неудобными в работе, а закрепление на них машины становилось ненадежным.

Перфоратор на колонке закрепляли или непосредственно на трубе колонки или при использовании вертикальной колонки на консоли (ручке) с помощью хомута, позволяющего перестанавливать машину вдоль колонки. Расстояние колонки от забоя обычно рекомендовалось 0,5 - 0,6 м при бурении шпуров до 1 м и до 1,8 м, и 0,7 - 1 м при глубине шпуров в 2 - 3,5 м. Это расстояние устанавливалось в зависимости от разницы в длине буров в комплекте с расчетом их замены без перестановки перфоратора на колонке.

Колонки применялись двух типов: с одним домкратом для установки на них легких машин и с двумя домкратами - для более тяжелых машин.

Рис. 3. Распорные колонки.

Колонки нашли широкое применение в практике бурения шпуров и используются до сих пор.

С помощью колонок был осуществлен ряд рекордных проходок тоннелей и горизонтальных выработок на рудниках , где обеспечивалась высокая производительность бурения и бурильщика.

В горной практике России распорная колонка дала термин перфораторам, устанавливаемым на ней и каретках. В бывшем СССР к колонковым перфораторам относили машины массой более 30 кг.

Колонки сначала изготавливались кустарно, в мастерских рудников, а затем их изготовление было освоено многими фирмами, разработавших ассортимент колонок.

Фирма Ингерсоль-Ранд выпускала колонки с диаметром от 75 до 115 мм и массой от 56 до 136 кг .

Распорные колонки фирмы Ингерсоль-Ранд Таблица 3

Несмотря на простую конструкцию колонок и их дешевизну, они при бурении в забое имели существенные недостатки: большое время на подготовительные и вспомогательные операции при бурении, нетранспортабельность по причине их большой массы, ненадежность закрепления тяжелой машины на колонке и самой колонки в забое.

Для надежности закрепления стойки между стенками или кровлей и почвой выработки применяли контрстойки, хомуты для крепления машины стягивали болтами большого диаметра, гайки которых часто затягивались ручными ключами с рычагами длиной до 1 м. Делались попытки, например, фирмой Кливленд, применять гидравлические стойки, но они оказывались слишком тяжелыми, до 300 кг, громоздкими и дорогими.

Каретки.

Одной из первых, специально изготовленных для проходки данной горной выработки была каретка , примененная при проходке тоннеля Монт-Сени. Примерно такая же конструкция каретки применялась при бурении вращательными машинами Брандта в забое тоннеля С.Готтар .

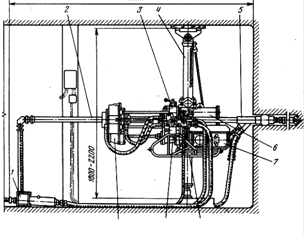

Применение специально конструируемых для проходок тележек (кареток) было не единственным путем их изобретения. Имея в забое рельсовые пути, для облегчения доставки в забой и более надежной установки стоек их стали располагать на тележке, часто используя для этих целей раму от вагонетки. Колонки на подобной тележке крепили на вытянутых к груди забоя консолях и дополнительно распирали во время бурения домкратами (рис. 4).

Перфоратор крепился на каретке на нужной высоте и с требуемым его углом наклона к груди забоя. Сжатый воздух и вода подводились к каждой машине гибкими шлангами. Бурильные машины крепились при помощи специальных болтовых стержней впереди и сзади рамы.

Она представляла собой коробчатую пространственную раму, склепанную из котельного железа и поставленную на рельсовый ход.

Вода подавалась из бака, располагаемого рядом с бурильной тележкой или колонкой.

Рис. 4.

Таким образом, колонки трансформировались в каретки. На рудниках и в шахтах практически до тридцатых годов каретки при проведении выработок не применялись. В дореволюционной России выдано значительное количество патентов на конструкции кареток, но все они не технологичны в применении и не могли конкурировать с бурением с колонок, а затем, ручными перфораторами.

При проходке тоннелей, при высоте выработки больше 3 м широко использовались многоярусные помосты, рамные каретки на рельсовом ходу, подаваемые к забою с уже установленными и закрепленными на них перфораторами. На каретке все бурильные машины крепились с расчетом бурения серии горизонтальных параллельных друг другу шпуров.

В тоннельной практике начала первой половины ХХ века фирмы не специализировались на серийном изготовлении кареток. Они изготавливались по индивидуальным заказам (проектам) специально для проходки данного тоннеля, а часто делались в рудничных мастерских и, в общем, применялись редко.

Каретку, применявшуюся в выработке сечением 12 м2 в тридцатых годах ХХ века, более сложную по конструкции, чем первые тележки. Каретка перемещалась у забоя выработки по специальным путям с шириной колеи 3,34 м. Каркас каретки сварен из толстостенных труб диаметром 50 мм и укреплен на фермах фигурными цапфами так, что мог поворачиваться вокруг горизонтальной оси на 900, освобождая основной рельсовый путь для прохода к забою погрузочной машины. На каретке в разных местах на семи горизонтальных поперечных балках расположены 36 тарельчатых захватов для крепления перфораторов в 16 местах их возможного положения, обеспечивая бурение различных комплектов шпуров. На каретке обычно устанавливали от 8 до 14 - 16 бурильных машин на автоподатчиках вибрационного типа, обслуживаемых 4 - 8 бурильщиками. На каретке монтировались коллекторы для труб сжатого воздуха. Для закрепления её в забое, кроме крепления за рельсы, применялись пневматические распорные колонки. На доставку каретки в забой тратилось 2 - 4 мин. При бурении с такой каретки в песчаниках чистая скорость составляла 23 см/мин (13,8 м/ч), а при бурении ручными перфораторами она была в пределах 8 - 12 см/мин (4,8 - 7,2 м/ч). Производительность бурения забоя в сланцах достигала 46,16 м/ч, а бурильщика - 11,5 м/ч.

В конце тридцатых и сороковых годах каретки стали конструировать и выпускать сериями различные фирмы.

Американская каретка Смелтон и Рифайн имела рельсовый ход и снабжена выдвижной консольной балкой, на конце которой монтировались колонки с держателями для перфораторов. Балка выдвигалась на 1,4 м. Каретка такой конструкции могла применяться в выработках сравнительно небольшого сечения (8 - 12 м2).

Похожие работы

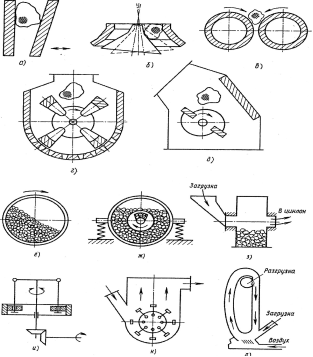

... горных выработок трудоемкий процесс. Специфика геологоразведочных работ в том, что они ведутся преимущественно в условиях с не достаточно развитой инфраструктурой или при ее полном отсутствии. Проходка горных выработок может осуществляться тремя основными способами: 1) механизированным с применением специальных землеройных машин; 2) вручную с применением шанцевого инструмента; 3) с применением ...

... 2,9-7,1 м, по ширине 3,2-8,5 м. Конструкция некоторых установок (портальных) обеспечивает беспрепятственное движение под ними проходческого оборудования (погрузочных машин и вагонеток). Унифицированный ряд буровых установок типа УБШ состоит из 9 машин шести типоразмеров для использования их в различных условиях: УБШ101, УБШ208 (2УБН2П), УБШ207 (СБКН2М) и др. Телескопные перфораторы (рис.2) ...

... 50 МПа и более. Электрогидравлический способ разрушения заключается в периодически повторяемых высокоимпульсных разрядах между контактами электрической цепи в жидкости. 2. МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ИЗМЕЛЬЧЕНИЯ КАМЕННЫХ МАТЕРИАЛОВ Измельчение является процессом последовательного уменьшения размеров кусков твердого материала от первоначальной крупности до требуемой. При производстве щебня в ...

... , не позволяющих вскрыть их вертикальными скважинами; кустовом бурении или многозабойном бурении; тушении горящих нефтяных и газовых фонтанов. При геологоразведочных работах наклонно-направленное бурение осуществляется шпиндельными буровыми станками, причём скважина забуривается наклонно непосредственно с земной поверхности; при вскрытии нефтяных и газовых пластов. Наклонно-направленное бурение ...

0 комментариев