Навигация

НАЗНАЧЕНИЕ И ТЕХ. УСЛОВИЯ НА ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ БУКС

3. НАЗНАЧЕНИЕ И ТЕХ. УСЛОВИЯ НА ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ БУКС

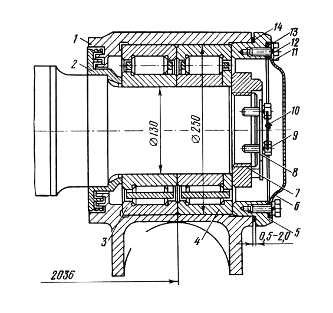

Корпуса букс ограничивает перемещение вдоль и поперек вагона , защищают шейки осей и подшипники от грязи и атмосферных воздействий , а также является резервуаром для смазки. Корпуса букс пасс. Гр. Вагонов могут быть цельными , с впрессованной лабиринтной частью или отъемной задней крышкой . Буксы пасс. и гр. Вагонов с внутренним диаметром 280 и 300 мм. , а также пасс. Вагонов с внутренним диаметром 250 мм. имеют цельный корпус , за исключением группы вагонов постройки 1958 г. , в которых корпус сделан с объемной задней крышкой. Буксы гр. Вагонов ( рис 23 ) с внутренним диаметром 250 мм., принятые в настоящее время для серийного оборудования имеют цельный корпус ( рис 23 а ) и корпус с впрессованной лабиринтной частью ( рис 23б ). Передняя часть буксы имеет отъемные крышки – крепительную и смотровую – или может иметь одну только крепительную. Для крепления крепительной крышки корпус буксы имеет отверстия диаметром 22 мм. у букс гр.

Вагонов – 4 , а у пасс. – 8. Для крепления промежуточной части редукторно – карданного привода от торца шейки оси корпуса пасс. Буксы может иметь шпильки , которые устанавливаются в отверстии , предназначенные для болтов крепительной крышки. В этом случае крепительная крышка располагается на этих шпильках с постановкой корончатой гайки с упругой шайбой. Внутренняя часть корпуса буксы под посадку буксы под посадку подшипников имеет цилиндрическую шлифованную или точенную поверхность. Уплотнения буксы состоит из лабиринтов расположенных в лабиринтном кольце и корпусе буксы. Лабиринтная часть корпуса буксы имеет очертание лабиринтного кольца , паз для ранее применявшегося фетрового кольца или глубокие канавки , благодаря чему образуется уплотнения , препятствующее вытеканию смазки и попаданию грязи извне в буксу. Корпус буксы цельнометаллических пасс. вагонов ( рис. 24 ) работает с бесъемостной тележке . Он имеет в нижней части кронштейны для пружин ; через отверстия кронштейна проходят шпинтоны рамы тележки. В потолке корпуса буксы имеется несквозное отверстия с нарезкой М16 х1,5 мм. для установки термодатчиков. Лабиринтная часть корпуса буксы ( узел 1 на рис. 23 а и 24 а ) без паза под фетровое кольцо имеет три жировые канавки и четыре удлинение камеры , а с уплотнением ( см. узел 11 на рис. 23 в и 24 б ) – паз для ранее применявшегося фетрового кольца , а также по две удлиненные камеры и две жировые канавки. Эксплуатация показала , что корпус буксы без фетрового уплотнения более надежен , так как фетр обеспечивает герметичность только на первых километрах пробега , после чего изнашивается ( истирается ) и не создает надежного уплотнения. Поэтому корпуса букс диаметром 250 и 280 мм. с 1960 г.

Поставляются без фетрового уплотнения. Часть букс пасс. Вагонов без паза под фетровое уплотнение имеет по две удлиненные и укороченные камеры. Корпуса букс отливают из мартеновской стали ( или электростали ) марок 15 Л1, 20 Л1. 25 Л1 ( ГОСТ 977 – 65 ) , из стали 1 группы ГОСТ 88 – 55, предназначенный для изготовления автосцепок, или алюминия марки АМг6 ( ГОСТ 4784 – 65 ). При отливке из стали марки 25 Л1 содержания углерода не должно превышать 0,25%. Все отливки корпусов термически обрабатывают для получения мелкозернистой структуры и устранения внутренних напряжении, после чего их приводят в состояние, отвечающее техническим условиям.

Лабиринтное кольцо и лабиринтная часть буксы препятствуют вытеканию смазки из корпусы буксы и попадания в нее грязи. Лабиринтное кольцо ( рис.25 ) фиксирует положение корпуса буксы на шейке оси и расстояние между буксами , упираясь во внутреннее кольцо подшипника и торцевую поверхность предподступичной части оси. В буксах имеющих лабиринтную часть без паза под фетровое уплотнение с четырьмя удлиненными камерами , применяется лабиринтное кольцо, указанное на рис 25а , с двумя одинаковыми удлиненными выступами, а буксы с пазом под фетровое уплотнение и без паза это уплотнение корпуса буксы четырьмя болтами ( рис27а ).Крепительную крышку ( рис27б ), прикрепляемую к корпусу четырьмя болтами диаметром 20мм., имеют буксы гр. И опытная партия пасс. Вагонов с внутренним диаметром 250мм. Смотровой крышки на буксах пасс. И гр. Вагонов нет. Основная часть грузовых вагонов имеет крепительную крышку с четырьмя болтами и отдельно смотровую , которая прикрепляется четырьмя болтами с резьбой М12х1,75. Смотровая крышка ( рис.28 ) предназначена в основном для обеспечения возможности производства промежуточной ревизии букс, а также обточки колес без демонтажа подшипников.

Смотровая крышка может быть изготовлена штамповкой из стали марки 10кг ( ГОСТ 1050 – 60 ) или из алюминия марки АЛ9 ( ГОСТ 2685 _ 63 ). Прикрепляется смотровая крышка к крепительной четырьмя болтами диаметром 12мм.. Дистанционное кольцо фиксирует положение колец подшипников в корпусе буксы на определенном расстоянии друг от друга . Дистанционные кольца размещаемые между наружными кольцами подшипников называются большими ( рис.29а ), а между внутренними ( при горячей посадке ) – малыми ( рис.29б ). Некоторые кольца на торцевой стороне для удобства демонтажа имеют два паза.

Материал колец – сталь марки Ст5 или 25. Внешняя и внутренняя поверхности дистанционных колец цилиндрических. Непараллельность торцевых поверхностей допускается не свыше 0,06мм.. Кольца разрешается сваривать на стыковом сварочном аппарате. Острые края притупляются, а заусенцы зачищаются. Размеры колец даны в таблице 12..Торцевые гайки ( рис30 ), а также стопорная планка (рис31а ) и стопорное кольцо ( рис31б ) служат для закрепления подшипников с торцевой стороны шейки оси и предотвращения их сдвига в осевом направлении. При двух двух цилиндрических подшипниках торцевая гайка воспринимает также и осевые нагрузки. Высота серийных шестигранных торцевых гаек ( рис30а ) зависит от

С двумя удлиненными и укороченными камерами комплектуются с лабиринтными кольцами ( рис 25б ) имеющими один удлиненный и один укороченный выступы. Лабиринтные кольца, имеющие два выступа длиной 25мм., должны перетачиваться до размера 20+0,84мм. (табл.11 ).

Изготовляются кольца из стали марок Ст5 и Ос. В

( ГОСТ4728 – 72 ). Упорные поверхности кольца и оси должны быть параллельны. Отклонение допускается не более 0,1мм. Биение лабиринтных проточек относительно посадочного диаметра Д допускается не более 0,3мм .Переход от диаметра к поверхностям А и К может быть выполнен по варианту №1 или 2

Неперпендекулярность поверхностей для упора внутреннего кольца подшипника Б и предподступичной части оси А относительно посадочной поверхности у лабиринтных колец в буксах с горячей посадкой должна быть не более 0,03мм.

Крепительная крышка, фиксирующая наружные кольца в буксе, отливается из мартеновской стали ( или электростали ) марок 15Л1, 20Л1, 25Л1 ( ГОСТ 977 – 65 ), из стали 11 группы ( ГОСТ 88 – 55 ), предназначенной для изготовления автосцепок, или из алюминия марки АМг – 6. Все отливки подвергаются и очищаются от песка и окалины , а заусенцы зачищаются.

Торцевая поверхность, входящая в цилиндрическую часть буксы, и фланцевая часть должны быть параллельны между собой и перпендикуляр на оси крышки . Непараллельность поверхностей допускается до 0,2мм и неперпендикулярность – 0,1мм. Необработанные места покрываются краской.

Крепительную крышку (рис. 26 ). Прикрепляемую к корпусу буксы восемью болтами диаметром 20мм через отверстия диаметром 22мм, имеют буксы пасс. И гр. Вагонов с внутренним диаметром 250мм, за исключением группы вагонов постройки 1958г и не большой партии постройки 1963г. Последние имеют крепительную крышку, прикрепляемую к

Пределов натяга. Такая посадка с пределами натягов от 40 до 65мкм применена в буксовых узлах вагонов с подшипниками наружным диаметром 250мм на горячей посадке. В корпус подшипники монтируются обычно по классу Сп (скользящая подшипниковая ) или Дп (движения подшипниковая ) При этих посадках наружные кольца в корпусе натяга не имеют , монтируют с нулевым натягом или зазором. В буксовых узлах вагонов наружные кольца в корпусе устанавливает с зазором не менее 0,02мм. Однако величина посадочного зазора между наружным кольцом подшипника и корпусом должна быть строго регламентирована , так как при больших зазорах поверхности сопряжения корпусов букс и наружных колец подшипников обильно повреждаются фетинг – коррозией. Этот вид коррозии возникает на сопрягаемых поверхностях при нагрузках и является результатом трения поверхностей при взаимном перемещении. Интенсивность таких повреждений тем сильнее, чем больше зазор между корпусом буксы и наружным кольцом подшипника и чем выше нагрузка на буксовый узел, так как параллельно с ростом зазоров и нагрузок пропорционально увеличивается трения между сопрягаемыми поверхностями. Наличие фетинг – коррозии на поверхностях сопряжения корпусов букс и наружных колец подшипников затрудняет выемку демонтируемых подшипников из корпусов букс, кроме того, продукты фетинг – коррозии загрязняют смазку, ухудшают ее качество и снижают срок службы. Эффективным средством по предотвращению фетинг – коррозии является снижение посадочных зазоров между корпусом буксы и наружным кольцом подшипника, а также применение более стойких к выдавливанию смазочных материалов. Увеличение посадочного зазора между корпусом буксы и наружным кольцом подшипника также ведет к снижению долговечности подшипника из-за ухудшения распределения нагрузки между роликами .Выбор посадок колец подшипников на шейку оси и в корпус букс зависит от типа и размера подшипника, способа его установки в узел, условий эксплуатации, частоты вращения, величины направления и характера действующих на подшипник нагрузок, а также от условий монтажа и от того, вращается вал или корпус. Если вращается вал , то плотная посадка подшипников осуществляется на вал, а если вращается корпус, то в корпус колесной пары и ревизии букс. Бирка изготавливается из листовой стали марки Ст3 толщиной не менее 1мм . Пружинные шайбы диаметром 20 и 12 мм ( ГОСТ 6402 – 70 ), устанавливается под болты крепительной и смотровой крышек, изготавливаются из стали марки 65Г. Прокладочное кольцо ( рис.36 ) располагается между фланцевой поверхностью крепительной крышки и корпусом буксы при установке двух сферических подшипников. Оно предназначается для регулировки зазора между крышкой и наружным кольцом переднего подшипника. Кольцо набирается из оцинкованных стальных листов толщиной 0,5 и 0,8мм. Регулировочное кольцо ( рис 37 ) ставится между закрепительной втулкой заднего подшипника и внутренним кольцом переднего подшипника при установке в буксе двух сферических подшипников. Оно предназначено для обеспечения зазора между крепительной крышкой и наружным кольцом переднего подшипника. Изготовляется кольцо из калиброванной листовой стали.

Существует два способа посадок роликовых подшипников на шейке осей:

а) без втулочная ( тугая ), или горячая;

б) посадка и втулочная посадка на закрепительной втулке;

Горячая посадке обеспечивается за счет натяга, который получается от разности диаметров шейки оси и внутреннего кольца подшипника. Диаметр цилиндрического отверстия внутреннего кольца до нагрева должен быть меньше диаметра шейки оси на величину натяга. При нагреве кольцо расширяется и без усилия надевается на шейку. После остывания оно плотно обхватывают шейку оси. Возникающие при этом силы поверхностного сцепления удерживают кольцо от проворачивания на шейке оси во время эксплуатации. Горячая посадка получила широкое распространение. К ее положительным сторонам следует отнести резкое ( в 5 раз ) сокращение количества технологических операций при монтаже и демонтаже буксы, в результате чего уменьшается трудоемкость и стоимость этих работ в 2,5 раза. Кроме того при такой посадке снижается стоимость изготовления подшипников, а также уменьшается его размеры и масса (вес ). Недостатком такой посадки является то, что в процессе эксплуатации размеры внутренних колец могут увеличится, в результате чего уменьшится величина натяга; увеличивается стоимость изготовления осей, так как необходимы более жесткие допуски на обработку шеек, а также возникает необходимость индивидуального подбора подшипников по шейке оси для обеспечения требуемого натяга. Втулочная посадка подшипника на шейку оси обеспечивается с помощью конусной разрезной закрепительной втулки, которая являясь деталью подшипника, запрессовывается между шейкой оси внутренним кольцом. Втулка изготовляется из стали марок 20 и 30 ( ГОСТ 1050 – 60 ). Внутренняя поверхность втулки цилиндрическая, а наружная имеет конус 1:12.

1. КОНСТРУКЦИИ БУКСОВЫХ УЗЛОВ С РОЛИКОВЫМИ ПОДШИПНИКАМИ

1. Роликовые подшипники

1.1 В буксах пассажирских и грузовых вагонов применяются роликовые подшипники:

а) с короткими цилиндрическими роликами однорядные с однобортовым внутренним кольцом (рис.1 а);

б) с короткими цилиндрическими роликами однорядные с безбортовым внутренним кольцом и плоским упорным кольцом (рис.1 б);

г) сферические двухрядные на втулках;

Примечание. В дальнейшем роликовые подшипники с короткими цилиндрическими роликами будут называться «цилиндрическими подшипниками». Посадка внутренних колец на шейку оси осуществляется методом прессования, заключающегося в нагреве внутренних колец (при этом происходит их объемное расширение), их постановке на шейку оси, остывании, после которого обеспечивается необходимая прочность прессового соединения колец с осью.

Формы роликов цилиндрических подшипников приведены на рис.2.

Ролики цилиндрических подшипников ранее изготовлялись со скосами (рис. 2 а, б), с 1965 г. ролики подшипников 42726 и 232726 изготавливаются с рациональным контактом - < бомбиной > (рис. 2 в). У цилиндрических подшипников, имеющих массивные беззаклепочные латунные сепараторы, ролики удерживаются в гнездах расчеканкой перемычек, а у полиамидных сепараторов - на перемычках имеются специальные утолщения.

Основные типы роликовых подшипников, применяемые в буксах пассажирских и грузовых вагонов широкой колеи, их размеры и массы представлены в табл.1.

1.2. Цилиндрические роликовые подшипники с различными индексами и цифрами (Л, Л1, ЕМ, Е2М, Л4М и др.), стоящими после условного обозначения, отличаются друг от друга применяемым материалом сепараторов (Л-латунь, Е-полиамид и др.).

1.3 Подшипники (кольца и ролики) изготавливают из хромистой стали (табл. 2) марок ШХ15 и ШХ15СГ, стали электрошлакового переплава марки ШХ15СГШ, а также из стали регламентированной прокаливаемости марки ШХ4 по ТУ 14-1-92374 и могут быть изготовлены из других марок стали по согласованию с заказчиком. Подшипники 42726 с внутренними кольцами из стали регламентированной прокаливаемости марки ШХ4 имеют увеличенную фаску на борту внутреннего кольца с наружной стороны высотой 3 мм и шириной 5 мм или на наружном диаметре борта внутреннего кольца имеется проточка радиусом 2,5 мм.

Внутренние кольца подшипников 232726 из стали регламентированной прокаливаемости марки ШХ4 имеют проточку на скосе глубиной 0,5 мм и шириной 2 мм. Внутренние кольца подшипников из стали регламентированной прокаливаемости марки ШХ4 имеют маркировку 42726Л4М и 232726Л4М или 42726Е2М и 232726Е2М.

Похожие работы

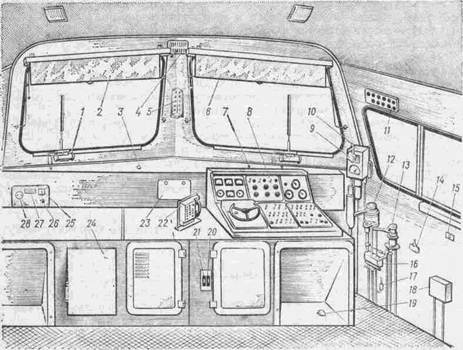

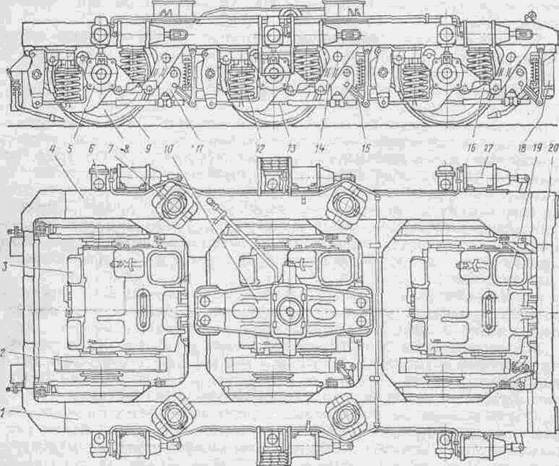

... привода, рычажная передача тормоза снабжена ручным приводом. Через вертикальный рычаг и винтовую передачу прижимаются тормозные колодки левой стороны второй и третьей колесных пар. 2.Ремонт экипажной части При осмотре крепления рукавов подвода воздуха к тяговым электродвигателям, чехлов опорно-возвращающего устройства, поводков, крышек осевых упоров букс, крышек и тяг гасителей колебаний, ...

... и в кривых участках пути; сказывается трение скольжения (рис. 2.4). Подобные воздействия приводят к износу трущихся поверхностей корпуса буксы, при ремонте устраняются наплавкой и фрезеровкой. Рисунок 4 – Силы, действующие на корпус пассажирской буксы На кронштейны корпуса опираются пружины буксового подвешивания, которые также взаимодействуют с рамой тележки и подвергаются нагрузке F1. ...

... ); Годовая программа участка, расчет рабочей силы и штатное расписание ежегодно корректируется. Выше перечислены нормы времени на ремонт колесных пар, взяты из технического процесса работы колесно-роликового цеха Вагонного депо Санкт-Петербург пассажирский Московский Октябрьской железной дороги. 3. Технологический процесс ремонта колёсной пары ( при полном освидетельствовании ). ...

... движения грузовых вагонов (техническая и участковая скорость), среднее время простоя грузовых вагонов под грузовыми и техническими операциями, коэффициент местной работы. Железнодорожный транспорт – ведущий в транспортной системе Украины. Его ведущее значение обусловлено двумя факторами: технико-экономическими преимуществами над большинством других видов транспорта и совпадением направления и ...

0 комментариев