Навигация

Выбор подшипников качения

6 Выбор подшипников качения

Для ранее расчитанных валов назначаем шариковые радиальные подшипники легкой серии, так как все передачи прямозубые.

Тихоходный вал – подшипник №217, d = 85мм, D = 150мм,

B = 28мм, r = 3мм, С = 83200Н, С0 = 53000Н;

где С – диаметрическая грузоподъемность;

С0 – статическая грузоподъемность.

Промежуточный вал – подшипник №215, d = 75мм, D = 130мм, B = 25мм, r = 2,5мм, С = 66300Н, С0 = 41000Н.

Быстроходный вал – подшипник №209, d = 45мм, D = 85мм, B = 19мм, r = 2мм, С = 33200Н, С0 = 18600Н.

Входной вал – подшипник №207, d = 35мм, D = 72мм, B = 17мм, r = 2мм, С = 25500Н, С0 = 13700Н.

6.1 Проверочный расчет подшипников тихоходного вала

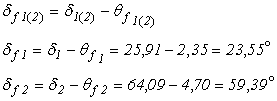

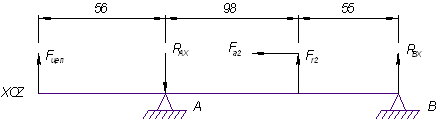

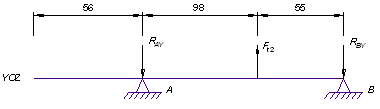

Определяем реакции опор, где насаживается подшипник №217:

![]()

![]()

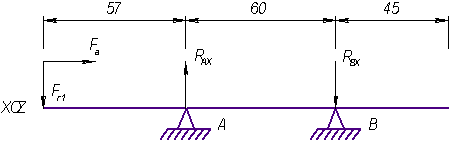

Выполняем расчет подшипника в опоре В, так как она более нагружена.

Эквивалентная динамическая нагрузка, ф.16.23[1].

Pr = (x*V*Frb+Y*Fa)*k*k = 5369H.

Ресурс подшипника в миллион оборотов, ф.16.21[1].

L = (C/Pr)p = (83200/5369)3 = 3721 мл.об.

Ресурс в часах, ф.16.22[1].

Ln = 106*L/(60*n2) = 106*3721/(60*12,5) = 4,96*106ч > 5000ч.

Условие выполняется.

Проверим подшипник на статической грузоподъемности.

Эквивалентная статическая нагрузка, ф.16.29[1].

P0 = X0*FrB+Y0*Fa = 0,6*4881+0,5*0 = 2929H < C0 = 53000H.

Условие выполняется, следовательно подшипник выбран правильно.

7 Расчет шпоночных соединений

На всех валах колеса закреплены шпонками. Шпонки призматические изготавливают из стальных прутков – углеродистой или легированной стали с пределом прочности b не ниже 500 мПа.

[см] = 80…150 мПа.

На входном валу см = 4T/(h*lp*d)<=[см], где ставится муфта.

см = 4*37,3/(8*38*32)<= [см];

см = 15 мПа<=[см] = 90 мПа;

2T/(6*lp*d)<=[

2*37,3/(10*38*32) = 6 мПа<= [] = 70 мПа.

Принимаем шпонку сечением 10Х8 и длиной равной 40мм.

На выходном вале, где сравнивается муфта:

см = 4*1757,2/(14*66*80) = 9,5 мПа <= [см] = 90 мПа;

2*1757б2/(22*66*80) = 3 мПа<= [] = 70 мПа.

Принимаем шпонку сечением 22Х14 и длиной равной 70мм.

На тихоходном валу.

см = 4*1757,2/(14*86*95) = 6 мПа <= [см] = 90 мПа;

2*1757б2/(25*68*95) = 1,7 мПа<= [] = 70 мПа.

Принимаем шпонку сечением 25Х14 и длиной равной 90мм.

Шпонки на промежуточном и быстроходном вале расчитаны на ЭВМ.

8 Выбор муфт

Для соединения отдельных узлов и механизмов в единую кинематическую цепь используются муфты, различные типы которых могут также обеспечить компенсацию смещений соединяемых валов, улучшение динамических характеристик привода, ограничение передаваемого момента, включение отдельных частей привода.

Выбор муфты производится в зависимости от диаметра вала и передаваемого крутящего момента

Tрасч. = k*Tдл. <= Tтабл.;

Tрасч. = 1*1757,2 <= Tтабл.;

1757,2 <= 16000 Н*м.

Выбираем зубчатую муфту, которая устанавливается на конце тихоходного вала.

d = 80 мм, A = 125 мм, D1 = 175 мм, D = 230 мм, D2 = 115 мм,

l = 130 мм, L = 270 мм, B = 50 мм.

Достоинство этой муфты в том, что она имеет высокую нагрузочную способность, технологичность и возможность использования в широком диапазоне условных скоростей и передаваемых моментов.

На конце входного вала, перед редуктором, ставим упругую втулочно-пальцевую муфту.

d = 32, T = 250 Н*м, D = 140 мм, L = 165 мм, l = 80 мм.

Tрасч. = 1*37,3 <= Tтабл.

37,3 <= 250 Н*м.

Данная муфта позволяет аммортизировать толчки и удары, разгрузить отдельные элементы привода от переодически изменяющихся возмущающих моментов, а также допускает некоторые радиальные и угловые смещения валов.

Условия выше приведенные выполняются, следовательно муфты выбраны правильно.

9 Смазка редуктора

Для смазки редуктора применяется авиационное масло типа МС-20, которое через горловину заливается в нижнюю часть корпуса. Подшипники смазываются так называемым масленным туманом, тоесть за счет разбрызгивания масленных капель.

В данный редуктор заливают около трех литров масла.

За уровнем масла следят при помощи маслоуказателя.

10 Список исполльзованных источников

1. Иванов М.И. «Детали машин», учебник для машиностроительных вузов – 4с. из перераб – М. Высшая школа, 1984 г, 336с.

2. ГОСТ 21354-75. Передачи зубчатые, цилиндрические, эвольвентные.

3. Анурьев В.И. Справочник конструктора машиностроителя. В – 3 – х т. Т 2 – 5-е издание. перераб и доп. – М. Машиностроение, 1980 г, 559с.

Похожие работы

... – через сливное отверстие, уровень масла показывается с помощью маслоуказателя. Смазка подшипников осуществляется тем же маслом что и зубчатые колеса путем разбрызгиванием масла. Заключение При выполнении данной курсовой работы рассчитан привод и спроектирован редуктор привода. При расчёте двухступенчатого редуктора мы выбрали двигатель 4А132S4У3, у которого мощность , частота вращения .

... 12,4-14,5 мм. Назначаем dк = 25 мм. dбк ≥ 25+3 ּ 1 = 28 мм. Назначаем dбк = 28 мм. dп = 25-3 ּ 1,5 = 21,5 мм. Назначаем dп = 20 мм. dбп ≥ 20+3 ּ 1,5 = 24,5 мм. Назначаем dбп = 25 мм. 3.2.3 Проверочный расчет валов Плоскость YOZ (вертикальная). Для определения реакции Rb воспользуемся уравнением (3.4) - Fr1 ּ 28+Fa2 ּ 45+Fr2 ּ 39+Fa1 &# ...

... . Наиболее полно требования снижения массы и габаритных размеров удовлетворяет привод с использованием электродвигателя и редуктора с внешним зацеплением. 1. Энергетический и кинематический расчет привода Мощность, потребляемую конвейером, по ф. стр.5 [1]: Pp=FtV= 4×103×1,6=6,4 кВт, где Ft– тяговое усилие на барабане, кН; V – окружная скорость Мощность, потребляемая ...

... и отдельных элементов привода [Л1] (табл. 1.2.1). Для нашего привода (рис.1): Рисунок 1 – Схема привода: 1 – электродвигатель, 2 – ременная передача, 3 – редуктор конический одноступенчатый, 4 – цепная передача. Расчетная мощность электродвигателя, кВт: ; (1.2) На основании рекомендуемых min и max величин передаточных чисел u для ...

0 комментариев