Навигация

Электропривод механизма выдвижения руки манипулятора

1. Введение

2. Выбор оптимальной системы электропривода

3. Выбор передаточного механизма и расчет мощности электродвигателя

4. Моделирование режимов работы электропривода и процессов управления

5. Разработка электрической схемы

6. Разработка конструкции

7. Методика настройки привода

8. Заключение

9. Список литературы

1. Введение

Промышленные роботы и построенные на их основе роботизированные комплексы являются перспективным средством комплексной автоматизации производственных процессов. Применение роботов позволяет существенно повысить производительность труда, эффективность действующего и вновь проектируемого оборудования, а также избавить человека от монотонных, физически тяжёлых и вредных для здоровья работ.

Роботы могут перемещать объект манипулирования с заданной скоростью по сложным пространственным траекториям. Их можно легко перенастраивать и перепрограммировать. Благодаря этим свойствам роботы успешно используют для гибкой автоматизации процессов сварки [9], окраски, сборки, обслуживания в общем, комплексе различного технологического и транспортного оборудования. В последнее время в связи с задачами комплексной автоматизации производства и освоение новых областей деятельности человека (под водой, в опасных средах, в космосе ) большое внимание уделяется автоматизации операций манипулирования- перемещение и ориентации изделий и инструмента.

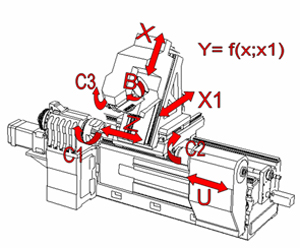

Манипуляторы при свободном перемещении рабочего органа представляют собой пространственный механизм с разомкнутой кинематической цепью. Его звенья связаны кинематическими парами пятого класса (вращательными или поступательными), оснащёнными приводами. Каждая такая кинематическая пара с приводом обеспечивает одну степень подвижности манипулятора. Число, вид и взаимное расположение степеней подвижности определяют манипуляционные возможности устройства.

Для автоматизации повторяющихся операций манипуляторы снабжаются системой программного управления. Манипуляторы с малым количеством степеней подвижности (n=1…3), работающие по жёсткой программе, называют автооператорами. Однако эти признаки условны, так как любое автоматическое устройство обычно предусматривает возможность перенастройки, в том числе замену механического программоносителя- кулачка, для старых моделей манипуляторов. Свободно программируемые автоматические манипуляторы с большим числом степеней подвижности (n=5…6), используемые в промышленном производстве, называют промышленными роботами.

2. Выбор оптимальной системы электропривода

В промышленных роботах и манипуляторах применяются пневматические, гидравлические, электрические приводы.

Электрические приводы стали значительно шире использоваться в последние годы в связи с успехами электромеханики и вычислительной техники (в системах управления). Сейчас 40…50% выпускаемых промышленных роботов имеют электроприводы. Они используются в основном в промышленных роботах при средней [7] грузоподъемности и большом числе степеней подвижности (3…6). Точность позиционирования этих приводов большая, чем в других приводах (до ![]() мм и точнее) за счёт использования систем управления с обратными связями. Преимуществами электропривода являются более высокая по сравнению с другими типами приводов экономичность, более высокий КПД, удобство сборки, хорошие регулировочные свойства. Они применяются как в позиционном так и в контурном режимах работы.

мм и точнее) за счёт использования систем управления с обратными связями. Преимуществами электропривода являются более высокая по сравнению с другими типами приводов экономичность, более высокий КПД, удобство сборки, хорошие регулировочные свойства. Они применяются как в позиционном так и в контурном режимах работы.

В электроприводе промышленных роботов с контурным управлением широко применяются двигатели постоянного тока ДПТ и вентильные двигатели. Применение ДПТ обусловлено [6] удобством и простотой регулирования скорости и момента. Для подобных целей они используются уже давно (например, в санках с ЧПУ), поэтому основные узлы схем управления достаточно хорошо отработаны, имеются типовые решения, обслуживающий персонал на предприятиях подготовлен к эксплуатации таких приводов. Однако в настоящее время появились комплектные электроприводы, классифицируемые как сервоприводы, где применяются гибридные шаговые двигатели.

По мере расширения областей применения шагового двигателя улучшались и его технические характеристики. Появились новые конструкции ШД с использованием редкоземельных магнитов, так называемые гибридные ШД, которые по стоимости, на сегодняшний день, приблизились к своим предшественникам, а по развиваемой мощности превосходят последних в несколько раз. В результате у ШД появилось дополнительное конкурентное преимущество - это высокий момент на малых оборотах вращения. Например, момент удержания ШД в 2-3 раза выше, чем у синхронного двигателя эквивалентных массогабаритных показателей. Поэтому использование ШД в ряде случаев позволяет исключить редуктор из механической системы и, следовательно, снизить себестоимость автоматической системы в целом.

Совершенствование методов управления позволило свести к минимуму отрицательные качества, присущие ШД.

Проблему пропуска шагов наиболее эффективно можно решить за счет внедрения в привод датчика позиции и использования высокопроизводительного сигнального процессора. Причем, во избежание значительного увеличения стоимости привода, возможным решением является разработка мехатронного привода на базе ШД, представляющего собой интегрированное устройство, в состав которого входит сам двигатель, система управления и датчик позиции вала. В этом случае в качестве датчика можно использовать бескорпусные ОЕМ-датчики.

При наличии двух таких компонент как сигнальный процессор и датчик позиции в одном устройстве можно отказаться от использования шаговых методов управления и построить систему управления на основе алгоритма векторного управления. Данный метод уже давно используется в сервоприводах на базе синхронных и асинхронных двигателей.

Алгоритм векторного управления основан на поддержании угла 90 градусов между текущей позицией ротора в рамках одного полюса и вектором токов в обмотках двигателя.

Как видно из графика зависимости момента от угла между текущей позицией и вектором тока максимальная эффективность достигается именно при угле 90 градусов.

При этом расчет текущего угла необходимо выполнять в реальном времени с высокой частотой, так как при формировании токов вал ротора всегда стремится в позицию, заданную вектором токов.

Такой способ обеспечивает высокую эффективность управления: исключается колебание момента, развиваемого двигателем и, как следствие - вибрация; обеспечиваются высокие динамические показатели; исключается пропуск шагов.

Помимо основного функционала, наличие на «борту» сервопривода современного сигнального процессора позволяет реализовать в рамках системы управления множество дополнительных функций, таких как:

- Программируемый логический контроллер.

- Интерполятор.

- Электронный редуктор.

- Обработка концевых датчиков.

- Контроль температуры.

- Защита от КЗ.

- Защита от пониженного и повышенного напряжения питания.

- Торможение с регулированием вырабатываемого противо ЭДС.

Наличие перечисленных функций позволяет увеличить надежность системы, снизить износостойкость оборудования, а в ряде случаев исключить внешний контроллер управления движением.

Использование передовых методов управления делает возможным применение шаговых двигателей в современных сервосистемах наряду с сервоприводами на базе синхронных и асинхронных двигателей. В свою очередь, использование мехатронного подхода обеспечивает снижение себестоимости такого привода до приемлемых значений, что традиционно свойственно шаговым приводам.

Похожие работы

... суппорта, наибольшее перемещение суппорта, шаг нарезаемой резьбы. Для токарной операции выбираем токарно-фрезерный обрабатывающий центр с ЧПУ мод. 1730Ф6, предназначенный для комплексной обработки деталей типа тел вращения На станке возможно выполнение следующих операций: - наружного точения цилиндрических и фасонных поверхностей; - растачивания, сверления, развертывание отверстий соосных ...

... мощности они не создают заметных затруднений при эксплуатации. Поэтому перевод промысловых подъемников на дизели следует признать мероприятием, вполне обоснованным как технически, так и экономически. 2. Расчет деталей подъемника Выбрать диаметр и тип каната для оснастки талевой системы. Решение. Из выбранного оборудования для талевой системы видно, что оно рассчитано на канат диаметром ...

0 комментариев