Навигация

Эксплуатация и ремонт центробежного насоса

1. Общие сведения о цехе

1.1 Назначение и продукция цехаЦех предназначен для получения гранулированного карбамида, введён в эксплуатацию:_________________________________________________

Первоначальная проектная мощность цеха – 360 тыс. тонн в год карбамида.

После реконструкции цеха в 1973 году мощность цеха установлена 440 тыс. тонн в год карбамида.

На данный момент мощность цеха снижена до 360 тыс. тонн в год.

1.2 Структура цеха и характеристика участков

В состав цеха входят следующие установки – установка синтеза, установка переработки и установки расфасовки.

1.2.1 Установка синтеза состоит из следующих узлов:

1.Узел приема аммиака - предназначен для приема жидкого аммиака со склада объекта 1516. Прием аммиака идет под давлением не менее 11 кг/см2 максимальный объем хранения аммиака 12 м3 , оборудование расположено на наружной территории установки, категория пожарной опасности процесса Б, класс В-16.

2.Узел синтеза предназначен для получения сплава карбамида из газообразного углекислого газа и аммиака под давлением 195 +; - 5 кг/см2 и температуре 178-1950С.

3.Узел дистилляции предназначен для концентрации раствора карбамида до 70% для выделения не вступивших в реакции аммиака, углекислоты и возвращения их в цикл виде углеаммонийных солей процесс идет при давлении 15-18 кг/см2 и температуре 150 – 1620С.

4.Узел выпаривания - предназначен для дальнейшего концентрирования раствора карбамида за счет выпаривания раствора под вакуумом и подаче раствора на гранбашню об. 1510/2.

5.Узел абсорбции предназначен для очистки инертных газов и сдувочных газов от газообразного аммиака с последующим выбросом на 100 м трубу (свечу). После ведется при температуре 35-450С, давлении не более 0,6 кг/см2.

6.Узел десорбции предназначен для очистки воды, которая образуется в процессе синтеза карбамида и выпаривания раствора. Процесс идет в две стадии при давлении на 1стадии 4 кг/см2, температуре 110 - 140. °С, на 2 стадии давление не более 0,6 кг/см2, температуре 110- 120 С.

1.2.2 Назначение и описание установки переработки

1 Назначение узла ректификации.

Узел ректификации предназначен для извлечения аммиака из аммиачной воды, образующейся в процессе производства карбамида.

2 Назначение узла выпаривания.

Узел выпаривания предназначен для переработки раствора карбамида посредством его выпаривания до концентрации 99.7 - 99,9% и кристаллизации для получения готовой продукции. Раствор карбамида с концентрацией 60 - 70 % из сборника поз.22, 69 насосами поз.23 подается в бак поз.120

1.2.3 Устройство и назначение установки расфасовки

Гранулированный карбамид из нижней части грануляционной башни скребковым механизмом поз.G-401 по течкам сбрасывается на транспортер поз. G-501, который подается в ковшовый элеватор поз. G-601/2 и далее поток распределяется:

1. на транспортер Р-201, проходит весы Р-401, на транспортер Р-701А и через сбрасывающую тележку Р-801 в буферный склад карбамида или с транспортера Р-701В, которым подается на расфасовочные машины Р-1703В, Р-1705В или при переключении транспортера в обратную сторону, на отгрузку карбамида насыпью.

2. на транспортер К-501, затем на весы Р-301 и транспортером Р-101. Р-501 через сбрасывающую тележку Р-601 сбрасывается на склад гранулированного карбамида.

Со второй очереди карбамид подается транспортером поз.171. 173 на транспортер Р-202, откуда транспортером Р-701В в расфасовочные машины Р-1703В, Р-1705В или минуя транспортер Р-701В в расфасовочные машины Р-1703В, Р-1 704В, Р-1706В.

При отсутствии вагонов или автомашин для отправки карбамида потребителям, поступает на продольный ленточный конвейер Р-501 А, проходящий вдоль склада.

1.3 Основное оборудование цеха

В цехе № 24 находится оборудование, приведенное в таблице 1.1

Таблица 1.1 – Краткая характеристика технологического оборудования цеха №24

| №№ п/п | Наименование оборудования (тип, наименование аппарата, назначение и т.д.) | Номер позиции по схеме, индекс | Кол-во, шт. | Материал |

| 1 | 2 | 3 | 4 | 5 |

| 1 | Углекислотный компрессор ф. «Борзиг» | В-101 | 3 | Разный |

| 2 | Влагоотделитель | 2 2а | 1 1 | Ст 3сп Ст 3сп |

| 3 | Углекислотный компрессор ф. «Mаннесман-Меер», Тип BF-320 | 3-1 | 2 | Разный |

| 4 | Аммиачный насос низкого давления Тип ЦГ 100/32-К-15-2-У2 | В-301 В-302 | 4 | 12Х18Н10Т |

| 5 | Танк жидкого аммиака | В-401 | 1 | КР-41 (Н-П) |

| 6 | Буфер жидкого аммиака | 15 | 1 | Х18Н10Т |

| 7 | Центробежный насос Тип SHK-5XI | 25-41 25-41А | 2 | Разный |

| 8 | Центробежный насос Тип НГК 4х1 | 25-40 25-40А | 2 | Разный |

| 9 | Аммиачный насос высокого давления ф. «Сигма»Тип - 6Н | 12-1 | 2 | Разный |

| 10 | Холодильник жидкого аммиака | В-701А | 2 | Х18Н10Т |

| 11 | Подогреватель жидкого аммиака | С-101 С-102 | 4 | Ст.3-рубашка Ст.20 – труба |

| 12 | Смеситель | С-201 С-202 | 4 | Х17Н13М3Т - футеровка Ст.20 – корпус |

| 13 | Насос добавочной воды ф. «Перони» Тип - 3039 | Д-901 Д-902 | 4 | ArSi 316 |

| 14 | Разделительный сосуд | 8-1р | 2 | Ст.20 |

| 15 | Буферный танк аммиачной воды | Д-1001 | 1 | КР-41 (Н-П) |

| 16 | Буферный танк аммиачной воды | 75 | 1 | Х18Н10Т |

| 17 | Сепаратор 2-й ступени дистилляции | Д-1201 | 4 | Х5СrNiMo 18-12 |

| 18 | Конденсатор 2-й ступени дистилляции | Д-1301 | 4 | Х5CrNi 18-9 |

| 19 | Емкость постоянного напора | Д-1401 | 4 | Х5CrNi 18-9 |

| 20 | Карбаматный насос 2-й ступени ф. «Вортингтон» Тип VTE-2,57 x 127 мм | Д-1501 | 3 | Разный |

| 21 | Водяной насос высокого давления ф.«Сигма»Т3-100 | 56 | 1 | Ст.35 |

| 22 | Сборник раствора карбамида | Е-101 Е-201 | 4 | Х5CrNi18-9 X5СrNiMo 18-12 |

| 23 | Насос раствора карбамида Х80-50-250а-К-СД-У2 | Е-301 Е-302 | 2 | Х18Н10Т |

| 24 | Насос раствора карбамида Х90/85Е-СД | 23-1 | 2 | Х18Н10Т |

| 25 | Ректификационная колонна 2-й ступени | Д-1701 | 4 | Х5CrNiMo 18-12 |

| 26 | Бак постоянного напора | Е-401 | 2 | Х5CrNi 18-9 |

| 27 | Гидрозатвор | Е-601 | 1 | Х5CrNi 18-9 |

| 28 | Бак со сбавленным давле-нием (вакуум-испаритель) | Е-701 | 4 | Х5CrNi 18-9 |

| 29 | Поверхностный конденсатор | 29-1 29-2 | 2 | Х18Н10Т Ст.3 |

| 30 | Поверхностный конденсатор | М-1202 | 1 | Х5CrNi 18-9 |

| 31 | Испаритель 1-й ступени выпарки | F-101 | 4 | Х5CrNi18-2 |

| 32 | Сепаратор 1-й ступени выпарки | F-201 | 4 | X5CrNi 18-2 |

| 33 | Конденсатор 1-й ступени выпарки | F-301 | 4 | X5CrNi 18-9 |

| 34 | Пароструйный эжектор 1-й ступени | F-401 | 4 | Чугун |

| 35 | Центробежный насос Тип 2-х-4х2Н-2Г/АХЕ50-32-200Н-55-У2 | 132-1 132-2 | 2 | Разный |

| 36 | Центробежный насос Тип 2АЦСН-5х2/АХЕ-50-32-200Н-55У2 | 165-1 165-2 | 2 | Разный |

| 37 | Гидрозатвор | 166 | 1 | Х18Н10Т |

| 38 | Гидрозатвор | Е-1 | 1 | Х18Н10Т |

| 39 | Хвостовой конденсатор | 181-1 181-2 | 2 | Х18Н10Т |

| 40 | Насос раствора карбамида Тип ХО-50-32-250Д-К-СД-У2 | F-1001 F-1002 | 4 | Х18Н10Т |

| 41 | Центробежный насос раствора карбамида Тип ХО-50-32-250-К-55-У2 | 133-1 133-2 | 3 | Х18Н10Т |

| 42 | Насос раствора карбамида Тип ХО-50-32-250-К-СД | 133-15 | 2 | Х5CrNi 18-9 |

| 43 | Фильтр раствора карбамида | 134 | 1 | X18H10T |

| 44 | Гранулятор | G-201 | 4 | Разный |

| 45 | Вентилятор гранбашни фирмы «Кикенс» ФРГ Тип SBE № 81406 | G-301 G-302 | 4 | Разный |

| 46 | Вентилятор гранбашни Тип У-12 № 16 | 136-1 | 4 | Разный |

| 47 | Скребок ф. «Френденхаген» | G-401 | 2 | Разный |

| 48 | Сборник аммиачной воды | N-101 | 2 | Х5CrNi 18-9 |

| 49 | Абсорбер 1-й ступени | N-201 | 2 | Х5CrNi 18-9 |

| 50 | Холодильник абсорбции | N-301 | 2 | Х18Н10Т |

| 51 | Холодильник абсорбции | 41А | 1 | Х5СrNi18-9 |

| 52 | Центробежный насос Тип АСР 20-6/4 | N-401 | 2 | Х5CrNi 18-9 |

| 53 | Центробежный насос ф. «Сигма» Тип 150 NCП | 30-1 | 2 | Разный |

| 54 | Десорбер 1-й ступени | N-501 | 2 | Х5CrNi 18-9 |

| 55 | Выносной кипятильник | N-501А | 2 | Х18Н10Т |

| 56 | Центробежный насос Тип Х 80-50-3150-К-СД-У2 | N-701 N-702 | 2 | Разный |

| 57 | Гидрозатвор | N-801 | 1 | Х5CrNi 18-9 |

| 58 | Насос конденсата соковых паров Тип Х 80-50-250а-К-СД-У2 | N-901 N-902 | 2 | Разный |

| 59 | Абсорбер 2 ступени | 312-1 | 2 | Х18Н10Т |

| 60 | Абсорбционная колонна вихревого типа (вихревой абсорбер) | 43 | 1 | 12Х18Н10ТТ |

| 61 | Колонна ректификации аммиачной воды | 332-1 | 2 | Х17Н13М2Т |

| 62 | Теплообменник 10-ти секционный | 333-1 | 2 | Х17Н13М2Т |

| 63 | Кипятильник | 334-1 | 2 | 10Х17Н13М2Т |

| 64 | Конденсатор | 335-1 | 2 | Х18Н10Т |

| 65 | Насос плунжерный для аммиачной воды ф. «Сигма» Тип МТР-85-80 | 336-2 | 1 | Х16Н9Т |

| 66 | Насос плунжерный для ам-миачной воды ф. «Перони» Тип 3039 | 336-1,3 | 2 | ArSi316 |

| 67 | Успокоитель | 337-2 | 1 | Х17Н13М2Т |

| 68 | Холодильник | 338 | 1 | Х18Н10Т |

| 69 | Буфер аммиака | 339-1 | 2 | Х18Н10Т |

| 70 | Транспортер | G-501 | 1 | Cт.20 |

| 71 | Ковшовый элеватор ф. «Хеккель» | G-601 | 4 | Ст.20 |

| 72 | Транспортер | Р-201 | 2 | Ст.20 |

| 73 | Весы бункерные | Р-401 | 3 | Ст.20 |

| 74 | Сбрасывающая тележка | Р-601 | 2 | Ст.20 |

| 75 | Кратцер-кран ф. «Хеккель» | Р-901 | 1 | Разный |

| 76 | Транспортер | Р-1001 | 1 | Ст. 20 |

| 77 | Ковшовый элеватор | Р-1101 | 1 | Ст. 20 |

| 78 | Виброгрохот ф. «Ковит-Робенс» Тип М5-9 | Р-1201а | 1 | Ст. 20 |

| 79 | Дезинтегратор | Р-1201с | 1 | Сборка |

| 80 | Бункер | Р-1601 | 1 | Ст. 20 |

| 81 | Расфасовочные машины «Велокс» Модель ВРР-2м, ФРГ | Р-1701 Р-1702 | 6 | Ст. 20 |

| 82 | Транспортер | Р-1801 | 5 | Ст. 37 |

| 83 | Вагонопогрузчик | Р-1804 | 3 | Ст. 3 |

| 84 | Транспортер | 1711 | 2 | Ст. 20 |

| 85 | Сборник аммиачной воды | Е-7 | 4 | Ст.20 |

| 86 | Центробежный насос аммиачной воды Тип Х 80-50-200-К-СД-У2 | 64-3 | 1 | Х18Н10Т |

| 87 | Ресивер воздуха КИП | Р-1 | 1 | Ст. 20 |

| 88 | Емкость для КФК | Е-4-1/2 99-3 | 2 1 | Х5CrNi 18-9 X18H10T |

| 89 | Насос центробежный для перекачки КФК Тип Х 80-50-250-К-СД | Н-4 | 1 | Разный |

2. Организация и планирование ремонтных работ

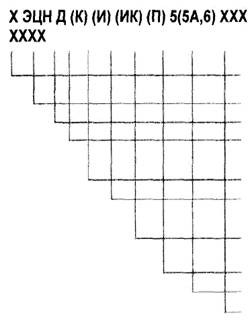

Составление графиков ППР основного оборудования

Планирование ремонта оборудования с учётом следующих факторов :

а) установленного ремонтного цикла и его структуры ;

б) обеспечения выполнения установленной программы выпуска продукции;

в) ритмичности и особенностей поставки сырья, реагентов и других необходимых материалов предприятиями-поставщиками;

г) возможности ремонтной службы предприятия;

д) взаимосвязи технологических установок;

е) периодичности освидетельствования и испытания сосудов.

На основании нормативов и результатов эксплуатации в предыдущем периоде начальником и механиком установки составляется проект годового плана-графика ремонта оборудования, который представляется в отдел главного механика завода. Службой главного механика составляются сводные годовые планы-графики.

Годовой план-график ремонта установки согласовывается с главным специалистом организации, а в части капитальных ремонтов с собственными подрядными организациями, утверждается руководителем предприятия.

Годовой план-график ремонта оборудования (кроме резервуаров) утверждается главным механиком завода.

Годовой план-график ремонта резервуаров утверждается главным инженером.

На основании утверждённых планов-графиков при необходимости составляются месячные графики ремонта. Месячные графики составляются не позднее двадцать пятого числа предшествующего планируемому месяцу.

Похожие работы

... Рабочие колеса не должны иметь износа лопаток и дисков от коррозии и эрозии более 25% от их номинальной толщины. Изгиб лопаток не допускается. 4.2.2 Ведомость дефектов на ремонт центробежного насоса Таблица 4.3 - Ведомость дефектов на ремонт насоса Наименование узлов и деталей подлежащих ремонту Характер неисправности Метод устранения Необходимые материалы Наименование Кол-во Ед. ...

... и необходимый объем восстановительных работ. На основании ведомости дефектов составляют спецификацию необходимых для капитального ремонта материалов и смету стоимости ремонтных работ. 2. Ремонт и монтаж центробежных насосов 2.1 Виды ремонтов Плановый осмотр (ревизию) проводят через каждые 200—250 ч работы агрегата. Объем работ, выполняемых при этом, зависит от типа насосов. Обычно при ...

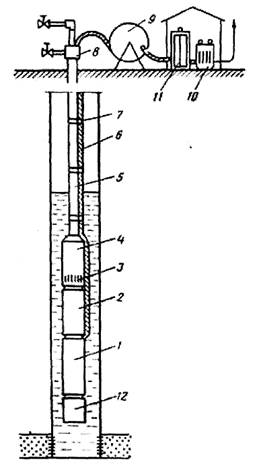

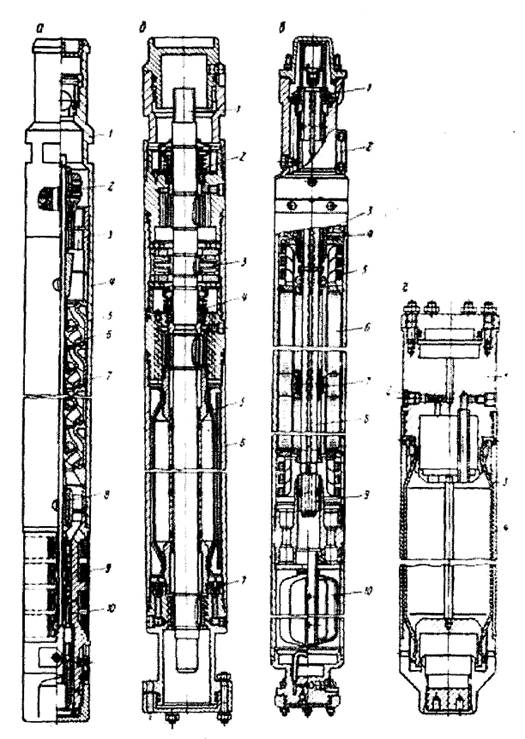

... двух и более пластов одной скважиной. Такие конструкции по существу являются приспособлениями известных элементов стандартной установки погружного насоса для работы в скважине в сочетании с другим оборудованием (газлифт, ШСН, фонтан ПЦЭН и т. д.). 5. Специальные установки погружных центробежных насосов на кабель-канате. Стремление увеличить радиальные габариты ЭЦЭН и улучшить его технические ...

... полости колонны труб и гидравлически связанную с выходом. 2.2.Обоснование выбранного прототипа.Большое значение имеют погружные центробежные насосы для нефтедобывающей промышленности. Скважины, оборудованные установками погружных центробежных электронасосов, выгодно отличаются от скважин, оборудованных глубинонасосными установками. Применение такого оборудования позволяет вводить скважины в ...

0 комментариев