Навигация

Расчёт изотерм на поверхности свариваемого материала

3.4 Расчёт изотерм на поверхности свариваемого материала

Построение изотерм производим аналитическим методом. Для этого выведем уравнение изотермы, опираясь на уравнение предельного состояния процесса.

Пусть требуется построить изотерму для некоторой температуры Т. Подставив эту температуру в уравнение предельного состояния, получим:

Затем, учитывая ![]() и произведя несложные преобразования, получим:

и произведя несложные преобразования, получим:

откуда вытекает

.

.

Преобразуя относительно у, получим в итоге:

.

.

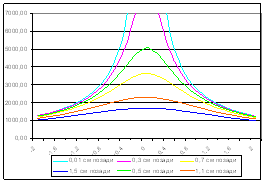

Рассчитываем изотермы в пределах от х=-0,8 см до х=46,45 см. приведены Графики изотерм представлены ниже.

Данные изотермы построены для температур Тнир, ТАС1, ТАС3, ТМн (перечислены в порядке возрастания эксцентриситета вдоль оси ОХ).

3.5 Расчёт распределения температур в поперечном сечении шваПроводим расчёт распределения температур в поперечном сечении шва, т. е. вдоль оси Y, на поверхности металла при х={1; 2; 3; 4} см. Расчёт ведем по формуле, выведенной в разделе 4.3. Графики представлены ниже.

Термический цикл точек сварного соединения.

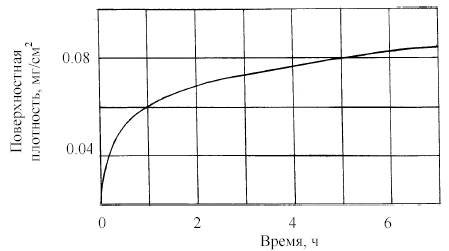

Термический цикл строим для ![]() . По формуле для ширины зоны с температурой выше заданной,

. По формуле для ширины зоны с температурой выше заданной,  см. Для построения графика используем формулу

см. Для построения графика используем формулу

.

.

График представлен ниже.

3.6 Определение протяжённости отдельных участков в ЗТВ

3.6 Определение протяжённости отдельных участков в ЗТВ Величина ЗТВ зависит от способа сварки, её режима, химического состава свариваемого и присадочного металла, физических свойств свариваемых металлов, и т. д. Увеличение сварочного тока, снижение скорости сварки увеличивают ширину ЗТВ.

Протяжённость отдельных участков ЗТВ для стали 30ХМА определим из строения ЗТВ для данного сварного соединения. Температурные интервалы участков:

1. участок неполного расплавления: ![]() ,

,

2. участок перегрева: ![]() ,

,

3. участок нормализации: ![]() ,

,

4. участок неполной перекристаллизации: ![]() ,

,

5. участок рекристаллизации: ![]()

6. участок синеломкости: ![]() .

.

Для определения протяжённости отдельных участков ЗТВ необходимо построить график распределения максимальных температур в поперечном сечении шва.

Для построения этого графика используем формулу

![]() (7.12 [1]).

(7.12 [1]).

График распределения максимальных температур в поперечном сечении шва показан ниже.

Ширины зон с температурами, превышающими характерные температуры, приведены ниже:

| ширина участка | |||

| Тпл | 1536 | 0,57 | см |

| Тпере | 1500 | 0,58 | см |

| Тпере2 | 1100 | 0,61 | см |

| Тнорм | 905 | 0,78 | см |

| Тнпкр | 727 | 0,80 | см |

| Трекр | 450 | 0,94 | см |

| Тсине | 200 | 0,96 | см |

Откуда можно видеть, что ширины соответствующих зон составляют:

| ширина зоны | в см |

| Неполного расплавления | 0,01 |

| Перегрева | 0,03 |

| Нормализации | 0,17 |

| Неполной перекристаллизации | 0,02 |

| Рекристаллизации | 0,14 |

| Синеломкости | 0,02 |

4. Анализ процесса формирования первичной структуры сварного соединения

Кристаллизация расплавленного металла состоит из двух элементарных параллельно протекающих процессов: зарождения зародышей, или центров кристаллизации, и роста этих центров кристаллизации.

В зависимости от способов образования зародышей различают гомогенную и гетерогенную кристаллизацию. В чистом от примесей металле при охлаждении зародыши образуются из наиболее крупных фазовых флуктуаций жидкой фазы, выделение которых связано с флуктуациями энергии (гомогенное зарождение). В технических металлах всегда имеются дисперсные включения примесей, на поверхности которых и происходит образование центров кристаллизации (гетерогенное зарождение).

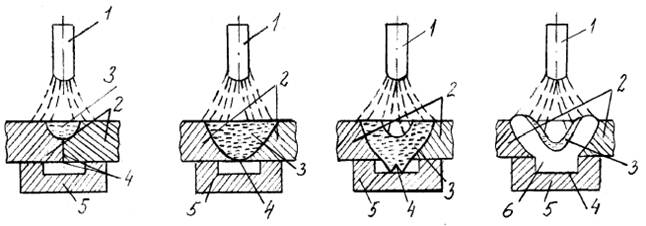

В результате воздействия сварочного источника тепловой энергии основной металл начинает плавиться, а металл, ограниченный изотермой Т=Тпл, образует сварочную ванну. Сварочная ванна перемещается по свариваемому изделию вместе с источником тепловой энергии. После затвердевания расплавленного металла сварочной ванны образуется шов.

На кристаллизацию расплавленного металла сварочной ванны оказывают влияние следующие условия:

- наличие в ванне центров кристаллизации в виде зёрен основного металла на границе раздела твёрдого и жидкого металла;

- происходящий параллельно кристаллизации ввод в сварочную ванну движущимся источником тепловой энергии, скорость движения которого определяет скорость перемещения фронта кристаллизации;

- малый объём и небольшое время существования сварочной ванны, большие средние скорости роста кристаллов;

- значительный градиент температур в ванне, перегрев металла в центре шва;

- интенсивное перемешивание металла ванны;

- воздействие на кристаллизующийся металл термодеформационного цикла сварки.

В процессе кристаллизации металла шва формируется его первичная структура[1], определяемая формой, размерами, взаимным расположением кристаллитов, размером дендридных образований и фазовых выделений. Форма межфазной поверхности фронта кристаллизации может быть плоской (при стыковой сварке стержней), цилиндрической (сварка пластин встык с полным проплавлением), пространственной (сварка массивного изделия).

При затвердевании расплавленного металла сварочной ванны преобладает гетерогенный процесс кристаллизации, и только в центре шва возможна гомогенная кристаллизация.

Под влиянием конкретных тепловых и кинетических условий кристаллизации металла шва, химического состава сплава, градиента температуры, скоростей сварки и кристаллизации в различных зонах шва, возможно образование разных первичных структур – столбчатой, полиэдрической. Эти структуры могут быть ячеистыми, ячеисто-дендридными, дендридными.

Скорость кристаллизации Vкр и градиент температур в жидкой фазе grad(T) оказывающий наиболее существенное влияние на образующуюся структуру, можно рационально подбирать и изменять при сварке. Температурный градиент в жидкости может быть повышен увеличением тепловой мощности дуги путём изменения режима сварки в сторону увеличения тока и напряжения, либо понижен при предварительном подогреве.

Первичная структура шва оказывает большое влияние на многие свойства наплавленного металла, особенно если в недалёком будущем его не подвергать термообработке, прокатке или ковке. Поэтому важно, чтобы первичная структура была зернистой и, по возможности, равноосной. Тогда свойства металла будут достаточно высокими и без термообработки.

Пути регулирования процессов первичной кристаллизации:

- для уменьшения химической неоднородности и повышения стойкости металла к образованию горячих трещин, необходим подбор оптимального соотношения между шириной В и глубиной Н сварочной ванны.

- чтобы получить металл высокой прочности и пластичности, стойкий к возникновению кристаллизационных трещин, необходимо измельчать его структуру, что можно, в частности, достигнуть введением в сварочную ванну элементов-модификаторов (бор, титан, ванадий, ниобий, цинк и т.д.), либо искусственным повышением скорости кристаллизации.

- введение в сварочную ванну элементов, способствующих образованию избыточных фаз типа твёрдого раствора, первичных карбидов, что имеет особое значение при сварке легированных сталей и цветных металлов.

- воздействием на ванну ультразвуком, механическими вибрациями, электромагнитным полем.

5. Анализ процессов в ЗТВ

В процессе сварки происходит изменение структуры и свойств участков основного металла, прилегающих к шву.

Зона термического влияния (ЗТВ) – участок основного металла, примыкающий к сварному шву, структура и свойства которого вследствие теплового воздействия сварочного источника тепловой энергии изменяются.

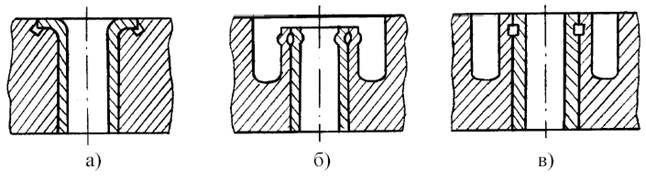

ЗТВ имеет несколько структурных участков, отличающихся формой и строением зерна, в зависимости от температуры нагрева.

Участок неполного расплавления – переходный от наплавленного металла к основному. На этом участке образуется соединение и проходит граница сплавления. Он представляет собой очень узкую область основного металла, нагретого ниже линии ликвидуса, но выше линии солидуса. В этой зоне наблюдается значительный рост зёрен и скопления примесей, поэтому этот участок обычно является слабым местом сварного соединения, обладая пониженной прочностью и пластичностью.

Участок перегрева – область основного металла, нагреваемого до температурного диапазона 1100..1500°С. Металл этого участка претерпевает аллотропическое превращение Feα→Feγ. Металл этой зоны отличается крупнозернистой структурой и пониженными механическими свойствами.

Участок нормализации – область металла, нагреваемая до температур 905-1100°С. Металл этого участка обладает высокими механическими свойствами, ввиду мелкозернистой структуры.

Участок неполной перекристаллизации – зона, металл которой нагревается до 727–905°С. Неполная перекристаллизация этого участка обусловлена недостатком времени и низкой температурой нагрева. Структура состоит из мелких перекристаллизовавшихся и крупных зёрен. По сравнению с участком нормализации, механические свойства несколько понижены.

Участок рекристаллизации – область металла, нагреваемого до температур 380–727°С. Рекристаллизация – изменение структуры деформированного металла при его нагреве выше определённой температуры. При этом искажённая кристаллическая структура переходит в ненапряжённую.

Участок старения (синеломкости) – нагреваемый до 200–380°С металл – переходный между ЗТВ и основным металлом. Спустя некоторое время могут происходить процессы старения в связи с выпадением карбидов и нитридов железа. Заметных структурных превращений нет.

6. Оценка технологической прочности сварного соединения 6.1 Горячие трещины сварного соединения

Горячими трещинами называются хрупкие межкристаллитные разрушения в шве или ЗТВ, возникающие в области температурного интервала хрупкости в результате воздействия термодеформационного сварочного цикла. Горячие трещины чаще всего возникают в сплавах, обладающих выраженным крупнокристаллитным строением, с повышенным содержанием локальных концентраций легкоплавких фаз. Согласно общепринятым представлениям, они возникают в том случае, если интенсивность нарастания деформаций в металле сварного соединения в период остывания приводит деформациям большим, чем его пластичность в данных температурных условиях.

Образование горячих трещин определяется тремя основными факторами: пластичностью металла в ТИХ, значением этого интервала и характером нарастания деформаций при охлаждении.

Для уменьшения склонности сварных соединений к образованию горячих трещин необходимо в процессе производства стремиться к такому набору свойств свариваемого сплава в ТИХ, а также технологических приёмов и конструктивному оформлению узлов, которые бы обеспечили наименьшие деформации. Для этого необходимо стремиться к уменьшению ТИХ и снижению темпов роста деформаций.

Все известные способы повышения технологической прочности в конечном итоге сводятся к следующим:

1. Изменение химического состава

2. Выбор оптимального режима сварки

3. Применение рационального типа конструкции и порядка наложения сварных швов.

Из методов количественной оценки технологической прочности широкое распространение получил метод, изобретённый в МВТУ им. М.Э. Баумана. Сущность его состоит в следующем: испытуемый шов деформируется в ТИХ с заданным темпом нарастания деформаций, вплоть до полного исчерпания пластичности. Показателем сопротивляемости образованию горячих трещин служит максимальная скорость деформации, при которой трещины ещё не образуются.

.

.

Для стали 30ХМАнайдем

Если HСS < 4, то горячие трещины в сварном соединении не образуются. Для стали 30ХМА характерно образование горячих трещин.

6.2 Холодные трещины сварного соединенияХолодные трещины – локальное хрупкое межкристаллическое разрушение металла сварных соединений – частый дефект при соединении углеродистых и легированных сталей, претерпевающих при сварке частичную или полную закалку. Они могут возникать во всех зонах сварного соединения и располагаются параллельно или перпендикулярно оси шва. Холодные трещины образуются после окончания сварки, ниже температуры 420–370 ºС, в течение последующих суток. Излом холодных трещин светлый, без заметных следов окисления.

Основные факторы, влияющие на образование холодных трещин:

1. Структурное строение металла сварного соединения, характеризуемое наличием составляющих мартенситного и бейнитного типа

2. Концентрация диффузионно–подвижного водорода в зоне зарождения трещины

3. Уровень растягивающих сварочных напряжений I рода.

Способы борьбы с холодными трещинами направлены на уменьшение или устранение отрицательного действия основных факторов, обуславливающих их образование. Наиболее часто для предупреждения возникновения холодных трещин применяют предварительный и/или последующий подогрев сварного соединения. При невозможности подогрева применяют низкий или высокий отпуск сварных узлов непосредственно после сварки.

Способы оценки склонности к образованию холодных трещин подразделяют на : а) по характеру оценки – косвенные и прямые; б) по характеру критерия оценки – качественные и количественные; в) по характеру применения критерия оценки – сравнительные и абсолютные. Косвенные способы позволяют оценивать склонность к трещинам расчётным путём по химическому составу стали без испытания соединения. Один из таких способов – оценка потенциальной склонности стали по значению эквивалента углерода Сэкв.

![]()

где H — содержание диффузионного водорода, см3/100г;

KО — коэффициент жесткости соединения;

d— толщина металла, мм.

Для стали 30ХМАнайдемпараметр трещинообразования

При РW < 0.285 холодные трещины в сварных соединениях не образуются. Для стали 30ХМА образование холодных трещин характерно.

Заключение

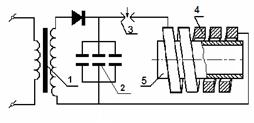

Сталь 30ХМА ограниченно сваривается, но желательно получение состава металла шва, близкого к основному металлу. Данная сталь может образовывать горячие и холодные трещины, поэтому есть необходимости в подогреве и последующей термообработке. Сварку можно производить как на постоянном, так и на переменном токах. Данному типу источника соответствует автоматическая дуговая сварка под флюсом встык за один проход.

Список использованной литературы

1. Теория сварочных процессов. Под ред. В.В. Фролова.- М.: Высшая школа, 1998.- 559 с.

2. Кох Б.А. Основы термодинамики металлургических процессов сварки. - Л.: Судостроение. 1975.- 219 с.

3. Макаров Э.Л. Холодные трещины при сварке легированных сталей. М.: Машиностроение, 1981.- 247 с.

4. Сварка в машиностроении. Справочник. Т. 1 - 4, - М.: Машиностроение, 1978.- 1979.

5. Марочник сталей / В.Г. Сорокин, А.В. Волосникова, С.А. Вяткин и др.; Под общ. ред. В.Г. Сорокина. – М.: Машиностроение, 1989. – 640с.

6. Машиностроительные стали. Справочник./ В.Н. Журавлев, О.И. Николаева. – М.: Машиностроение, 1981. – 391с.

[1] т.е. структура, образующаяся при переходе расплавленного металла из жидкого состояния в твёрдое

Похожие работы

... влияния неодновременного включения блоков конденсаторных батарей. При этом рассматривался процесс обжима трубчатых заготовок из алюминиевого сплава АМг2М диаметром 27 мм, 57 мм, 87 мм и толщиной 1,2 мм одновитковым, четырехвитковым цилиндрическим, индуктором-концентратором. Рассматривалось пять типов магнитно-импульсных установок основные характеристики, которых приведены в табл.5.1. Таблица ...

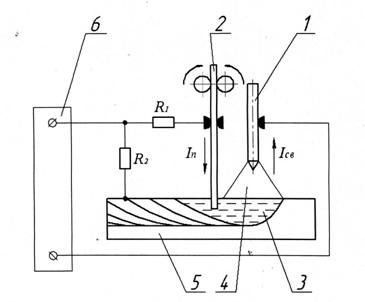

... о снижении силы давления дуги на сварочную ванну остается актуальным. 1.4 Цель и задачи исследования Целью настоящей работы является исследование процесса сварки вольфрамовым электродом в аргоне с присадочной проволокой титанового сплава ОТ4 применительно к проблеме повышения качества формирования швов при сварке с повышенной скоростью. Для достижения поставленной цели решались следующие ...

... элементов или конструкций из отожженного металла. Максимальная температура подогрева должна быть не выше температуры отжига для применяемого алюминиевого сплава. К числу технологических особенностей сварки алюминия необходимо отнести и предварительный подогрев. Он имеет важное значение в виду того, что окисная пленка на поверхности свариваемых алюминиевых металлоконструкций прекрасно адсорбирует ...

... или совместным действием того и другого. Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы. Сварка - экономически выгодный, высокопроизводительный и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения. ...

0 комментариев