Навигация

10. Число ремней передачи.

Z =

P - мощность двигателя

Cp - коэффициент режима работы |табл.7.10, с.136|, Cp = 1, 2

P0 - мощность для передачи одним ремнем данного типа |табл.7.8, с.132|, P0 = 1,45 кВт, СL - коэффициент длины ремня |табл.7.9, с.135|, СL = 0,93, Сα - коэффициент угла обхвата, Сα = 0,95, СZ - коэффициент, учитывающий число ремней в передаче, СZ = 0,95

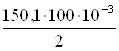

z = ![]() = 2, 47 z = 3

= 2, 47 z = 3

11. Натяжение ветви ремня.

F0 =

v - скорость ремня, м/с

θ - коэффициент, учитывающий центробежную силу, зависит от типа ремня |2, с.136|, для сечения А θ = 0,1 (Н·с2) /м2

v = ![]()

ω1 =  =

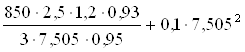

= ![]() = 150,1 c-1

= 150,1 c-1

v =  = 7,505 м/с

= 7,505 м/с

F0 =  = 123,66 Н

= 123,66 Н

12. Сила, действующая на вал.

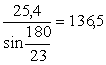

FB = 2F0zsin![]() , FB = 2·1223,66·3· sin

, FB = 2·1223,66·3· sin![]() = 720 Н

= 720 Н

13. Ширина шкива. |табл.7.12, с.138|

В = (Z - 1) е + 2f

Z - число ремней

e, f - размеры канавок в зависимости от типа ремня, F = 10, 0, e = 15, 0

B = (3 - 1) · 15 + 2 · 10 = 50 мм

3.4 Расчет цепной передачи

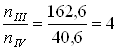

Исходные данные: мощность на валу ведущей звездочки PIII = 2,28 кВт, передаточное отношение Uц. п. = 4, предельная частота вращения ведущей звездочки nIII= 162,6 об/мин, nIV = 40,6 об/мин (ведомой). Смазывание периодическое.

1. Выбираем цепь приводную, одноступенчатую, роликовую и определяем шаг цепи по формуле:

t = 2,8 ·  ,

,

где Т1-вращающий момент на ведущей звездочке;

Т1= , Т1 =

, Т1 = ![]() = 147 Н·мм;

= 147 Н·мм;

Кэ - коэффициент эксплуатации

Кэ = Кд· Ка· Кн · Кр· К см· Кп;

Кд - коэффициент, зависящий от характера нагрузки,

Кд = 1,25 - при умеренной ударной нагрузке;

Ка - коэффициент, учитывающий влияние межосевого расстояния:

если

а = (30-50) · t, то Ка = 1;

Кн - коэффициент, учитывающий наклон цепи, Кн = 1;

Кр - коэффициент натяжения цепи, Кр = 1,25 - при периодическом натяжении;

Ксм - коэффициент смазки, Ксм = 1,5 - при периодической смазке;

Кр - коэффициент, учитывающий сменность работы, Кр = 1,2 - при работе в две смены;

Кэ=1,25· 1· 1· 1,25· 1,5· 1,2 = 2,81.

z1 - число зубьев ведущей звездочки

z1 = 31 - 2U,

где U - передаточное число,

U= .

.

Z1=31 - 2 · 3=23;

z2=z1 · U=23 · 4=62.

[P] - допускаемое давление, принимаем ориентировочно |4, табл.7.18, с.150|, [P] = 23 Мпа;

m - число рядов в цепи, m = 1.

T = мм;

мм;

Из стандартного ряда чисел шагов принимаем t = 25,4 мм.

2. По |4, табл.7.15с.147,2| в зависимости от шага принимаем размеры цепи, а также следующие данные:

Аоп - проекции опорной поверхности шарнира; Аоп = 262 мм2;

Q - разрешающая нагрузка; Q = 88,5 Н;

q - интенсивность нагрузки; q = 3,8 кг· м.

Проверяем цепь по двум показателям: а) по частоте вращения |табл.7.17, с.149|: шаг t = 25,4 мм, [n] = 800 об/мин. Условие надежной работы: ![]() (25,4 < 800) - выполняется; б) по давлению в шарнирах |табл.7.17, с.150|: шаг t = 25,4, n = 182,9 об/мин. Интерполируя, находим

(25,4 < 800) - выполняется; б) по давлению в шарнирах |табл.7.17, с.150|: шаг t = 25,4, n = 182,9 об/мин. Интерполируя, находим ![]() = 25 МПа. Учитывая, что z2

= 25 МПа. Учитывая, что z2![]() 17, вносим поправку и рассчитываем:

17, вносим поправку и рассчитываем:

![]()

[P] пров=![]() =26,25 МПа.

=26,25 МПа.

Определяем действительное давление в шарнирах:

Р= ;

;

Ft - окружная сила,

Ft=![]() ; V=

; V= ;

;

V=![]() 1,6 м/с;

1,6 м/с;

Ft=  = 1563 Н; Р =

= 1563 Н; Р = ![]() = 24,4 Мпа.

= 24,4 Мпа.

Условие надежной работы: Р![]() (24,4 < 26,25) - выполняется.

(24,4 < 26,25) - выполняется.

Определяем число звеньев в цепи:

Lt=2· at+ 0,5· z∑+![]() ;

;

at = ![]() - число шагов межосевого расстояния;

- число шагов межосевого расстояния;

at=![]() 40;

40;

z∑ = z2 + z3 - суммарное число зубьев звездочек;

z∑ = 23 + 62 = 85;

Δ= ![]() - поправка;

- поправка;

Δ = ![]() = 11; Lt= 2· 40 + 0,5· 85 +

= 11; Lt= 2· 40 + 0,5· 85 + ![]() = 97,5.

= 97,5.

Округляем до целого числа в большую сторону L = 98.

4. Уточняем межосевое расстояние:

а = ![]() ;

;

а = ![]() мм.

мм.

Для свободного провисания цепи предусматриваем уменьшение межосевого расстояния на 0,04%, т.е.

1062· 0,0004 = 0,4 мм.

5. Определяем диаметры делительных окружностей звездочек:

dд2 =  ; dд2 =

; dд2 =  мм;

мм;

6. Определяем диаметры наружных окружностей звездочек:

De1 = ![]() ;

;

d1 - диаметр ролика цепи |4, табл 7.15|;

De1 = ![]() мм;

мм;

De2=![]() ;

;

De2=![]() мм.

мм.

3.5 Расчет ведущей звездочки

1. Шаг цепи t = 140 мм.

2. Диаметр ролика по ГОСТ 13568 - 75 D = 6 мм.

3. Число зубьев звездочки z = 21.

4. Диаметр делительной окружности

dд =

dд =  мм.

мм.

5. Угол поворота звеньев цепи на звездочке

![]()

![]() º.

º.

6. Диаметр окружности выступов

Dc = ![]()

Dc = ![]() = 200 мм.

= 200 мм.

7. Радиус впадин зуба

r = 0,5025·D + 0,05

r = 0,5025·6 + 0,05= 3,07 мм.

8. Диаметр окружности впадин

Di = dд - 2 r

Di = 140 - 2· 3,07 = 133,86 мм.

9. Радиус сопряжения

r1 = 0,8·D + r

r1 = 0,8·6 + 3,07 = 7,87 мм.

10. Половина угла впадин

![]()

11. Угол сопряжения

![]()

![]()

12. Профильный угол зубьев

![]()

13. Длина прямого участка профиля

![]()

![]() мм

мм

14. Расстояние от центра дуги впадины до центра дуги головки

ос = 1,24 · D

ос = 1,24 × 6 = 7,44 мм.

15. Радиус головки зуба

![]()

![]() мм.

мм.

16. Координаты точки с

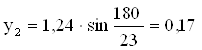

![]()

![]() мм;

мм;

мм.

мм.

Похожие работы

... . Здания и сооружения повышенной пожароопасности размещены с подветренной стороны по отношению к остальным зданиям. Данным проектом предусмотрено на территории винзавода произвести реконструкцию неиспользуемых помещений под цех выдержки, обработки и розлива столового белого вина. Реконструируемое здание одноэтажное, сложной конфигурации, состоит из нескольких помещений. Общая протяженность ...

0 комментариев