Навигация

Контроль деталей тележек грузовых вагонов

8. Контроль деталей тележек грузовых вагонов

Общие положения

Перечень деталей тележек 18-100 (18-100.04), 18-493, 18-101, 18-102 грузовых вагонов, подлежащих феррозондовому контролю, и применяемые дефектоскопные установки приведены в таблице А. 1.

Контроль боковых рам и надрессорных балок тележек 18-100, 18-493 осуществляют в составе тележки (без колесных пар) или подетально в зависимости от принятого на предприятии технологического процесса ремонта:

- контроль боковых рам в составе тележек проводят способом остаточной намагниченности и способом приложенного поля;

- контроль надрессорных балок в составе тележек проводят способом остаточной намагниченности;

- контроль боковых рам и надрессорных балок, осуществляемый подетально, проводят способом приложенного поля.

Контроль соединительной балки тележки 18-101 и деталей тележки 18-102 осуществляют подетально способом приложенного поля.

Контроль боковых рам и надрессорной балки в составе тележек 18-100,18-493

Настроить дефектоскоп с помощью стандартного образца СОП-НО-021. База ФП — 4 мм.

Намагнитить боковые рамы и надрессорную балку в следующей последовательности:

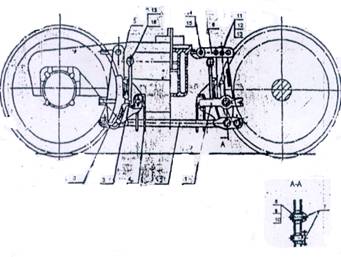

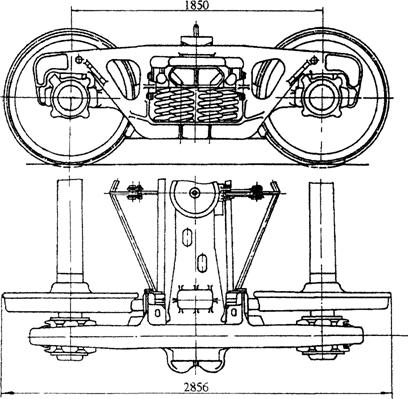

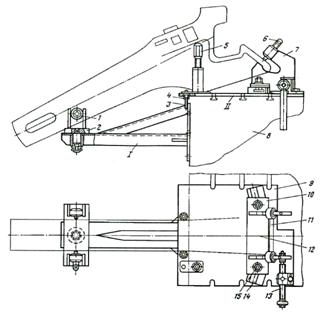

- установить тележку 18-100 на намагничивающее устройство МСН 10 (рисунок 8.1), тележку 18-493 — на МСН 10-03;

-установить тумблер ПОДВОД ЗАМЫКАТЕЛЕЙ МАГНИТНОГО ПОТОКА блока питания МБП 9617 в положение ВКЛ. При этом должен загореться индикатор ПОДВОД ЗАМЫКАТЕЛЕЙ МАГНИТНОГО ПОТОКА. Замыкатели магнитного потока должны касаться челюстей боковых рам более чем половиной ширины полюсного наконечника. Если это условие не выполняется, установить тележку на намагничивающее устройство повторно;

- убедиться в том, что индикатор ЗАМЫКАТЕЛИ МАГНИТНОГО ПОТОКА светится зеленым светом. Свечение индикатора красным светом свидетельствует о неполном подводе замыкателей магнитного потока. Если при этом давление воздуха в пневмосистеме нормальное, установить тележку на намагничивающее устройство повторно;

- нажать кнопку НАМАГНИЧИВАНИЕ. При этом должен загореться индикатор НАМАГНИЧИВАНИЕ. Показания амперметра (ТОК НАМАГНИЧИВАНИЯ) блока питания должны составлять от 12 до 18 А. Ток отключается через (6—9) с.

Провести контроль доступных зон боковой рамы и надрессорной балки в составе тележки в замкнутой магнитной цепи НУ.

Рисунок 8.1 — Контроль тележки в сборе на электромагнитном намагничивающем устройстве МСН 10 (МСН 10-03): а — вид со стороны боковой рамы; б, в — вид со стороны надрессорной балки

Контроль боковой рамы

Провести контроль боковой рамы в следующей последовательности:

- сканировать с шагом (5—8) мм опорную часть, зоны наружного и внутреннего углов буксовых проемов (рисунок 8.2);

Рисунок 8.2 — Контроль буксового проема

- сканировать с шагом (5—8) мм кромки, полки верхнего пояса и ребра усиления над буксовым проемом с обеих сторон боковой рамы (рисунок 8.3). При контроле ребра усиления продольная ось ФП должна быть параллельна кромкам ребра. Для боковых рам 18-100.04 сканировать нижнюю половину боковых поверхностей над буксовым проемом;

Рисунок 8.3 — Контроль пояса над буксовым проемом

- сканировать с шагом (5—8) мм наклонный пояс с обеих сторон боковой рамы (рисунок 8.4);

Рисунок 8.4 — Контроль наклонного пояса

- сканировать кромки технологического окна на расстоянии (5—10) мм от края с обеих сторон боковой рамы (рисунок 8.5);

Рисунок 8.5 — Контроль кромки технологического окна

- сканировать кромки внутри технологического окна с обеих сторон боковой рамы (рисунок 8.6);

Рисунок 8.6 — Контроль кромки внутри технологического окна

Установить тумблер ПОДВОД ЗАМЫКАТЕЛЕЙ МАГНИТНОГО ПОТОКА в положение ОТКЛ. При этом погаснет индикатор ПОДВОД ЗАМЫКАТЕЛЕЙ МАГНИТНОГО ПОТОКА, а замыкатели магнитного потока отведутся от челюстей буксовых проемов боковых рам.

Снять тележку с позиции намагничивания и установить на позицию разборки. Разобрать тележку на составные части.

Провести контроль недоступных до разборки тележки зон контроля боковых рам и надрессорной балки на любой позиции ремонта в следующей последовательности:

- сканировать с шагом (5—8) мм верхние и нижние углы рессорного проема боковой рамы (рисунок 8.18);

Рисунок 8.18 — Контроль углов рессорного проема

- сканировать кромки ребер усиления рессорного проема боковой рамы (рисунок 8.19). При контроле продольная ось ФП должна быть параллельна кромкам ребра;

Рисунок 8.19 — Контроль ребер усиления рессорного проема

- установить намагничивающее устройство МСН 14 на боковую раму в зоне технологического окна (рисунок 8.20);

Рисунок 8.20 — Намагничивание боковой рамы в зоне технологического окна

- сканировать кромку ближнего к буксовому проему угла технологического окна способом приложенного магнитного поля (рисунок 8.21).

Рисунок 8.21 — Контроль кромки технологического окна

- аналогично проконтролировать другое технологическое окно боковой рамы;

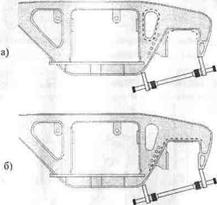

- сканировать с шагом (5—8) мм наклонные плоскости для клина в двух направлениях и переходы от ограничительных буртов к наклонным плоскостям (рисунок 8.22);

Контроль боковой рамы и надрессорной балки тележек 18-100, 18-493 подетально.

Настроить дефектоскоп с помощью стандартного образца СОП-НО-021. База ФП — 4 мм.

| |

| |

Рисунок 8.22 — Контроль наклонных плоскостей надрессорной балки: а) — поперечное сканирование; б) — продольное сканирование

Контроль боковой рамы

Провести контроль боковой рамы в следующей последовательности:

- установить боковую раму на намагничивающее устройство МСН 32 (рисунок 8.23);

- включить ток намагничивания;

- контролировать боковую раму в соответствии с п. 8.2.1;

- контролировать углы и ребра усиления рессорного проема в соответствии с п. 8.2.2;

- выключить ток намагничивания;

- контролировать с помощью МСН 14 кромки ближних к буксовым проемам углов технологических окон в соответствии с п. 8.2.3.

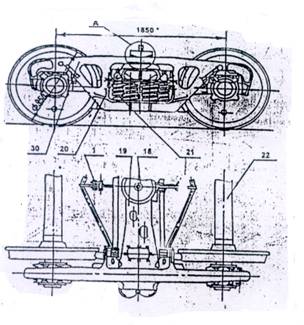

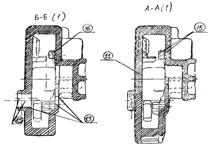

Рисунок 8.23 — Электромагнитное намагничивающее устройство МСН 32: 1 —полюсный наконечник; 2—ловитель; 3—боковая рама; 4 — стойка магнитопровода; 5—основание; 6—электромагниты

Контроль надрессорной балки

Провести контроль надрессорной балки в следующей последовательности:

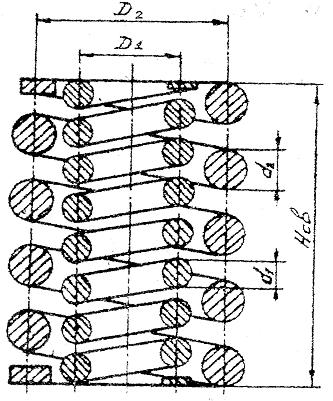

- установить надрессорную балку на МСН 31 (рисунок 8.24);

- включить ток намагничивания;

- контролировать надрессорную балку в соответствии с п.п. 8.2.2,

- выключить ток намагничивания.

Рисунок 8.24 — Электромагнитное намагничивающее устройство МСН 31: 1 — полюсный наконечник; 2 — ловитель; 3 — надрессорная балка; 4 — стойка магнитопровода; 5 — основание; 6 — полоз; 7 — электромагнит.

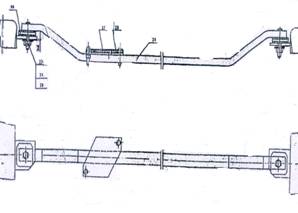

Контроль соединительной балки тележки 18-101

Настроить дефектоскоп с помощью стандартного образца СОП-НО-024. База ФП — 4 мм.

Провести контроль соединительной балки с шагом сканирования (5—8) мм в следующей последовательности:

- установить намагничивающее устройство МСН 11 симметрично относительно центрального подпятника и сканировать кромки технологических окон на расстоянии (5—10) мм от края (рисунок 8.25);

Рисунок 8.25 — Контроль технологических окон

- сканировать опорную поверхность центрального подпятника при исходном положении МСН 11 (рисунок 8.26);

Рисунок 8.26 — Контроль опорной поверхности подпятника при исходном положении МСН 11

- сканировать бурт центрального подпятника и сварное соединение верхнего листа с плитой центрального подпятника (рисунок 8.27):

Рисунок 8.27 — Контроль бурта центрального подпятника и верхнего листа при исходном положении МСН 11

- установить намагничивающее устройство МСН 11 симметрично относительно центрального подпятника (перпендикулярно исходному положению) и сканировать опорную поверхность подпятника (рисунок 8.28);

Рисунок 8.28 — Контроль опорной поверхности подпятника

- сканировать бурт центрального подпятника и сварное соединение верхнего листа с плитой центрального подпятника (рисунок 8.29);

Рисунок 8.29 — Контроль бурта центрального подпятника и верхнего листа

- установить МСН 11 на поверхность верхнего листа симметрично относительно пятника и сканировать сварное соединение верхнего листа с пятниковой отливкой (рисунок 8.30);

Рисунок 8.30 — Контроль сварного соединения верхнего листа с пятниковой отливкой

- аналогично проконтролировать сварное соединение верхнего листа с другой пятниковой отливкой;

- снять МСН 11 и повернуть соединительную балку нижней поверхностью вверх;

- установить МСН 11 на нижний лист соединительной балки и сканировать сварное соединение подкрылка скользуна с нижним листом (рисунок 8.31);

Рисунок 8.31 — Контроль сварного соединения подкрылка скользуна с нижним листом

- аналогично контролировать другие сварные соединения подкрылков скользунов с нижним листом соединительной балки;

- установить МСН 11 на нижний лист соединительной балки симметрично относительно пятника и сканировать сварное соединение нижнего листа с пятниковой отливкой (рисунок 8.32);

- сканировать сварное соединение кронштейна торсиона с балкой (рисунок 8.32)

Рисунок 8.32 — Контроль сварного соединение нижнего листа с пятниковой отливкой

- аналогично проконтролировать сварное соединение нижнего листа с другой пятниковой отливкой;

- установить МСН 11 и сканировать нижний лист между полюсами вдоль продольной оси балки на длине 500 мм (рисунок 8.33);

Рисунок 8.33 — Контроль нижнего листа соединительной балки

- аналогично проконтролировать нижний лист в зонах других кронштейнов скользунов.

Контроль боковой рамы тележки 18-102

Настроить дефектоскоп с помощью стандартного образца СОП-НО-024. База ФП — 4 мм.

Провести контроль боковой рамы 18-102 с шагом сканирования (5—8) мм в следующей последовательности:

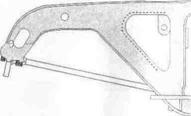

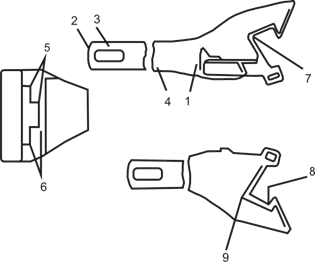

- установить намагничивающее устройство МСН 11-03 на боковую поверхность хобота рамы (рисунок 8.34);

Рисунок 8.34 — Намагничивание хобота и наклонного пояса боковой рамы

- сканировать кромки технологических отверстий хобота на расстоянии (5— 10) мм от края (рисунок 8.35). Сканирование проводить на стороне, противоположной той, на которой установлено МСН 11-03;

Рисунок 8.35 — Контроль кромок технологических отверстий

- сканировать переходы от нижней поверхности хобота к наклонному поясу и опорной части боковой рамы (рисунок 8.36);

Рисунок 8.36 — Контроль переходов от нижней поверхности хобота к наклонному поясу и опорной части

- установить МСН 11 -03 на другую сторону хобота боковой рамы и аналогично контролировать кромки технологических отверстий на противоположной стороне хобота;

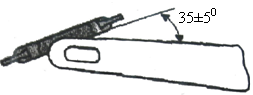

- установить МСН 11-02 на боковую раму (рисунок 8.37) и сканировать кромку технологического отверстия (вертикальный пояс) хобота на расстоянии (5—10) мм от края с обеих сторон боковой рамы;

Рисунок 8.37 — Контроль вертикального пояса

- установить МСН 11-02 на буксовый проем боковой рамы (рисунок 8.38а) и сканировать внутренний и наружный углы буксового проема;

- сканировать кромки технологического отверстия на расстоянии (5—10) мм с обеих сторон боковой рамы (рисунок 8.38а);

- сканировать зоны над буксовым проемом и на наклонной плоскости с обеих сторон боковой рамы (рисунок 8.38б);

Рисунок 8.38 — Контроль буксового проема

- установить МСН 11 на наружную боковую поверхность рамы (рисунок 8.39) и сканировать верхние и нижние углы рессорного проема с выходом на сопряженные поверхности на длину (60—80) мм.

Рисунок 8.39 — Контроль углов рессорного проема

Заключение

В ходе выполнения курсовой работы были изучены: магнитное поле, его характеристики, анализ неоднородности магнитного поля над дефектом, схемы и методы неразрушающего контроля, его классификация и применение. Был подробно изучен феррозондовый дефектоскоп-градиентомер, его реализация и принцип работы, настройка браковочной чувствительности с помощью стандартного образца предприятия СОП-НО-021. Составлена подробная технология проведения контроля буксового проема боковой рамы: подготовка детали и аппаратуры, проведение контроля и оценка его результатов. Получены практические навыки составления технологических карт.

Список используемой литературы

1. Ахмеджанов Р.А. Феррозондовый метод неразрушающего контроля: Конспект лекций / Р.А. Ахмеджанов, С.В. Вебер, Н.В. Макарочкина/ Омский гос. ун-т путей сообщения. Омск, 2004. 80с.

2. Косарев Л.Н. Феррозондовый метод неразрушающего контроля деталей вагонов: Руководящий документ / Л.Н. Косарев, Г.Г. Газизова, Н.Н. Олефиренко / Министерство путей сообщения РФ. Москва, 2000. 73с.

3. Криворудченко В.Ф., Ахмеджанов Р.А. Современные методы технической диагностики и неразрушающего контроля деталей и узлов подвижного состава железнодорожного транспорта: Учебное пособие для вузов ж.-д. транспорта / В.Ф. Криворудченко/ Маршрут. Москва, 2005. 436с.

Похожие работы

... подбором величин "С" и "Р" согласно таблицам приведенным ниже. Для предотвращения западания серьги мертвой точки при эксплуатации вагонов с тележками модели 18-100 при ремонте тележек устанавливается модернизация в соответствии с ТИ 600.25100.00002, настоящего технологического процесса. После сборки рама тележки краном снимается с конвейера и подается на позицию выкатки. Рисунок 5 – Схема ...

... профессии Разряд работ Количество работников 1. Мастер 10 1 2. Бригадир (освобожденный) 7 2 3. Машинист моечной установки 3 2 4. Слесарь по ремонту подвижного состава 5 2 5. Слесарь по ремонту подвижного состава 4 1 6. Слесарь по ремонту подвижного состава 3 7 7. Уборщик производственных и служебных помещений 2 3 8. Электросварщик ручной сварки. 5 4 ...

... участка. Принимаем процент узлов и деталей, поступающих в ремонт на условиях кооперации из эксплуатационного депо для тележечного участка =30% Принимаем программу для тележечного участка 1000 ед. 2. Совершенствование технологии контроля автосцепочного устройства 2.1 Виды и порядок осмотра автосцепочного устройства Автосцепное устройство подвижного состава должно постоянно находиться ...

0 комментариев