Навигация

Требования к основным и вспомогательным материалам

2.2 Требования к основным и вспомогательным материалам

Требования к основным материалам.

Весь поступающий металл должен иметь сертификат, в котором указываются марка металла, вид проката, его размеры, количество, номер плавки, химический состав металла, мех. свойства. При отсутствии сертификата материал не допускается в производство до полного испытания, проведенного на основе ГОСТа.

Детали, подаваемые на сборочные и сварочные операции должны быть сухими, чистыми, правлеными. Сварочные кромки и прилегающий к ним металл, шириной не менее 20 мм, перед сборкой должны быть очищены от масел, влаги, грязи, ржавчины и других загрязнений.

Требования к сварочной проволоке.

Электродная проволока при полуавтоматической сварке в среде защитных газов является одним из основных элементов определяющих качество сварного соединения, поэтому для ее подбора необходимо соблюдать следующие требования: проволока должна поступать в бухтах, иметь металлическую бирку, на которой указан завод-изготовитель, номер плавки металла, марка проволоки согласно стандарту.

Должен быть сертификат, где указаны марка, диаметр, завод-изготовитель, завод-поставщик металла для проволоки, масса проволоки, ее хим. состав, номер стандарта.

Проволока идущая на сварку не должна иметь окисленной поверхности, следов смазки, грязи. Если эти факторы есть, то проволоку очищают перед намоткой в бухту механическим или химическим путем.

Перед запуском в производство проволокой сваривают опытные образцы. Из сваренного образца вырезаются пластины для проведения механических испытаний на разрыв, загиб, ударную вязкость.

Требования к защитному газу.

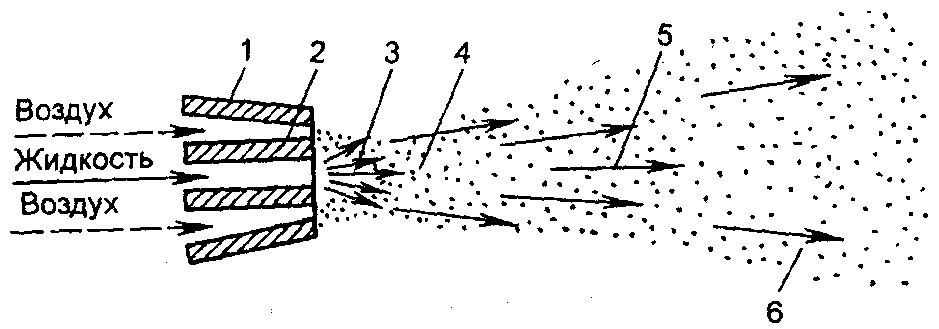

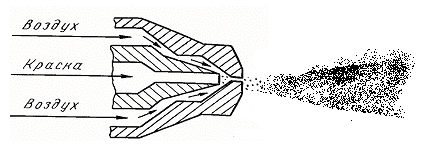

Сварка в среде защитных газов в современной технике находит очень широкое применение и является одним из наиболее эффективных и высокопроизводительных методов, поэтому защитный газ должен отвечать следующим требованиям:

- он должен строго соответствовать ГОСТу или ТУ;

- не превышать в своем составе наличия влаги, т.к. это может ухудшить качество сварки;

- обеспечивать надежную защиту расплавленного металла;

- обеспечивать высокую производительность производственного процесса;

- обеспечивать хорошее формирование сварного шва.

2.3 Требование к качеству сварных швов

Сварка ответственных конструкций должна производится по технологическому процессу, обеспечивающему получение требуемого качества изделия.

При сварке под флюсом рекомендуется использовать флюс по 4МТУ – 1-1014-76. При недостаточном количестве необходимых данных на сварочные материалы, они могут быть допущены в производство только после проведения дополнительных испытаний, необходимых для проверки механических свойств металла шва сварного соединения.

Поверхность электродной проволоки должна быть очищена от грязи, ржавчины, масла.

При многослойной сварке после наложения каждого слоя необходимо защищать швы и свариваемые кромки от шлака и устранять дефекты.

По окончании сварки швы и прилегающие к ним зоны должны быть очищены от шлака, грязи и натеков металла.

Валики кольцевых швов, работающих в конструкции на знакопеременные нагрузки, а также местные наружные выступы, должны быть сняты зачисткой заподлицо с основным металлом.

Дефектные участки шва следует заваривать только после подогрева металла.

Подача к рабочему месту материала должна осуществляться непосредственно перед сваркой.

2.4 Требования к квалификации сварщика

Все рабочие, допускаемые к изготовлению сварной конструкции должны пройти соответствующие квалификационные испытания. Эти испытания должны повторяться дважды в год по этому распоряжением по цеху создается специальная комиссия, которая проверяет теоретическую подготовку и практические навыки всех специалистов. Практическая подготовка у сварщиков включает в себя умения качественно выполнять сварку соответствующих соединений.

Сварка цилиндра должна осуществляться сварщиком, имеющим высокую квалификацию и пройденным соответствующее испытание.

3 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ СВАРНОЙ КОНСТРУКЦИИ

3.1 Критический анализ существующего на предприятии технологического процесса

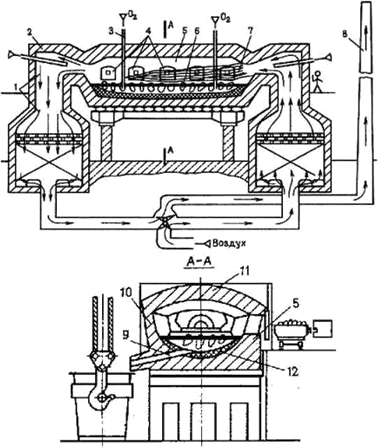

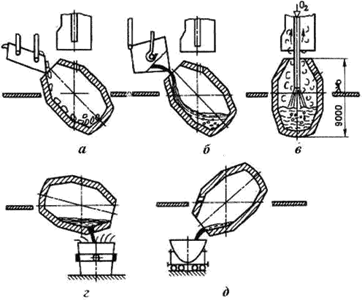

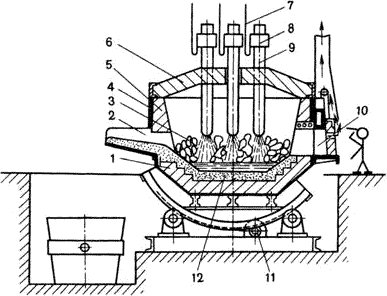

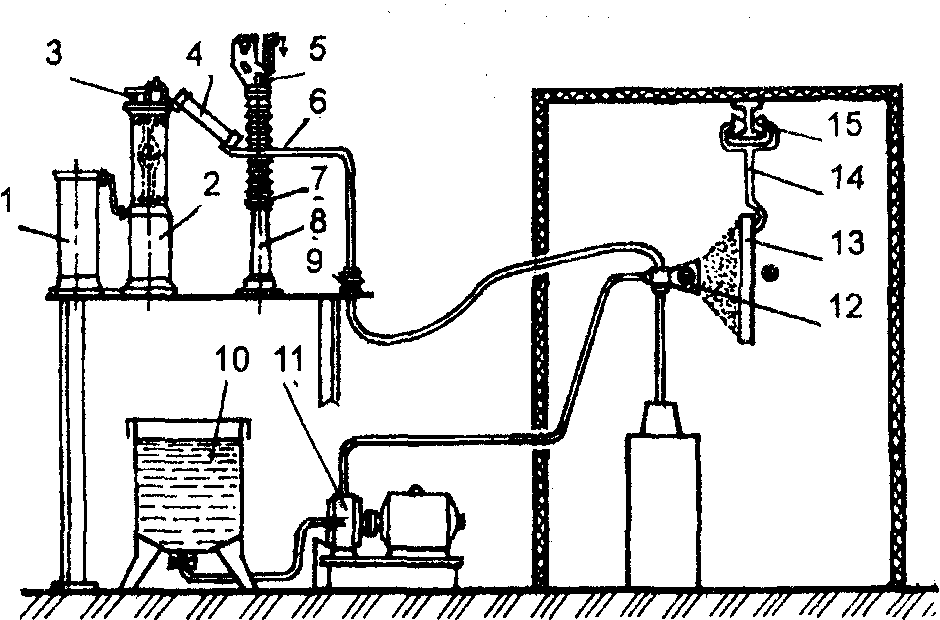

Применение электрошлаковой сварки не дает возможности получить стабильных результатов по качеству сварного соединения, требует повышенного расхода металла на припуски и выравнивающие квадраты, необходима сложная термообработка, цикл который составляет восемнадцать суток, усложняет и увеличивает длительность механической обработки.

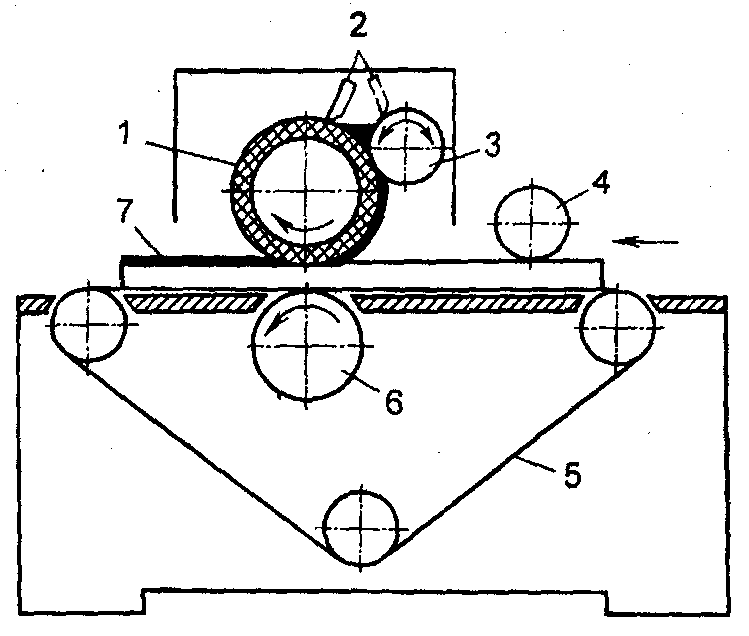

Разработана технология автоматической сварки под флюсом с применением программного управления процессом сварки и раскладки валиков в узкой разделке с толщиной 350мм, заменой индивидуального подогрева на нагрев нагревателями излучения, что значительно уменьшает цикл изготовления изделий, улучшает условия труда.

Также было разработано специальное сборочно-сварочное приспособление.

Похожие работы

... изолировать себя от земли (стоять на сухих досках, деревянной лестнице и т.д.). Билет № 4. ИТР ответственные за безопасную эксплуатацию ТПУ и ТС 1. Требования к персоналу. Обучение и работа с персоналом Лица, принимаемые на работу по обслуживанию теплопотребляющих установок и тепловых сетей, должны пройти предварительный медицинский осмотр и в дальнейшем проходить его периодически в ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... лакирование матовым лаком НЦ-243 на лакообливной машине и сушка в конвективной сушильной камере или на стеллажах. 2. Автоматизированные линии отделки. Компоновка РТК для нанесения лакокрасочных материалов На мебельных предприятиях для отделочных работ широко применяются конвейерные, полуавтоматические и автоматические линии. Они включают станки для нанесения материалов, установки для сушки и ...

... может быть снято и термообработкой. Процесс ремонта повреждения посадочных поверхностей металлизацией аналогичен описанному выше способу ремонта электронаплавкой металла. Искривление и поломка валов чаще всего происходят у реверсивных машин и электродвигателей с короткозамкнутым ротором. Это объясняется большими нагрузками, воспринимаемыми валом « момент резкого изменения направления вращения ...

0 комментариев