Навигация

Вес литья – это максимальный вес без установки формы

1. вес литья – это максимальный вес без установки формы.

2. сила запирания. Когда происходит впрыск расплавленной пластмассы в форму, под действием подвижной рабочей поверхности, прижимающей форму, возникает конечная сила замыкания, определяемая как сила запирания. Это главный технический показатель машины. Если значение силы запирания не соответствует требованиям, то при работе будет возникать грохот. При выборе модели машины следует учитывать, что сила замыкания, необходимая для литьевой формы, должна быть меньше силы запирания машины.

3. давление и скорость впрыска. Давление впрыска – это максимальное давление в стволе во время впрыска. Скорость впрыска – это количество массы, поступающей из сопла за единицу времени. Следует постоянно регулировать поток расплавленного вещества в зависимости от характеристик материала и формы.

4. высота экструзионной головки и максимальный ход. Максимальная и минимальная высота экструзионной головки связана с толщиной формы, приемлемой для машины.

Ход ограничен таким образом, что ход тумблера для изъятия детали должен быть меньше максимального хода машины.

Соответствующие габариты при установки формы: габариты формы должны соответствовать габаритам поверхности формы и входить в пространство между соединительными стержнями без затруднения.

5. винт и цилиндр. Данный элемент воздействует на всю работу машины. Чтобы добиться высокого качества при растопке детали в стволе, необходимо хорошее перемешивание и единообразие. Более того, структура материла винта и ствола имеет большое значение для результатов литья.

6. микропроцессор. Производительность микропроцессора и рабочая скорость – это определяющий фактор качества изделия. Особенно важно достичь высокой скорости на стадии готовности продукции. Чем лучшей регулировке и настройке поддается микропроцессор, тем больше циклов производства можно провести. Следует выбрать соответствующий регулятор в соответствии с точностью, необходимой для изготовления продукции, так как хороший контроль определяет гарантированное качество и более низкие затраты машины.

Гидравлическая система. В настоящее время все машины, за исключение полностью электрических, используют соответствующие клапаны для регулировки давления, расхода и направления, чтобы впрыск хорошо воспроизводился, был постоянным, с низким уровнем шума, с хорошей изоляцией.

Напряжение – 380В, частота 50Гц.

Мощность мотора меньше 15 КВт, 13-15 КВт, меньше 37 КВт. Оптимальная скорость охлаждающей жидкости устанавливается в процессе работы. Мощность насоса – 15 КВт,

скорость тока охлаждающей жидкости – 26 л/мин.

Мощность нагревателя – 15 КВт, скорость тока охлаждающей жидкости – 26 л/мин и более.

Давление в системе подачи охлаждающей воды – 0,2-0,6МПа.

Расход охлаждающей жидкости 1.5.

1.6. Технологические расчеты

1.6.1. Материальные расчеты

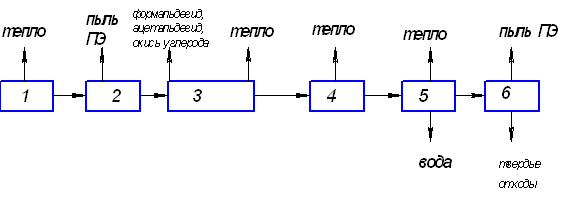

Технологический процесс состоит из ряда стадий, потери материала в % составляют:

потери при сушке – 2,26%

потери при литье – 2,75%

Коэффициент потерь 1,0501

Масса одной детали с литником 26,5 гр. = 0,0265 кг.

Норма расхода 0,02783 кг. на одну деталь.

Производительность – 10000 штук в месяц.

Расчет материала на 10000 штук деталей.

Масса детали с литником: 0,0265·10000=265 кг.

Норма расхода на 10000 штук составит: 0,02783·10000=278,3кг.

Потери на 10000 штук составят:

- при сушке: 265·2,26:100=5,986≈6 кг.

- при литье: 265·2,75:100=7,287≈7,3 кг.

Итого потери составят ≈ 13,3 кг.

Удельный расход Гроднамида на тону годного литья:

1000·278,3:265=1050 кг

1.6.2 Расчет оборудования

Масса одного изделия 24 гр.

Количество гнезд 2

Время цикла 40 сек.

За один цикл (40 сек.) изготавливается изделий 2 шт.

За 1 час изготавливается: 3600∙2:40=180 шт/час

За 8 часовой рабочий день изготавливается: 180∙8=1440 шт. в день

Масса всех изделий, изготовленных за день: 1440∙27,83≈40075 гр.≈40,1 кг

Производительность литьевой машины (Q кг/ч)

Производительность считаем по формуле:

Q= 3600∙m∙n:t

Где m – масса изделия, г.

n – количество гнезд

t – время цикла

Q= 3600∙26,5∙2:40=4770гр≈48 кг/ч

Число циклов машины за 1 час: N=3600:t; N= 3600:40=90

Расчет количества оборудования для производительности 10000 штук изделий в месяц

Среднее число рабочих дней в месяце – 20

20∙8=160 часов

Производительность машины – 180 шт/час. (1.6.2)

0,9 – коэффициент машинного полезного времени

160∙0,9=144 часа

144∙4,8=691 кг. – производительность машины в месяц

278,3:691≈0,4

Коэффициент загрузки ≈ 0,4

Одной машины достаточно для выполнения производственной программы с учетом резерва.

Похожие работы

... ремонт или смазку машин при их работе, обязательная проверка неисправности оборудования перед началом работы на нем. [22,25] 2. Расчетная часть 2.1 Материальные расчеты Технологический процесс изготовления вкладыша-пустотообразователя состоит из ряда стадий, потери материала на которых составляют, % (масс): хранение и транспортировка - 5; литье изделий - 3; отделение литников - 3,8; ...

... каучука и/или сополимера бутадиена и акрилонитрила (1) или стирола (2). Используемый АБС содержит 1 и 2 в отношении от 15:85 до 60:40 [73]. Производство и применение ПБТ, его сополимеров и композиционных материалов на их основе Благодаря сочетанию физико-химических, механических и диэлектрических свойств и высокой скорости кристаллизации ПБТ широко используют для изготовления деталей ...

... Наименование источников информации, по которым проводился поиск Научно-техническая документация Патентная документация Способы изготовления полиэтиленовых труб Совершенствование технологии производства полиэтиленовых газопроводных труб для повышения качества продукции РФ МПК6 F16L 9/08 - 9/12 МПК7 B29D 23/00 Реферативный журнал «Химия. Технология полимерных материалов». ...

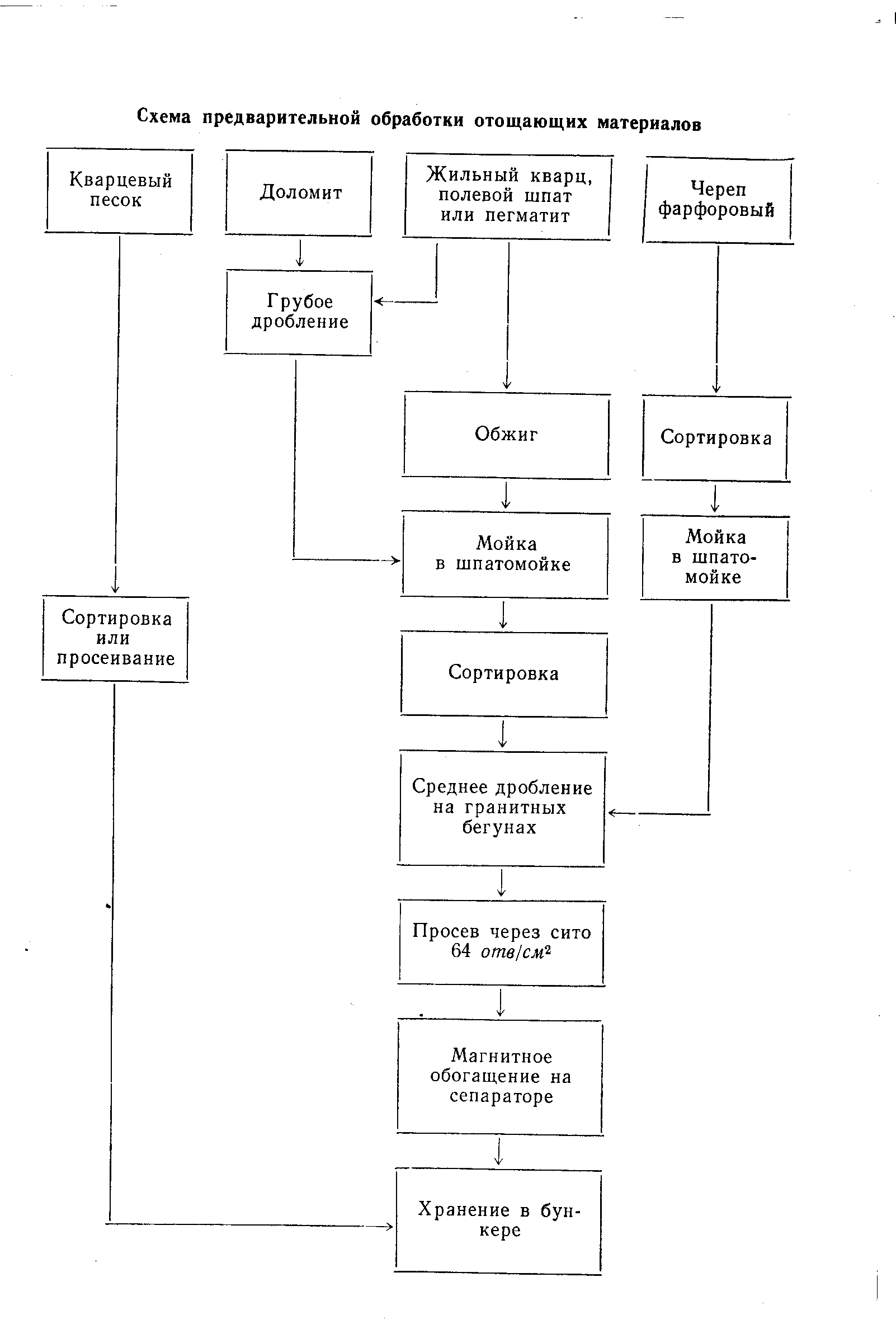

... кварца 575 °С, связанного со скачкообразным изменением объема материала.. Толстостенные изделия, такие как фарфоровая посуда для общественного питания, можно обжигать однократно, минуя первый обжиг. На Минском фарфоровом заводе утильный обжиг производится в следующих печах: полые изделия обжигаются в печи ЛЕР, а плоские изделия в печи типа ПОК. Температурные режимы печей приведены в приложении. ...

0 комментариев