Навигация

Методика проведення експерименту

2 Методика проведення експерименту

2.1Описание експериментальной установки

С целью отрабатывания основных технологических параметров плавки были проведенные исследования особенностей процесса при переплаву отработанных нікелемістких катализаторов в плазменной печи постоянного тока емкостью 10кг.

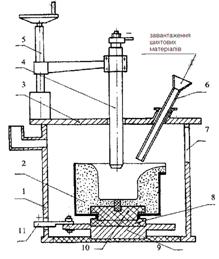

Экспериментальные плавки проводились в плазменной печи, схема которой показана на рисунку.

Рис. 1 Схема експериментальной установки

Конструкция печи включает корпус 1, плавильный тигель из огнеупорной футерівки 2, крышку 3, дуговой плазмотрон 4, механизм перемещения плазмотрона 5, устройство для загрузки шихты в плавильный тигель 6, обзорное окно 7, струмопровід 8, что состоит из металлической плиты 9, графитовой плиты 10 и медной шины 11. Плавильный тигель розміщався внутри плавильной камеры. Устройство для загрузки шихты было выполнено в виде керамической трубы с лейкой, размещенной на крышке печи. Подовим электродом служил графитовый стержень, вмонтированный в футеровці поду печи.

2.2 Методика исследования.

При проведении экспериментальных плавок сначала наводилась жидкая ванна путем розплавлювання заготовок ст.З. После наведения жидкой ванны на ее поверхность загружали катализаторы, флюс и электродный бой определенными порциями.

В период розплавлювання стального лома ток дуги поддерживали ровным 630-650 А, а после розплавлювання металла и загрузки катализаторов, флюса и электродного боя ток дуги уменьшали до 500-550 А.

Жидкий металл сливали вместе с шлаками в предварительно нагретую к температуре 403-573 К и облицовывающую огнеупорной глиной графитовую виливницю.

С целью изучения возможности получения нікелевмістких сплавов из отработанных нікелемістких катализаторов были проведенные плавки на экспериментальной дуговой печи постоянного тока в лаборатории Фізико-технологического института металлов и сплавов НАН Украины.

Выплавка сплавов проводилась методом редко фазного возобновления оксидов металлов в железоуглеродистом расплаве.

При выплавке сплавов использовали отходы ст.3 с содержимым железа 98 %, нікелемісткі катализаторы состава 0,085 % Na; 0,04 % Mg; 42,4 % Al; 0,76 % Si; 6,23 % Ca; 0,122 % Mn; 0,122 % Fe; 5,9 % Ni, известь и плавиковый шпат с содержимым 78 % СаО и 90 % СаF2 соответственно, электродный бой с содержанием 86 % углерода и 8 % золи.

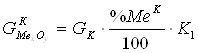

При расчете материального баланса плавок количественный состав оксидов в катализаторе и шлаках определяли из выражений:

в катализаторах:  (2.1)

(2.1)

и шлаках:  (2.2)

(2.2)

где: GК GШ - количество катализаторов в шихте и шлаке, который образовался, соответственно;

MeК , MeШ - процентное содержимое металла в катализаторах и шлаках соответственно;

К1- коэффициент, который учитывает количественное соотношение между металлом и его оксидным соединением.

Количество СаО, внесенное в шлаки с плавиковым шпатом, определялось из выражения:

(2.3)

где: К2 - коэффициент, который учитывает весовое соотношение между CaF2 и СаО в реакции взаимодействия фтористого кальция с водяным паром.

3 Экспериментальная часть

3.1 Материальные балансы плавки.

Плавка № 1

Футерівка печи - киснула (кварцевый песок).

Материалы шихты :

1. Отходы ст. 3 - 5025 г

2. Катализаторы - 3915 г

3. Известь - 500 г

4. Плавиковый шпат- 145 г

5. Электродный бой - 750 г

С отходами ст.3 вносится железо:

GFe = 5025*0,98 = 4925 г.

С катализаторами вносится:

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]()

С вапном вносится:

GCa=500*0,78 = 390г

С плавиковим шпатом вносится:

GCa0 = 145*0,9* 0,72 = 94г

![]()

С електродним боєм вноситься: ![]()

Количество выплавленного металла : 5255 г

Количество шлаков : 3200 г шлаков I (из печи) 690 г шлаков II

(слитного с металлом в изложницу) = 3890 г

Химічний вміст виплавленого металу, %:

| Fe | Ni | Si | Cr |

| 91,1 | 4,01 | 4,2 | 0,14 |

Химическое содержимое шлаков I Химическое содержимое шлаков II

| Al | Ca | Si | Fe | Mn | Ni | Al | Si | Ca | Fe | Ni | |

| 41,2 | 7,9 | 4,5 | 0,5 | 0,11 | 0,034 | 39,1 | 9,1 | 10,5 | 1,9 | 0,022 |

У виплавленому металле находится:

![]()

![]()

![]()

![]()

У шлаку I міститься:

![]()

![]()

![]()

![]()

![]()

![]()

У шлаку II міститься:

![]()

![]()

![]()

![]()

![]()

Загальний вміст оксидів у шлаку:

![]() 3002г;

3002г; ![]() 455г;

455г; ![]() 444г;

444г; ![]() 1,2г;

1,2г; ![]() 38г.

38г.

Розрахункова й фактичний кількісний склад шлаків, г:

| А1203 | СаО | Si02 | Fe | Ni | Зола | Усього | |

| розрахунковий | 3137 | 825 | 30 | - | - | 60 | 4052 |

| фактичний | 3002 | 455 | 444 | 38 | 1,2 | 60 | 4000 |

Розрахунковий і фактичний вміст заліза, нікелю й кремнію в металі, г:

| Fe | Ni | Si | |

| розрахункове | 4925 | 231 | - |

| фактичне | 4787 | 211 | 221 |

Содержимое никеля в катализаторах по результатам плавки:

![]()

![]()

Втрати заліза: ![]()

Соотношение А1203 и СаО в шлаке, %:

Шлаки I : А12О3 - 87 %; СаО - 13 %.

Шлаки II : Аl 2Оз - 84 %; СаО - 16 %.Загальне: А1203 - 87 %; СаО - 13 % (фактичне);

А1203 - 79 %; СаО - 21 % (розрахункове)

Плавка № 2

Футерівка печи - киснула (кварцевый песок).

Материалы шихты :

1. Отходы ст. 3 - 4990 г.

2. Катализаторы - 13050 г.

3. Известь - 4300 г.

4. Плавиковый шпат- 260 г.

5. Электродный бой - 1300 г.

С отходами ст.3 вносится железо:

GFe = 4990*0,98 = 4890 г.

С катализаторами вносится:

![]() ;

; ![]()

![]()

![]()

![]()

![]() ;

;

![]()

![]()

С известью вносится:

GCaО=4300*0,78 = 3354 г

С плавиковым шпатом вносится:

GCa0 = 260*0,9* 0,72 = 168 г

С электродным боем вносится:

Количество выплавленного металла : 5255 г

Количество шлаков : 3200 г шлаков I (из печи) 690 г шлаков II

(слитного с металлом в изложницу)= 3890 г

Химічний вміст виплавленого металу, %:

| Fe | Ni | Mn | Cr | Si | P |

| 85,3 | 11,1 | 0,35 | 0,16 | 2,55 | 0,3 |

Хімічний вміст утвореного шлаку, %

| Al | Ca | Si | Fe | Mn | Ni | Р | Cr | Mg |

| 41,2 | 15,2 | 7,9 | 0,22 | 0,33 | 0,18 | 0,008 | 0,021 | 0,22 |

У виплавленому металі міститься:

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

; ![]() ;

;

У шлаку міститься:

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

; ![]()

Розрахункова й фактичний кількісний склад шлаків, г:

| А1203 | СаО | Si02 | MgO | MnO | FeO | NiO | Зола | Загалом | |

| розрахунковий | 10458 | 4660 | 213 | 9 | 21 | - | - | 104 | 15465 |

| фактичний | 10163 | 3598 | 2863 | 62 | 56 | 48 | 39 | 104 | 16933 |

Розрахунковий і фактичний вміст заліза, нікелю й кремнію в металі, г:

| Fe | Ni | Si | |

| розрахункове | 4906 | 770 | - |

| фактичне | 4274 | 556 | 128 |

Вміст нікелю в каталізаторах за результатами плавки:

![]()

![]()

Втрати заліза: ![]()

Співвідношення А1203 і СаО в шлаку, %:

Загальне: А1203 - 74 %; СаО - 26 % (фактичне);

А1203 - 69 %; СаО - 31 % (розрахункове)

Плавка № 3

Футерівка печі - кисла (кварцовий пісок).

Шихтові матеріали:

1. Відходи ст. 3 - 4950 г

2. Каталізатори - 3620 г

3. Вапно - 3150 г

4. Плавиковий шпат- 150 г

5. Електродний бій - 200 г

З металом плавки № 2 вноситься:

![]() ;

; ![]()

![]()

![]()

![]()

З каталізаторами вноситься:

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]()

З вапном вноситься:

GCaО=3150*0,78 = 2457г

Із плавиковим шпатом вноситься: GCa0 = 150*0,9* 0,72 = 97 г

З електродним боєм вноситься: ![]()

Розрахункова кількість шлаку: 2901+316+3+59+2457+97+16=5855г

Хімічний вміст виплавленого металу, %:

| Fe | Ni | Mn | Cr | Si | Са |

| 84,8 | 14,0 | 0,13 | 0,2 | 0,16 | 0,127 |

У виплавленому металі міститься:

![]() ;

; ![]() ;

;

![]() ;

; ![]()

![]() ;

;

Розрахункова й фактичний кількісний склад металу, г:

| Fe | Ni | Cr | Mn | Si | |

| розрахунковий | 4227 | 764 | 10 | 17 | 126 |

| фактичний | 4198 | 693 | 10 | 6 | 8 |

Вміст нікелю в каталізаторах за результатами плавки, г:

![]()

![]()

Втрати заліза:

![]()

Співвідношення А1203 і СаО в шлаку, %:

Загальне: А1203 – 50,2 %; СаО – 49,8 %

Плавка № 4

Футерівка печі - кисла (кварцовий пісок).

Шихтові матеріали:

1. Відходи ст. 3 - 5370 г

2. Каталізатори - 13620г

3. Вапно - 4663 г

4. Плавиковий шпат- 520 г

5. Електродний бій - 1417 г

Із відходами ст.3 вноситься залізо:

GFe = 5370*0,98 = 5263 г.

З каталізаторами вноситься:

![]() ;

; ![]()

![]() ;

; ![]() ;

;

![]() ;

; ![]()

З вапном вноситься:

GCa=4663*0,78 = 3637г

Із плавиковим шпатом вноситься:

GCa0 = 520*0,9* 0,72 = 337г

![]()

З електродним боєм вноситься:

![]()

Кількість виплавленого металу: GМ =5270г

Кількість утвореного шламу: GШ=16125г

Химічний вміст виплавленого металу, %:

| Fe | Ni | Si | Mn | Cr |

| 82,646 | 16,152 | 0,442 | 0,004 | 0,756 |

Хімічний вміст утвореного шламу, %

| Al | Ca | Si | Fe | Mn | Ni | Na | Cr | Ti | S | P | Mg |

| 35,7 | 16,5 | 2,54 | 0,53 | 0,52 | 0,062 | 0,17 | 0,29 | 0,128 | 0,128 | 0,014 | 0,69 |

У шламі міститься:

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

; ![]()

Розрахункова й фактичний кількісний склад шламів, г:

| А1203 | СаО | Si02 | MgO | MnO | FeO | Зола | Загалом | |

| розрахунковий | 10914 | 5162 | 222 | 9 | 21 | 21 | 113 | 16462 |

| фактичний | 10880 | 3725 | 3725 | 184 | 108 | 110 | 113 | 15998 |

Розрахунковий і фактичний вміст заліза, нікелю й кремнію в металі, г:

| Fe | Ni | |

| розрахункове | 5263 | 803 |

| фактичне | 4355 | 851 |

Вміст нікелю в каталізаторах за результатами плавки:

![]()

Втрати заліза:

![]()

Співвідношення А1203 і СаО у шламі, %:

Загальне: А1203 - 74 %; СаО - 26 % (фактичне);

А1203 - 68%; СаО - 32 % (розрахункове)

Плавка № 5

Футерівка печі - кисла (кварцовий пісок).

Шихтові матеріали:

1. Відходи ст. 3 - 5000 г

2. Каталізатори - 10200 г

3. Вапно - 1440 г

4. Кварцовий пісок- 1000 г

5. Електродний бій - 230 г

Із відходами ст.3 вноситься залізо:

GFe = 5000*0,98 = 602 г

З каталізаторами вноситься:

![]() ;

; ![]()

![]()

![]() ;

;

![]()

![]()

![]()

З вапном вноситься:

GCaО=4300*0,78 = 3354г

Із кварцовим піском вноситься:

GCa0 = 1440*0,78 = 1123г

![]()

З електродним боєм вноситься:

![]()

Кількість виплавленого металу: GM=5255г

Кількість утвореного шламу: GШ =3200г

Хімічний вміст виплавленого металу, %:

| Fe | Ni | Cr | Si | P |

| 90,2 | 8,7 | 0,087 | 0,16 | 0,131 |

Хімічний вміст утвореного шламу, %

| Al | Ca | Si | Fe | Mn | Ni | Р | Cr | Ті | Mg |

| 35,3 | 7,8 | 5,2 | 5,34 | 0,51 | 0,132 | 0,006 | 0,108 | 0,042 | 0,22 |

У виплавленому металі міститься:

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

; ![]() ;

;

У шламі міститься:

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]()

![]() ;

;

Розрахункова й фактичний кількісний склад шлаків, г:

| А1203 | СаО | Si02 | MgO | MnO | FeO | NiO | Зола | Загалом | |

| розрахунковий | 8174 | 2013 | 1166 | 7 | 16 | 16 | - | 18 | 11410 |

| фактичний | 6255 | 1024 | 1045 | 232 | 62 | 644 | 16 | 18 | 9296 |

Розрахунковий і фактичний вміст заліза, нікелю й кремнію в металі, г:

| Fe | Ni | |

| розрахункове | 4900 | 602 |

| фактичне | 4303 | 415 |

Вміст нікелю в каталізаторах за результатами плавки:

![]()

![]()

Втрати заліза: ![]()

Співвідношення А1203 і СаО в шлаку, %:

Загальне: А1203 - 86 %; СаО - 14 % (фактичне);

А1203 - 80 %; СаО - 20 % (розрахункове)

3.2 Анализ разработанных технологий выплавки нікелемістких сплавов с использованием в шихте нікелемістких катализаторов.

В процессе проведения плавок установлено, что выплавка нікелемістких сплавов с использованием в шихте нікелемістких катализаторов характеризуется образованием большого количества шлаков. Это обусловлено высоким содержанием в катализаторах оксидов Al, Са и Si (90 % от обшей массы), которые имеют крепкую термодинамическую связь и не могут быть возобновлены в условиях проведенных плавок. Кроме того, высокое содержание глинозема (до 800 кг на 1 т катализаторов) требует большой затраты извести для получения легкоплавкой евтектикиА1203-СаО.

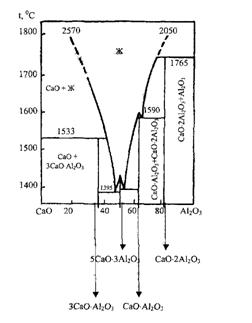

Анализ диаграммы состояния системы А12Оз-СаО (Рис. 2) показывает, что наиболее низкая температура ликвидусу системы (жидкое состояние шлаков) наблюдается содержаниеі в сплаве от 42 до 55 % СаО.

Рис. 2 Диаграма стану системы СаО – Al2O3

Уменьшение затраты известняку повышает температуру розплавлювання шлаков, снижает его редко текучесть, способствует образованию тугоплавких шлаковых настиглів на укосах печи и тем же ухудшает условия его скачивания.

Высокая вязкость шлаков ухудшает условия перехода возобновленного никеля в металлический расплав. Об этом свидетельствует присутствие корольков возобновленного никеля в шлаке, выявленных при его дроблении.

Обращает на себя внимание заметная разница в количественном содержимом СаО в расчетном и действительном составах шлаков всех плавок. Очевидно, это связано с частичным выносом порошкообразного известняка из печи в результате электродинамического влияния дуги на в момент загрузки известняка на поверхность жидкой ванны, а также с использованием не прожаренного.

Необходима редко текучесть шлаков при сниженной затрате известняка может быть достигнута за счет повышения температуры расплава. Однако в этом случае увеличиваются удельные энергозатраты, наблюдается повышенный износ футерівки печи и высокий вигар железа. Это подтверждается результатами сравнительного анализа расчетных и действительного количественных составів выплавленного металла и шлака, который образовался в процессе плавки. Так, например, действительное содержимое Si02 в шлаке плавок № 1 и № 2 превышают их расчетные значения соответственно в 15 и 14 раз, а вигар железа в плавках №№ 2, 4 и 5 представляет соответственно 12,9; 17,25 и 12,2 %.

Анализ данных показывает, что полученные шлаки по своему химическому составу отвечают шлакам электрошлакового переплаву. Это достаточно наглядно видно из табличних даннях.

Выводы

1. Я принимал участие в проведении экспериментальных расчетов содержимого никеля в выплавленном металле. Сравнение расчетных и действительных значений содержимого никеля в выплавленном металле, свидетельствует о полном возобновлении основного элемента (Ni) в ходе плавки.

2. Переработка отработанных нікелевмістких катализаторов является решением проблемы скопления отходов промышленных предприятий, а также значительно улучшает экологическую обстановку в местах их бывших захоронений.

3. Уровень газообразных выбросов, при переработке отработанных катализаторов методом редко фазного возобновления, не превышает ПДК по содержанию вредных

4. Установлено, что переплавь катализаторов с высоким содержанием Аl2O3 (к 90%) требует повышенной затраты извести для получения рідкоподвижного шлаков при общепринятых температурных условиях сталеплавильных процессов.

5. В итоге переплаву отработанных катализаторов образуются шлаки, близкие по химическому составу шлакам, применяемым в ЕШТП. В условиях применяемой технологии экономически целесообразно доводить состав получаемых шламов до уровня товарного продукта.

6. Металл, получаемый методом редко фазной восстановительной плавки с использованием отработанных нікелемістких катализаторов, может применяться как заготовка шихты для получения легированных, жаропрочных сплавов.

0 комментариев