Навигация

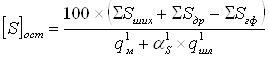

Расчет общего количества образующегося шлака

2.3 Расчет общего количества образующегося шлака

![]()

где:

В - основность шлака ( для кислородно-конвертерного процесса - 3

[Si]чуг - содержание кремния в чугуне, кг

[Si]л - содержание кремния в ломе, кг

qSiO2(др) - количество оксидов кремния (SiO2 ), поступающее в шлак из всех источников, кроме металлической шихты, кг (для кк процесса - 0,75

![]()

Возможную степень дефосфорации определяем по формуле:

где:

[Р]ших - содержание фосфора в металлической шихте - для плавки на обычном чугуне с одношлаковым режимом принимают [Р]ших =[Р]чуг

qм1 - выход жидкого металла (для кислородно - конвертерного процесса составляет):88

ap1 – коэффициент распределения фосфора между металлом и шлаком, который равен отношению концентрации фосфора в шлаке к его концентрации в металле и для кислородно-конвертерного процесса составляет [P2O5]:[P] =60

[Р]ост= 100 *0,15 = 0,0326%

88+0.437*60*14,19

В готовой стали содержание фосфора до 0,03, а у нас0,0326 что вполне допустимо, следовательно допустим одношлаковый вариант плавки

Определим далее степень десульфурации используя формулу:

где:

SSших - количество серы, вносимой в ванну металлической шихтой (чугун, лом)

SSдр - количество серы, вносимой другими шихтовыми материалами (известь, плавиковый шпат, рудные материалы, уголь, ферросплавы);

для практических расчетов допускается принимать: SSших+SSдр=SSчуг

SSгф - количество серы, переходящее в газовую фазу по следующим реакциям:

[S]+2[O]={SO2}; (S)+2(FeO)={SO2}; [S]+{O2}={SO2}; (S)+{O2}={SO2}

Известно, что коэффициенты распределения серы между окислительным шлаком и металлом приближенно можно определить по эмпирической формуле: as=2*B-2

или для обычного процесса, где as =6

{S}гф=8% от содержания серы в металлической шихте

![]()

![]()

Таким образом, по степени десульфурации металла одно-шлаковый режим в полной мере допустим, поскольку содержание серы в готовой стали не

Превышает 0,03%. Следовательно, по степеням дефосфорации и десульфурации плавка может быть проведена по одно-шлаковому варианту.

2.4 Максимально возможный расход металлического лома

Поскольку лом в кислородно-конвертерном переделе является основным охладителем и цена одной тонны его меньше цены тонны чугуна, то максимально возможный расход лома способствует улучшению технико-экономических показателей процесса плавки, снижению себестоимости стали.

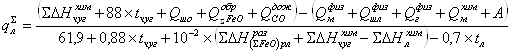

Максимально возможный расход лома qSл кг, рассчитывают по формуле:

где:

SDНчугхим и SDНлхим - количество тепла, выделяющегося при полном окислении 100 кг примисей чугуна и лома, кДж

tчуг и tлом - температура чугуна и лома

0,88 и 0,7 - удельные теплоемкости чугуна и лома, кДж/кгК

Qшо, QSFeOобр, QCOдож - приход тепла в результате шлакообразования, образования оксидов железа (FeO, Fe2O3) шлака и дожигания СО до СО2 соответственно, кДж

Qшлфиз, Qгфиз, Qмхим - физическое тепло шлака, газа и металла соответственно, кДж

Qмхим - химическое тепло, которое может выделится при полном окислении примесей готового металла, кДж

SDH(EFeO)рлраз - тепло, затрачиваемое на полное разложение оксидов железа, содержащихся в 100 кг лома, кДж

А - постоянный член выражения, включающий тепловые потери от разложения карбонатов, испарения влаги шихты и другие малозначительные статьи потерь тепла; для кислородно-конвертерного процесса он составляет, А = 6000 - 7000кДж

Принимаем исходные данные

А = 6500кДж tлом = 0°C tчуг =1300°C

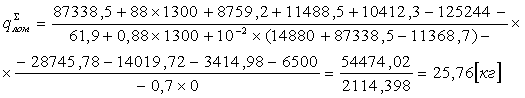

Количество тепла, выделяющееся при полном окислении 100 кг примесей чугуна, определим по уравнению:

![]()

где:

[C]i, [Si]i, [Mn]i, [P]i - содержание окисляющих примесей в чугуне, % по табл №1

Нс0, НSi0, НMn0, НP0 -стандартные тепловые эффекты окисления этих примесей, кДж

Нс0 =14770кДж

НSi0 =26970кДж

НMn0 =7000КДж

НP0 =21730кДж

Таким образом:

![]()

Тепло шлакообразования определим по уравнению:

Qшо =qшл1*[6,28*(CaO)+14,64*(SiO2)+41,84*(P2O5)]

Приняв:

(CaO) = 50%

(SiO2) =15%

(P2O5) =2%

содержание оксидов в шлаке и qшл1 =14,19

Qшо =14,19*(6,28*50+14,64*15+41,84*2)=8759,2кДж

Химическое тепло образования оксидов железа шлака в кислородно конвертерном процессе с отношением FeO к Fe2O3 "два к одному", составит:

Q(EFeO)обр =42,3*qшл1*(SFeO)

где :

![]()

Температура в металле в конце продувки:

tм = 1530 + 80 * [C] + t

где:

обычно

[C]раск =0,054%

принимаем: [C]гот =0,18%

t=89°C

[C] =0,18-0,054=0,126%

tм =1530 +80*0,126+89=1629,08°С

Общее содержание оксидов в шлаке:

![]()

Химическое тепло образования оксидов шлака:

Q(EFeO)обр =42,3 *14,19*19,14=11488,5кДж

Тепло от дожигания в конвертере СО до СО2 :

QCOдож =10100 * qCOS *UCO * Z

где:

10100 -теплота дожигания СО до СО2, кДж

UCO -доля дожигаемого количества СО в кислородно-конвертерном процессе =0,195

Z -доля тепла дожигания, передаваемая ванне - коэффициент использования тепла дожигания =0,795

qCOS -общее количество СО, выделяющееся из ванны (поскольку неизвестно количество расхода лома, то берем ориентировочно 25%)

Определяем содержание углерода в шихте:

SCших =0,75*[Cчуг]+0,25*[Cлом]=0,75 *3,9+0,25*0,2=2,98%

Количество углерода, удаляемого во время продувки:

D[C] =SCших -[C] =2,98-0,126=2,85кг

при этом образуется оксида углерода:

![]()

т.е. Тепло от дожигания СО в полости конвертера до СО2 составит:

QCOдож =10100 *6,65* 0,195*0,795=10412,3кДж

Физическое тепло металла составит:

QМфиз =(54,8+0,84tm)*qм1

где:

tм =tшл=1629,08°С

qм =88кг

QМфиз =(54,8+0,84 *1629,08) *88=125244кДж

Физическое тепло шлака:

QШЛфиз =(2,09*tшл-1379)*qшл1=(2,09*1629,08-1379)*14,19=28745,8кДж

Физическое тепло газов определяем с учетом только СО и СО2:

QSгазфиз=(1,32*tгаз-220)*(qCO+qCO2)

С учетом того, что по ходу продувки плавки температура отходящих газов изменяется в пределах 1350 - 1650°С, принимаем:

tгаз =1600°С

Приняв соотношение СО и СО2 как : 80 к 20%, найдем их количества:

Тогда физическое тепло отходящих газов с учетом СО и СО2 составит:

![]()

Химическое тепло, которое выделяется при полном окислении примесей конечного металла, определяем как:

Qмхим =(DНС0*[C]+DHP0*[P]+DHMn0*[Mn])*10-2 * qm1

где:

DНС0- стандартный тепловой эффект окисления углерода =14770кДж

DHMn0- стандартный тепловой эффект окисления марганца =7000кДж

DHP0- стандартный тепловой эффект окисления фосфора =21730кДж

Допускаем, что в металле остается 0,25 % марганца чугуна.

[Mn]=0,25*[Mn]чуг =0,25*0,7=0,175%

Определяем химическое тепло:

Qмхим =10-2*(14770*0,126+21730*0,0326+7000*0,175)*90=3415кДж

Тепло расходуемое на полное разложение оксидов железа, содержащихся в 100 кг лома, составит:

SDНSFeOрлраз =4800 * nрл

где:

4800 -тепловой эффект диссоциации 69,4% (Fe2O3) и 30,6% (FeO)

nрл -содержание оксидов железа в ломе: 3,1

Тогда:

SDНSFeOрлраз =4800 *3,1=14880кДж

Количество тепла образующееся при полном окислении примесей лома:

SDНломхим =14770*[C]л +21730*[P]л +7000*[Mn]л +26970*[Si]л

SDНломхим =14770*0,2+21730*0,04+7000*0,5+26970*0,15=11368,7кДж

Имея уже все данные, определяем максимально возможный расход лома (кг):

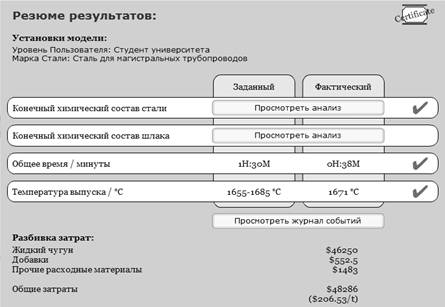

Похожие работы

... = 0,7∙7,023 = 4,916 нм3 Определяем продолжительность продувки, мин , где - интенсивность продувки, нм3/(т∙мин) - (задана). = = 14,9 мин. Количество и состав конвертерных газов: = + ; кг (2.50) = ∙22,4/44; нм3 = 1.17 + 0.01(7,94∙3,5 + 0,4∙6,0) = 1,472 кг = 1,472∙22,4/44 = 0,749 нм3 = , кг (2.51) = ∙22,4/28; нм3 = 6,63 кг ...

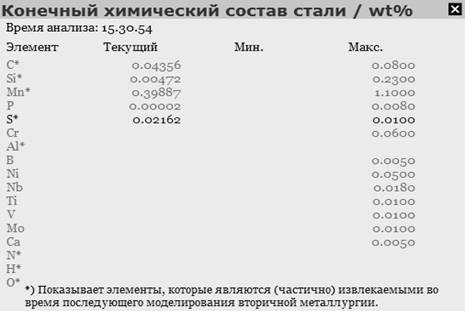

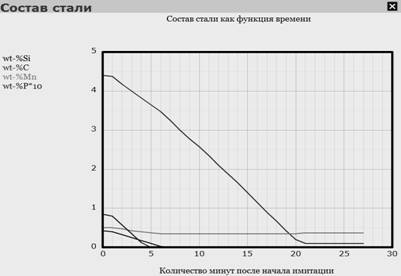

... использования охладителей. Температура металла на выпуске ОС Фактическая 1671 Целевая 1655-1685 Величина перегрева 0 3. Результаты Вывод В результате моделирования выплавки стали кислородно-конвертерным процессом была получена на выходе сталь с требуемым химическим составом и температурой с небольшим отклонением по содержанию серы. Это связано с тем, что ...

... рынки сбыта и обеспечить решение вышеперечисленных задач. Этого можно добиться лишь за счет коренного технического перевооружения и новых технологий. 1.2 Вариант строительства ККЦ № 2 ММК Кислородно-конвертерный цех № 2 ОАО «ММК» предполагается строить на площадке перед имеющимся сортовым станом блюминга № 3. Это позволит значительно сократить время транспортировки горячих блюмов из ...

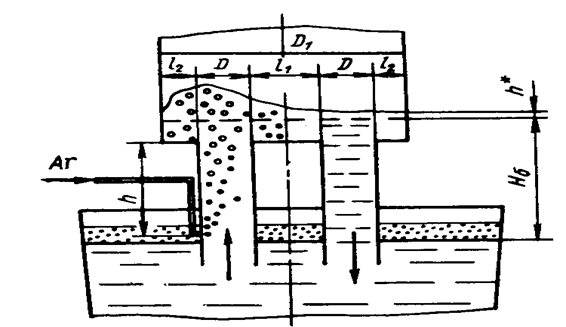

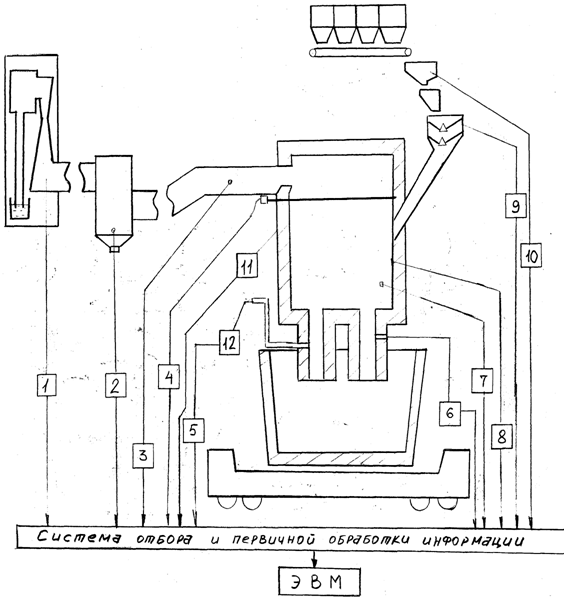

... шлаковыми смесями). Разливка стали в современных конвертерных цехах производится на машинах непрерывного литья заготовок. Особенности выбранного варианта производства стали определяют и схему расчета плавки стали в конвертере. Целью расчета плавки является определение минимально необходимого количества материалов для получения заданных массы жидкой стали, ее химического состава и температуры. ...

0 комментариев