Навигация

Обоснование выбора конструкции крышек подшипников

14. Обоснование выбора конструкции крышек подшипников

Размеры крышки определяются, прежде всего, размером внешнего кольца подшипника. В данном случае используются закладные крышки. Эти крышки не требуют специального крепления к корпусу резьбовыми деталями. Они удерживаются кольцевым выступом, для которого в корпусе протачивают канавку. Чтобы обеспечить сопряжение торцов выступа крышки и канавки корпуса по плоскости, на наружной цилиндрической поверхности крышки перед торцом выступа делают канавку.

15. Манжетные уплотнения

Широко применяются при смазывании подшипников жидким маслом и при окружной скорости до 20 м/с манжетные уплотнения. Манжета состоит из корпуса, изготовленного из маслобензостойкой резины, каркаса, представляющего собой стальное кольцо Г- образного сечения, и браслетной пружины. Каркас придает манжете жесткость и обеспечивает плотную посаду в корпусную деталь без дополнительного крепления. Браслетная пружина стягивает уплотняющую часть манжеты, вследствие чего образуется рабочая кромка шириной

b = 0,4…0,6 мм, плотно охватывающая поверхность вала.

Манжеты, предназначенные для работы в засоренной среде. Выполняют с дополнительной рабочей кромкой, называемой «Пыльником».

Манжету обычно устанавливают открытой стороной внутрь корпуса.

К рабочей кромке манжеты в этом случае обеспечен хороший доступ смазочного масла.

16. Смазочные устройства

При работе передач масло постепенно загрязняется продуктами износа. С течением времени оно стареет. Свойства его ухудшаются. Поэтому масло, налитое в корпус редуктора, периодически меняют. Для этой цели в корпусе предусматривают сливное отверстие, закрываемое пробкой с цилиндрической резьбой (рис. 9). Размеры пробки:

d = М16*1.5 мм;

D1 = 21,9 мм;

D2 = 25 мм;

L = 24 мм;

l = 13 мм;

b = 3 мм.

рис.9. пробка

Для наблюдения за уровнем масла в корпусе устанавливают маслоуказатели жезловые (щупы) (рис. 10). Исполнение наклонного щупа вызывает некоторые технологические трудности при формовке корпуса и сверлении наклонного отверстия, поэтому вертикальное исполнение предпочтительнее.

рис. 10. Щуп

При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса, что приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой путем установки отдушин в его верхних точках (рис. 11)

рис.11.

17. Конструирование корпусных деталей и крышек

Размеры корпуса определяются числом и размерами размещенных в них деталях, относительным их расположением и величиной зазора между ними. Для удобства сборки корпус выполняют разъемным. Плоскость разъема проходит через оси валов.

Зазор между колесами и стенками редуктора:

а = 10 мм;

Толщина стенки корпуса редуктора

δ = 2,6* √0,1*Т = 2,6 √0,1*240,4 = 5,75 ≥6 мм.

Принимаем δ = 6 мм.

Толщину стенки крышки корпуса δ1 = (0,9…1)* δ, где δ = 6 мм -

-толщина стенки корпуса. Толщину стенки крышки корпуса принимаем δ1 = 5 мм. Для уменьшения массы крышки боковые стенки выполняют наклонными.

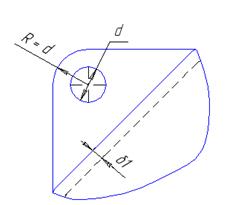

Диаметр приливов, в которых располагаются подшипники, определяются:

Dп = 1,25*D + 10 мм;

рис. 12

17.1 Крепление крышки к корпусу

Для соединения крышки с корпусом используются болты с наружной шестигранной головкой (рис. 13).

Размеры элементов крышки и корпуса принимают:

d = 10 мм;

К = 2,7*d = 2,7*10 = 27 мм;

С = 0,5*К = 0,5*27 = 13,5 мм;

рис. 13

Для точного фиксирования положения крышки редуктора относительно корпуса применяются штифты. Размеры штифтов (рис. 14):

dшт = (0,7…0,8)*d = (0,7…0,8)*10 = (7…8) = 8 мм,где

d - диаметр крепежного болта;

lшт = 26 мм.

рис. 14

17.2 Конструирование прочих элементов редуктора

Для подъема и транспортировки крышки корпуса и собранного редуктора применяют проушины (рис. 15), отливая их заодно с крышкой. В данном случае проушина выполнена в виде ребра с отверстием.

d = 3*δ1 = 3*5 = 15 мм.

рис. 15.

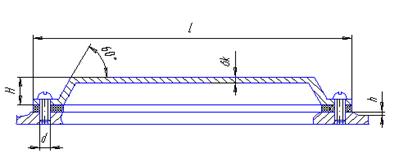

Для заливки масла в редуктор и контроля правильности зацепления делают люк. Чтобы удобнее было заливать масло и наблюдать за зубчатыми колесами при сборке и эксплуатации, размеры люка должны быть максимально возможными. Люк закрывается стальной крышкой из листов толщиной δк. При среднесерийном производстве крышку выполняют штампованной (рис. 16). Для того, чтобы внутрь корпуса извне не засасывалась пыль, под крышку ставят уплотняющую прокладку. Материал прокладки - технический картон марки А толщиной 1,0…1,5 мм. Крышка крепиться к корпусу винтами с полукруглой головкой.

d = δ1 = 5 мм;

δk = (0,010…0,012)*L = (0,010…0,012)*173 = 1,73…3,46 = 3 мм;

h = (0,4…0,5)* δ1 = (0,4…0,5)*5 = 2…2,5 = 2 мм;

Н ≥0,05*L = 0,05*173 = 8,65 мм.

рис. 16.

Похожие работы

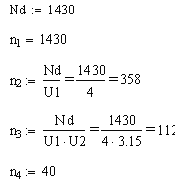

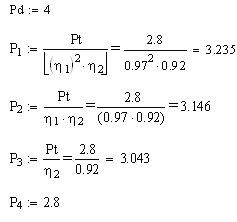

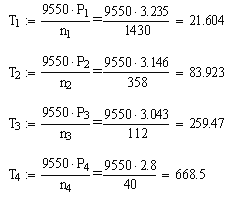

... число клиноременной передачи отличается от принятого. В связи с этим пересчитаем кинематические параметры редуктора табл. 3.1. Таблица 3.1 – Уточненные кинематические параметры приводной станции Показатель Обозначение Ед. измер. Значение Передаточное число клиноременной передачи u - 2,53 редуктора uред - 7,00 первой ступени u1 - 2,65 второй ступени u2 - 2,64 ...

... Uред.ст = 5,6. Уточним полученное значение передаточного отношения клиноременной передачи: Uкл.рем.ст. = Uпр / Uред.ст. = 10,8 / 5,6 = 1,93 Определим значения мощности на каждом из валов привода конвейера. Мощность на выходном валу электродвигателя (кВт) определяется по формуле (9). Ртреб.эл. = Ррем1 = 8,87 кВт (9) Мощность на входном валу ...

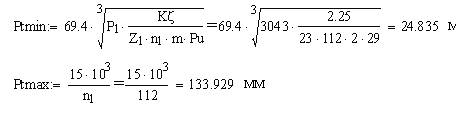

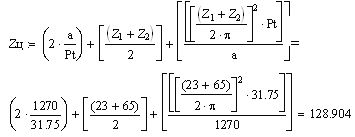

приводной станции: Частоты вращений, об/мин: Мощности, кВт: Вращающее моменты, Нм: 2. РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ Исходные данные: Мощность на ведущей звездочке Вт Частота вращения ведущей звездочки мин-1 Передаточное число передачи Режим работы передачи - ВТ Угол наклона передачи к горизонту Срок службы передачи часов Расчет: Выбираем тип цепи из наиболее ...

... (от передвижения источников загрязнения) 1180,48 Всего за год: 211845,25 10. Совершенствование системы электроснабжения подземных потребителей шахты Расчет схемы электроснабжения ЦПП до участка и выбор фазокомпенсирующих устройств Основными задачами эксплуатации современных систем электроснабжения горных предприятий являются правильное определение электриче ...

0 комментариев