Навигация

Выбор материала вала

5.2 Выбор материала вала

Назначаем материал вала. Принимаем сталь 45 с пределом прочности σв = 700МПа

[1,c.34, табл.3.3].

Определяем пределы выносливости материала вала при симметричном цикле изгиба и кручения

![]() [1,c.162]

[1,c.162]

![]() [1,c.164]

[1,c.164]

![]() ;

; ![]() МПа;

МПа;

![]() ;

; ![]() .

.

5.3 Определение диаметров вала

Определяем диаметр выходного конца вала под полумуфтой из расчёта на чистое кручение по формуле (4.1):

;

; ![]() мм.

мм.

Согласовываем dв с диаметром муфты упругой втулочной пальцевой МУВП, для этого определяем расчетный момент, передаваемый муфтой по формуле (4.2):

Тр3=Т3×К

где К – коэффициент, учитывающий условия эксплуатации привода.

К=1,3…1,5 [1,c.272, табл.11.3]

Принимаем К=1,5

Подставляя в формулу (4.2) находим:

Тр3=219×1,5;

Тр3=328,5Нм.

Необходимо соблюдать условие (4.3)

Тр3<[T]

где [Т] – допускаемый момент, передаваемый муфтой.

В нашем случае необходимо принять [Т] 500Ни [1,c.277, табл.11.5]

Тогда принимаем окончательно

dм2=40мм;

lм2=82мм. (Длина полумуфты) Тип 1, исполнение 2.

Проверяем возможность соединения валов стандартной муфтой

![]() ;

;

![]() ;

; ![]() мм.

мм.

Так как ![]() соединение валов стандартной муфтой возможно.

соединение валов стандартной муфтой возможно.

Принимаем окончательно с учетом стандартного ряда размеров Rа40:

![]() мм.

мм.

Намечаем приближенную конструкцию ведомого вала редуктора (рис.7), увеличивая диаметр ступеней вала на 5…6мм, под уплотнение допускается на 2…4мм.

Рис.7 Приближенная конструкция ведущего вала

![]() мм;

мм;

![]() мм – диаметр под уплотнение;

мм – диаметр под уплотнение;

![]() мм – диаметр под подшипник;

мм – диаметр под подшипник;

![]() мм – диаметр под колесо.

мм – диаметр под колесо.

5.4 Определение возможности изготовления вала-шестерни

Определяем размер х (рис.8)

![]() (5.1)

(5.1)

Рис.8 Схема для определения размера х

По ГОСТ23360-78 для диаметра 45мм предварительно выбираем шпонку сечением b×h=14×9мм. Подставив в формулу (5.1) значения получим

![]() ;

; ![]() мм,

мм,

так как размер получился отрицательный, значит изготовление вала и шестерни отдельно невозможно. Определяем размеры вала-шестерни (рис.9).

Рис.9 Приближенная конструкция вала-шестерни

![]() мм;

мм;

![]() мм – диаметр под уплотнение;

мм – диаметр под уплотнение;

![]() мм – диаметр под подшипник;

мм – диаметр под подшипник;

![]() мм – диаметр технологического перехода;

мм – диаметр технологического перехода;

![]() мм – диаметр впадин зубьев;

мм – диаметр впадин зубьев;

![]() мм – диаметр вершин зубьев;

мм – диаметр вершин зубьев;

![]() мм – делительный диаметр.

мм – делительный диаметр.

Похожие работы

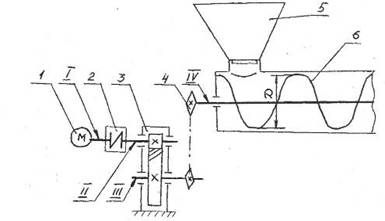

... u ≤ 63. Выбор горизонтальной или вертикальной схемы для редуктора всех типов обусловлен удобством общей компоновки привода (относительным расположением двигателя и рабочего вала приводимой в движение машины и т.д.). В одноступенчатом червячном редукторе используется червячная передача, состоящая из червяка и червячного колеса. Червячное колесо устанавливается на тихоходном валу, а вал- ...

... напряжения σэкв = 1, 3 Fр / А (109) σэкв = 1, 3 *1780, 08 / 84, 2 = 27, 48 Н/мм2 [σ] 27, 48 75 Проверить прочность стяжных винтов подшипниковых узлов быстроходного вала цилиндрического редуктора. Rу – большая из реакций в вертикальной плоскости в опорах подшипников быстроходного вала, Rу = 2256, 08 Н. Диаметр винта d2 = 12 мм, шаг резьбы Р = 1, 75 мм. Класс прочности 5.6 ...

... Расчет основных размеров корпуса редуктора Определяем толщину стенки проектируемого редуктора по формуле: δ= 2* [0,1*127,77]1/4 = 3,78 (мм); Расстояние от торца подшипника качения до внутренней стенки корпуса редуктора - 3+7 мм (берем значение 7 мм). Ширина подшипника качения рассчитывается как половина диаметра вала под подшипник. Определяем расстояние от поверхности вершин зубьев ...

... 365·6·2·8=35040 ч. Принимаем время простоя машинного агрегата 15% ресурса. Тогда L΄h= Lh·0,85=35040·0,85=29784 ч. Рабочий ресурс привода принимаем Lh=30·103 ч. 2. РАСЧЁТ ЗУБЧАТОЙ ПЕРЕДАЧИ РЕДУКТОРА Выбор материала и назначение термической обработки Выбираем марку стали – 40Х для шестерни и колеса, термообработка с улучшением. Для шестерни: НВ1=269…302 = 285,5; Для колеса: ...

0 комментариев