Навигация

Расчет и проектирование автоматической системы технологического оборудования

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Механический факультет

Кафедра МС

КУРСОВАЯ РАБОТА

по дисциплине: “Теория проектирования автоматизированных станочных комплексов”

на тему: “Расчет и проектирование автоматической системы технологического оборудования”

Выполнил:

ст. гр. МС-02а

А.С. Яцков

Руководитель: Ю.А. Гринев

Нормоконтролер:

к.т.н. Л.П. Калафатова

ДОНЕЦК 2006

РЕФЕРАТ

Курсовая работа содержит: 27 с., 10 табл., 3 рисунка, 4 источника, 12 приложений.

Объектом исследования в курсовой работе является деталь шахтного комбайна «ступица».

В данной курсовой работе рассматривается процесс проектирования автоматической линии технологического оборудования, которая позволила бы при минимальных затратах добиться заданной производительности.

Цель работы: спроектировать оптимальную структурно-компоновочную схему автоматической линии для условий серийного производства детали «переходник». Реализовать структурную схему на практике, выбрав конкретное технологическое оборудование; описать ее работу с помощью циклограммы.

Кроме того, для всех операций представлены эскизы карт наладок.

ПЕРЕХОДНИК, ПРОИЗВОДСТВО, ПРОИЗВОДИТЕЛЬНОСТЬ, АТОМАТИЧЕСКАЯ ЛИНИЯ, ЦИКЛОГРАММА

ВВЕДЕНИЕ

Современное производство отличается сложностью производства и технологических процессов. В этих условиях решаются проблемы повышения продуктивности работы и качества производства изготавливаемой продукции при минимальных затратах автоматизации. Для этого необходимо уметь проектировать и широко использовать автоматизированные системы технологического оборудования, в состав которых входит сами станки – автоматы, автоматизированные загрузочные устройства, транспортно – накопительные системы и др.

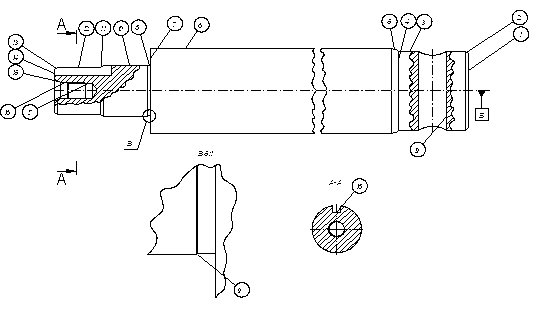

1. Анализ конструкции детали на технологичность

Цель анализа конструкции детали на технологичность – выявление недостатков конструкции по сведениям, содержащихся в чертежах и технических требованиях, а также возможное улучшение технологичности рассматриваемой конструкции.

Технологический контроль чертежей сводится к тщательному их изучению. Чертеж детали содержит все проекции и разрезы, совершенно четко и однозначно объясняющие ее конфигурацию. На чертеже указаны все размеры с необходимыми отклонениями и требуемая шероховатость обрабатываемых поверхностей. Чертеж содержит все необходимые сведения о материале детали, термической обработке и массе детали.

Деталь 1ГШ68.98.00.011 – ступица входит в редуктор подающей части основного редуктора комбайнов 2ГШ68.

Ступица служит для передачи крутящего момента от вала в редуктора.

Основными конструктивными базами, определяющими положение в сборочной единице, являются центровочные отверстия с эвольвентными щлицами. Эти же поверхности могут использоваться в качестве основных технологических баз.

Упрощение конструкции детали или замена ее элементов ввиду её служебного назначения и тяжелых условий эксплуатации нецелесообразно.

2. Базовый технологический процесс обработки ступицы в условиях неавтоматизированного производства010 Заготовительная (штамповка)

020 Токарная ЧПУ (база Ø230f7, 3 кулачковый патрон)

А Установить и снять заготовку

1. Подрезать торец Е,

2. Точить Ø180Н9, Ø150Н11 по программе предварительно

3. Точить фаску 1×45, Ø180Н9, Ø165, фаску, Ø150Н11 по программе

030 Токарная ЧПУ (база отверстия Ø150Н11, оправка с пластинчатыми пружинами)

А Установить и снять заготовку

1. Подрезать торец В,

2. Точить Ø190Н9 по программе предварительно

3. Точить Ø230f7 по программе предварительно

4. Подрезать торец Ø299,6f9/Ø230f7 по программе предварительно

5. Точить фаску 2×30, Ø190Н9, Ø165, фаску по программе

6. Точить фаски 3×30, Ø230f7 по программе

040 Токарная ЧПУ (база отверстия Ø150Н7, оправка с пластинчатыми пружинами)

А Установить и снять заготовку

1. Точить поверхность Ø299.6F9 предварительно

2. Точить фаски 2×45, Ø299,6f9, фаски 2×45 по программе

050 Вертикально-сверлильная с ЧПУ (база Ø299.6f9, приспособления специальное)

А Установить и снять заготовку

1. Сверлить отверстия М16-7Н

2. Цековать отверстия Ø22

3. Нарезать резьбу М16-7Н

060 Кординатно-сверлильная с ЧПУ (база отверстия Ø150Н11, специальное)

А Установить и снять заготовку

1. Сверлить отверстия Ø20Н12

2. Сверлить 2 отверстия М16-7Н

3. Цековать 2 отверстия Ø20

070 Радиально-сверлильная (база торцы, специальное)

А Установить и снять заготовку

1. Цековать 2 отверстия Ø20

2. Нарезать резьбу М16-7Н

080 Горизонтально протяжная (база отверстия Ø150Н11, специальное)

А установить и снять заготовку

1. Протянуть эвольвентные шлицы ЭВ160×5×30

090 Термическая

1. Цементировать h 1.2…1.6 HRC 57…63. поверхности В,И,Г,Д,Е от цементации предохранить

100 Токарная ЧПУ (база отверстия Ø150Н11, оправка с пластинчатыми пружинами)

А Установить и снять заготовку

1. Точить фаску 1×45, Ø180Н9, Ø165, фаску по программе

Б. Переустановить заготовку

2. Точить фаску 2×30, Ø190Н9 Ø165, фаску по программе

110 Кругло – шлифовальная (база Ø150Н11, оправка)

А Установить и снять заготовку

1. Шлифовать поверхность Ø230f7

120 Кругло – шлифовальная (база Ø150Н11, оправка)

А Установить и снять заготовку

2. Шлифовать поверхность Ø299,6f9

130 Контрольно измерительная

3. Операционный технологический процесс, реализуемый в условиях автоматизированного производстваРазработка операционного технологического процесса ведется для случая реализации на станках с числовым управлением.

При разработке операционного технологического процесса используются наиболее перспективные схемы и методы обработки, а также конструкции инструмента и инструментальные материалы, которые предусматривают возможность максимальной интенсификации режимов резания.

Например: Применение комбинированного инструмента, обработка в одной позиции нескольких отверстий, применение инструмента из быстрорежущей стали.

4. Расчет машинного времени выполнения операцийДля дальнейшего определения производительности проектируемой автоматической линии необходимо рассчитать машинное время на проведение каждой из операций. Для этого расчета необходимо знать габариты обрабатываемой поверхности и режимы резания. Для единичного производства режимы резания можно назначат по справочникам нормирования, но приведенные там значения сильно завышены. Для массового или серийного типа производства более целесообразно проводить полный расчет режимов резания.

Глубина резания, обычно, назначается в соответствие с видом обработки и типом заготовки. Величину подачи при точении выбираем в зависимости от параметра шероховатости. Скорость резания для точения можно определить по формуле:

![]() м/мин;

м/мин;

где Т – стойкость резца;

s – величина подачи;

t – глубина резания;

![]() - коэффициенты, постоянные для заданных условий резания.

- коэффициенты, постоянные для заданных условий резания.

Частоту вращения шпинделя определяют по формуле:

![]() об/мин;

об/мин;

где D – диаметр обрабатываемой заготовки.

Машинное время обработки находим по формуле:

мин;

мин;

где L – блина обработки.

Для сверления величина подачи выбирается в зависимости от диаметра сверлимого отверстия. Скорость резания рассчитывается по формуле:

![]() м/мин;

м/мин;

где D – диаметр сверления.

Для зенкерования и развертывания скорость резания рассчитывается по формуле:

![]() м/мин.

м/мин.

Машинное время здесь рассчитывается аналогично как и для точения.

Параметры резания для шлифования нормализованы и выбираются из таблиц.

Таблица 4.1 – Расчет машинного времени выполнения операций

| № | Название операций и переходов | инструмент | Глубина резания t, мм | Подача S, мм/об | Скорость V, м/мин | Частота вращения n,мин-1 | Диаметр обработки, D мм | Длина оброботки L мм | Основное время tp |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 020 Токарная ЧПУ | |||||||||

| Подрезать торец Е | Резец подрезной Т15К6 | 2,20 | 1,30 | 88,77 | 94,24 | 300 | 70,00 | 0,57 | |

| Точить Ø180Н9 | Резец расточной Т15К6 | 4,00 | 0,40 | 132,01 | 233,56 | 180 | 22,00 | 0,24 | |

| Точить Ø150Н11 | Резец расточной Т15К6 | 4,00 | 0,40 | 132,01 | 280,27 | 150 | 146,00 | 1,30 | |

| Точить фаску 1×45 | Резец расточной Т15К6 | 1,00 | 0,25 | 209,82 | 371,22 | 180 | 1,00 | 0,01 | |

| Точить Ø180Н9 | Резец расточной Т15К6 | 1,00 | 0,25 | 192,55 | 340,68 | 180 | 22,00 | 0,26 | |

| Точить Ø165 | Резец расточной Т15К6 | 1,00 | 0,25 | 192,55 | 371,65 | 165 | 1,50 | 0,02 | |

| Точить фаску | Резец расточной Т15К6 | 1,00 | 0,25 | 192,55 | 408,82 | 150 | 2,50 | 0,02 | |

| Точить Ø150Н11 | Резец расточной Т15К6 | 1,00 | 0,25 | 192,55 | 408,82 | 150 | 146,00 | 1,43 | |

| 30 Токарная ЧПУ | |||||||||

| Подрезать торец В | Резец подрезной Т15К6 | 2,20 | 1,30 | 88,77 | 94,24 | 300 | 25,00 | 0,20 | |

| Точить Ø190Н9 | Резец расточной Т15К6 | 4,00 | 0,40 | 132,01 | 221,27 | 190 | 29,50 | 0,33 | |

| Точить Ø230f7 | Резец праходной Т15К6 | 3,50 | 1,30 | 82,80 | 114,65 | 230 | 110,00 | 0,74 | |

| Подрезать торец Ø299,6H9/Ø230f7 | Резец подрезной Т15К6 | 2,20 | 1,30 | 88,77 | 94,24 | 300 | 46,00 | 0,38 | |

| Точить фаску 2×30 | Резец расточной Т15К6 | 1,00 | 0,15 | 230,22 | 385,89 | 190 | 3,00 | 0,05 | |

| Точить Ø190Н9 | Резец расточной Т15К6 | 1,00 | 0,15 | 236,81 | 396,93 | 190 | 28,00 | 0,47 | |

| Точить Ø165 | Резец расточной Т15К6 | 1,00 | 0,15 | 236,81 | 457,07 | 165 | 1,50 | 0,02 | |

| Точить фаски | Резец расточной Т15К6 | 1,00 | 0,15 | 236,81 | 502,78 | 150 | 2,50 | 0,03 | |

| Точить фаски 3×30 | Резец проходной Т15К6 | 1,00 | 0,20 | 231,98 | 321,21 | 230 | 3,00 | 0,05 | |

| Точить Ø230f7 | Резец проходной Т15К6 | 1,00 | 0,20 | 231,98 | 321,21 | 230 | 113,00 | 1,76 | |

| 40 Токарная ЧПУ | |||||||||

| Точить поверхность Ø299.6F9 | Резец проходной Т15К6 | 4,50 | 1,30 | 79,74 | 84,65 | 300 | 88,00 | 0,80 | |

| Точить фаски 2×45 | Резец проходной Т15К6 | 1,00 | 0,20 | 231,98 | 246,26 | 300 | 2,00 | 0,04 | |

| Точить Ø299,6f9 | Резец проходной Т15К6 | 1,00 | 0,20 | 231,98 | 246,26 | 300 | 85,00 | 1,73 | |

| Точить фаски 2×45 | Резец проходной Т15К6 | 1,00 | 0,20 | 231,98 | 246,26 | 300 | 2,00 | 0,04 | |

| 50 Вертикально-сверлильная с ЧПУ | |||||||||

| Сверлить отверстия М16-7Н | Сверло Р6М5 | 6,95 | 0,20 | 15,25 | 325,97 | 14,9 | 38,00 | 0,58 | |

| Цековать отверстия Ø22 | Сверло Р6М5 | 4,05 | 0,20 | 41,25 | 597,10 | 22 | 5,00 | 0,04 | |

| Нарезать резьбу М16-7Н | 2,00 | ||||||||

| 060 Кординатно-сверлильная с ЧПУ | |||||||||

| Сверлить отверстия Ø20Н12 | Сверло Р6М5 | 10,00 | 0,20 | 17,16 | 273,19 | 20 | 90,00 | 1,65 | |

| Сверлить 2 отверстия М16-7Н | Сверло Р6М5 | 6,95 | 0,20 | 15,25 | 325,97 | 14,9 | 90,00 | 1,38 | |

| Цековать 2 отверстия Ø20 | Цековка Р6М5 | 4,05 | 0,20 | 39,70 | 632,24 | 20 | 21,00 | 0,17 | |

| 070Радиально-сверлильная | |||||||||

| Цековать 2 отверстия Ø20 | Сверло Р6М5 | 4,05 | 0,20 | 39,70 | 632,24 | 20 | 21,00 | 0,17 | |

| Нарезать резьбу М16-7Н | 2,00 | ||||||||

| 080 Горизонтально протяжная | |||||||||

| Протянуть эвольвентные шлицы | Протяжка ЭВ160×5×30 | 12 | 0.02 | 7 | – | 150 | 10 | ||

| 100 Токарная ЧПУ | |||||||||

| Точить фаску 1×45 | Резец расточной Т30К10 | 0,5 | 0,5 | 159,69 | 282,53 | 180 | 1 | 0,01 | |

| Точить Ø180Н9 | Резец расточной Т30К10 | 0,5 | 0,5 | 159,69 | 282,53 | 180 | 22 | 0,16 | |

| Точить Ø165 | Резец расточной Т30К10 | 0,5 | 0,5 | 159,69 | 308,22 | 165 | 1,5 | 0,01 | |

| Точить фаску | Резец расточной Т30К10 | 0,5 | 0,5 | 159,69 | 339,04 | 150 | 2,5 | 0,01 | |

| Точить фаску 2×30 | Резец расточной Т30К10 | 0,5 | 0,5 | 159,69 | 267,66 | 190 | 2 | 0,01 | |

| Точить Ø190Н9 | Резец расточной Т30К10 | 0,5 | 0,5 | 159,69 | 267,66 | 190 | 28 | 0,21 | |

| Точить Ø165 | Резец расточной Т30К10 | 0,5 | 0,5 | 159,69 | 308,22 | 165 | 1,5 | 0,01 | |

| Точить фаску | Резец расточной Т30К10 | 0,5 | 0,5 | 159,69 | 339,04 | 150 | 2,5 | 0,01 | |

| 110 Кругло – шлифовальная | |||||||||

| Шлифовать Ø230f7 | Шлифовальный круг | 0.4 | 0.25 | 20 | 30 | 230 | 110 | 6.67 | |

| 120 Кругло – шлифовальная | |||||||||

| Шлифовать Ø299,6f9 | Шлифовальный круг | 0.4 | 0.25 | 20 | 30 | 299,6 | 86 | 10 | |

Критерием оценки технологического процесса является технологическая производительность kо, которая определяется по формуле:

![]()

где ∑tр – суммарное машинное время выполнения всех операций, мин.

Значение технологической производительности может быть основой для расчета оптимальной степени дифференциации и концентрации операций в автоматической линии.

В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана с токарной обработкой поверхностей и отверстий. Таким образом, для данной линии не учитываются операции после термической обработки, но проектируемая линия всё равно должна обеспечивать указанную в задании производительность.

Для этого произведем анализ возможных структур линии и выберем наиболее рациональную из них

Похожие работы

... где - производительности в условиях неавтоматизированного производства, шт/смену; - время выполнения холостых операций, . (шт/смену) 2 ОПРЕДЕЛЕНИЕ РАЦИОНАЛЬНОЙ СТРУКТУРЫ СИСТЕМЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ При обработке на автоматической линии детали «Ось» технологический процесс дифференцируется на составные части, которые выполняются в разных позициях на разных станках. В процессе ...

... быть основой для расчета оптимальной степени дифференциации и концентрации операций в автоматической линии. 5. Анализ базового операционного технологического процесса по критерию обеспечения заданной сменной производительности обработки Определение ожидаемой сменной производительности системы технологического оборудования в условиях неавтоматизированного производства делается по формуле: ...

... 6-7 раз больше, чем для условий неавтоматизированного производства. Таким образом, производительность для условий автоматизированного производства определяется: шт/смену 2. Определение рациональной структуры системы технологического оборудования При обработке на автоматической линии детали «Основание» технологический процесс дифференцируется на составные части, которые выполняются в разных ...

... техпроцесса, который в дальнейшем используется для выбора технологического оборудования автоматической линии, необходимо исключить термическую обработку и все последующие операции. В соответствие с указанными рекомендациями и наложенными ограничениями разработан маршрутный техпроцесс по производству штока. 1.3 Выбор режимов резания и расчет технологической производительности Выбор режимов ...

0 комментариев