Навигация

Расчет двухступенчатого редуктора

Содержание

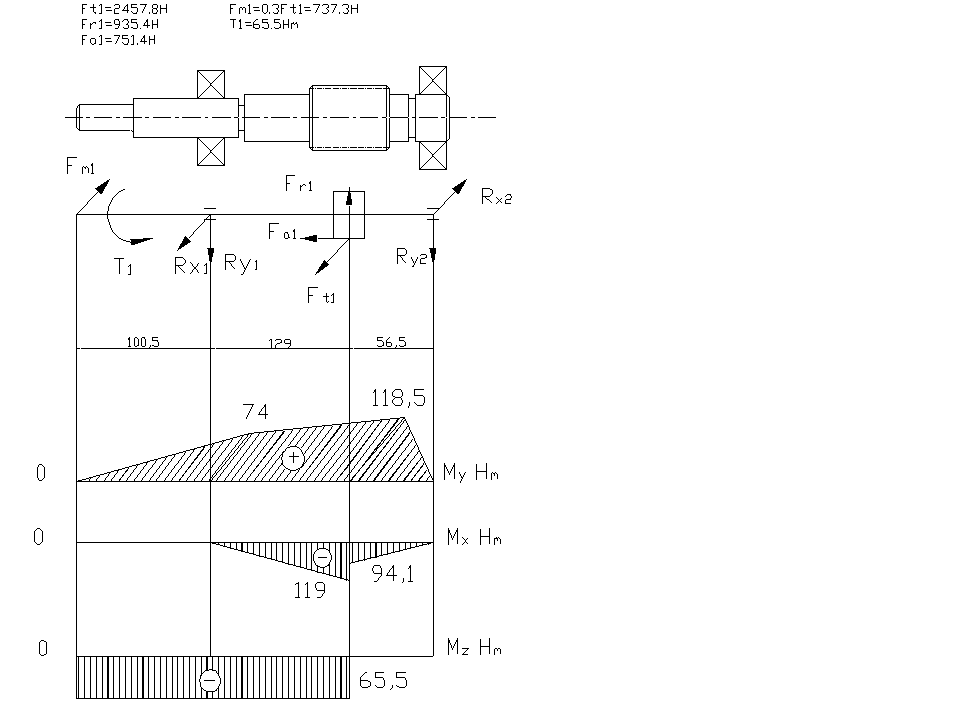

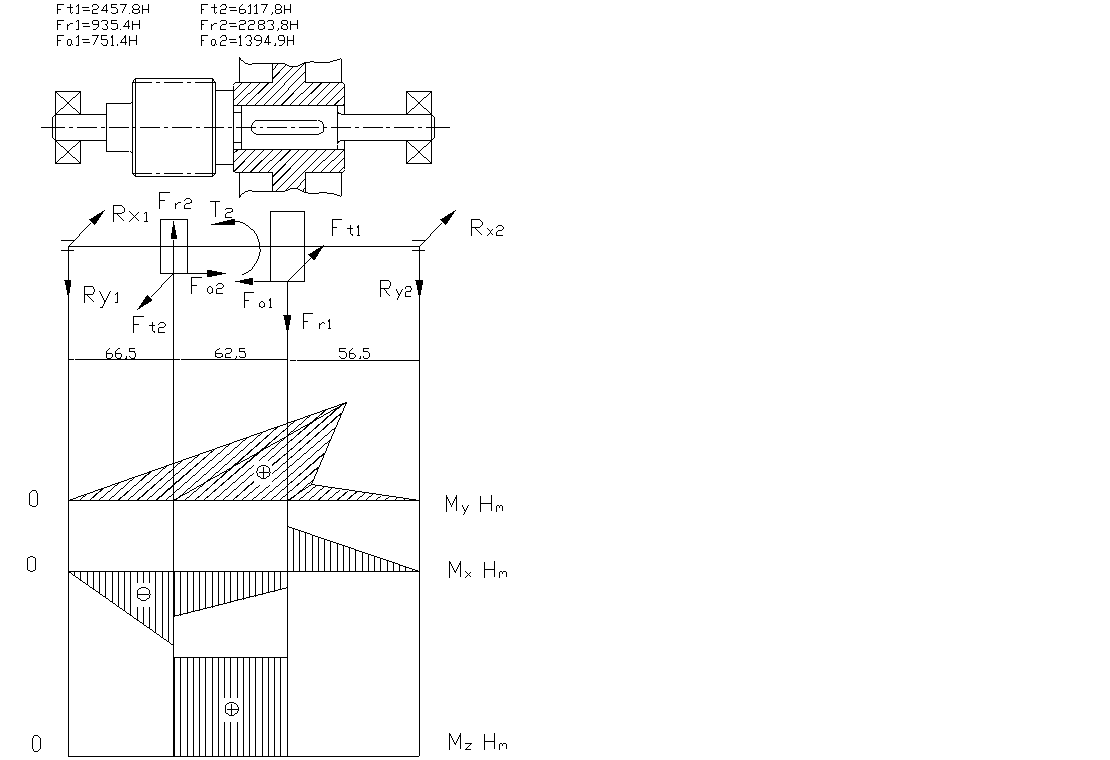

1 Кинематический и силовой расчет привода

1.1 Подбор электродвигателя

1.2 Определение мощностей, частот вращения и моментов на валах привода.

2 Расчет элементов привода

2.1 Расчет тихоходной ступени

2.1.1 Проектировочный расчет на контактную выносливость

2.1.2 Проверочный расчет на контактную выносливость

2.1.3 Проверочный расчет на изгибную выносливость

2.1.4 Проектировочный расчет на изгибную выносливость

2.2 Расчет быстроходной ступени

2.2.1 Проектировочный расчет на контактную выносливость

2.2.2 Проверочный расчет на контактную выносливость

2.2.3 Проверочный расчет на изгибную выносливость

2.2.4 Проектировочный расчет на изгибную выносливость

2.3 Расчет ременной передачи

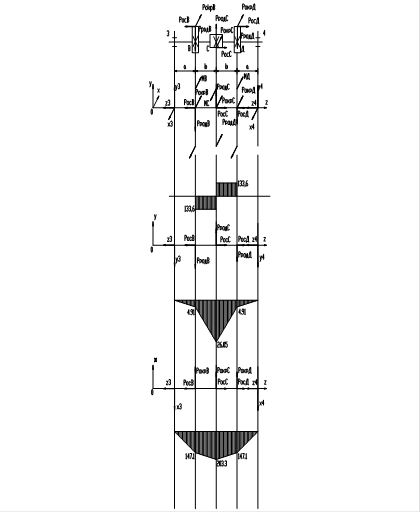

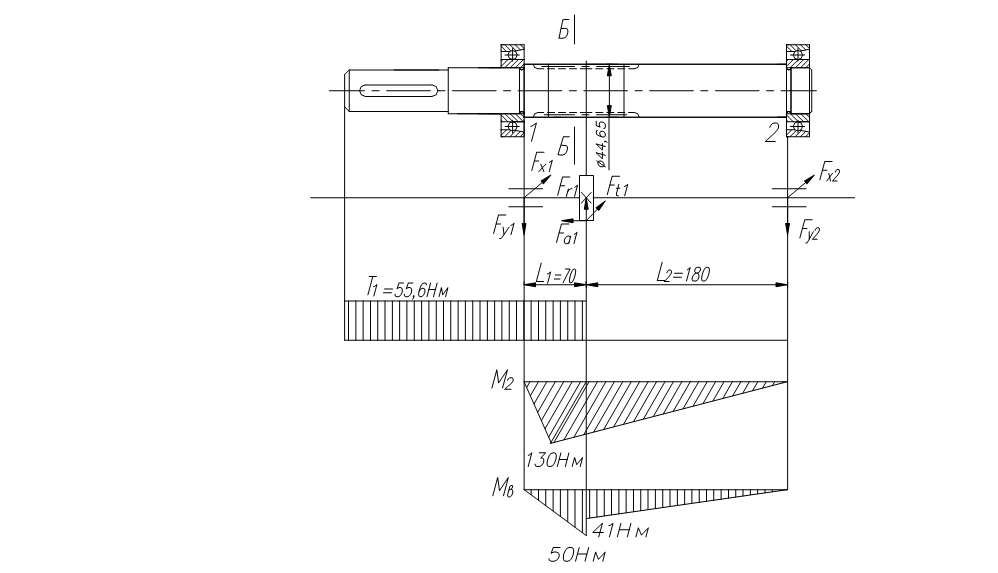

3 Первая эскизная компоновка редуктора

3.1 Предварительный подбор валов

3.2 Подбор подшипников

3.3 Подбор манжет

3.4 Определение толщины стенки и размеров фланцев корпуса и прочих размеров редуктора

3.5 Определение диаметров болтов

3.6 Размеры фланцев под болты

3.7 Определение размеров крышек подшипников

Введение

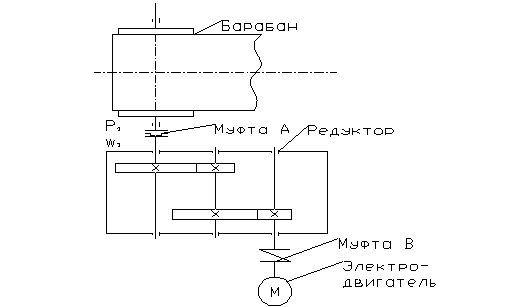

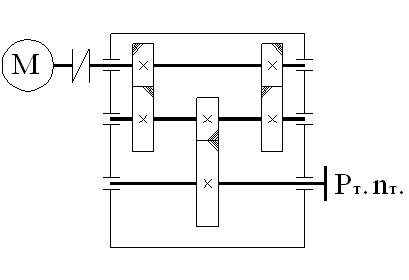

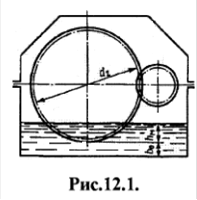

Проектируется привод к агрегату. Привод предназначен для обеспечения необходимой частоты вращения и крутящего момента валов потребителя.

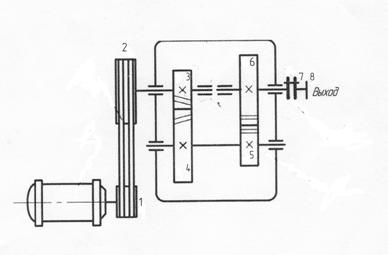

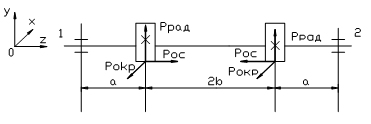

Привод состоит из электродвигателя, муфты, цилиндрического редуктора и цепной передачи. Редуктором называется передача, установленная в закрытом корпусе и служащая для снижения угловой скорости и повышения вращающего момента на ведомом валу.

В данном техническом задании редуктор включает в себя две косозубые цилиндрические передачи.

1 Кинематический и силовой расчет привода

1.1 Подбор электродвигателя

Общий КПД привода

h = hРП × hП × hЗПК × hП ∙ hЗП × hМ × hП = hРП × hЗПК × hЗП · h3П × hМ

где: hРП - КПД цепной передачи, hРП = 0,95,

hЗПК - КПД цилиндрической косозубой передачи, hЗПК = 0,96;

hЗПП - КПД цилиндрической прямозубой передачи, hЗПК = 0,96;

hМ - КПД муфты, hМ = 0,98;

hП - КПД подшипников, hП = 0,99;

h = 0,95 · 0,962 · 0,993 · 0,98 = 0,833.

Требуемая мощность электродвигателя.

Nвх = Nвых /h;

где: h - общий кпд привода,

Nвх = 8/0,833 = 9,604 кВт;

Подбор электродвигателя из условия

Nдв ³ Nвх;

Из заданного условия подбираем двигатель «АИР132М2/1447 ТУ 16-525.564-84» с параметрами Nдв = 11 кВт, nдв = 1447 мин-1 /5/.

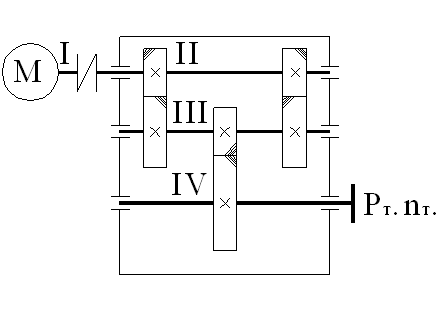

1.2 Определение мощностей, частот вращения и моментов на валах привода.

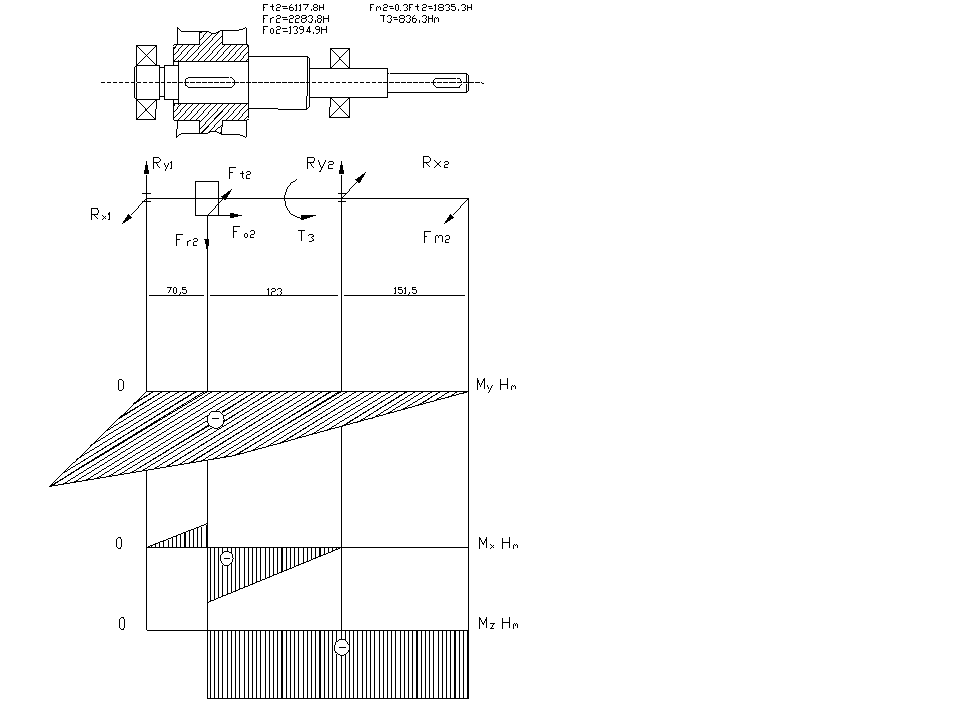

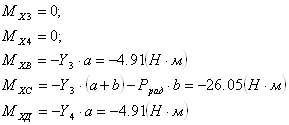

Расчет мощностей (нумерацию элементов см. рисунок 1):

Nвх = N1 = 9,604 kВт;

N2 = N1 × hРП = 9,604 ∙ 0.95 = 9,1238 kВт;

N3 = N2 × hП = 9,1238 ∙ 0.99 = 9,033 kВт;

N4 = N3 × hЗПК = 9,033 ∙ 0.96 = 8,6713 kВт;

N5 = N4 × hП = 8,6713∙ 0.99 = 8,5856 kВт;

N6 = N5 × hЗПП = 8,5846 ∙ 0.96 = 8,241216 kВт;

N7 = N6 × hП = 8,241216 ∙ 0.99 = 8,159kВт;

N8 = N7 × hМ = 8,159 × 0,98 = 7,996 kВт;

Передаточное отношение привода:

iприв = nдв/ nвых = 1447/150 = 9,647

iприв = iРЕД × iРП;

iред= iЗПК ∙ iЗПП =iБ ∙ iТ;

iред=iприв/iРП;

Предварительно принимаем iРП = 3, тогда

iред= iприв/ iРП = iЗПК ∙ iЗПП =iБ ∙ iТ = 9,647/3 = 3,2157;

iТ = iЗПП = 0,95![]() =1,704

=1,704

iБ = iЗПК = iред/ iТ = 3,2157/1,704 = 1,89 = 1,9

Уточняем iРП:

iРП = iприв/ iред =9,647/ 3,2157 = 3

Принимаем: iБ = 1,9; iТ = 1,7.

Частота вращения каждого элемента редуктора:

nI = nдв = 1447 об/мин;

nII = nI/iрп = 1447/3 = 482,333 об/мин;

nIII = nII/iб = 482,333/1,9 = 253,86 об/мин;

nIV = nIII/iТ = 253,86/1,7 = 149,33 об/мин.≈nвых.=150 об/мин.

Расчет угловых скоростей:

wi = πn/30, рад/с:

wдв = wI = πnI/30 = 3,14 ∙ 1447/30 = 151,453 с-1;

wII = πnII/30 = 3,14 ∙ 482,333/30 = 50,5 с-1;

wIII = πnIII/30 = 3,14 ∙ 253,86 /30 = 26,571 c-1;

wIV = πnIV/30 = 3,14 ∙ 150/30 = 15,7 с-1;

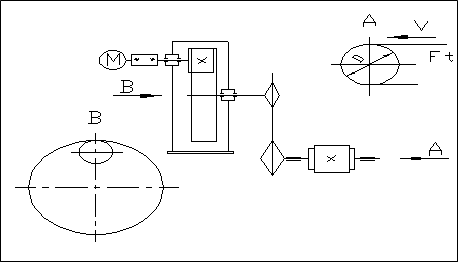

Расчет крутящих моментов Ti = Ni /wi Н∙м;

Т1 = Tдв = Nдв/wдв = 9604 /151,453 = 63,412 Н∙м;

Т2 = N2/w2 = 9123,8/50,5 = 180,67 Н∙м;

Т3 = N3/w3 = 9033 /50,5 = 178,8 Н∙м;

Т4 = N4/w4 = 8671,3/26,571 = 326,345 Н∙м;

Т5 = N5/w5 = 8585,6/26,571 = 323,12 Н∙м;

Т6 = N6/w6 = 8241,216/15,7 = 524,92 Н∙м;

Т7 = N7/w7 = 8159/15,7 = 519,682 Н∙м;

Т8 = N8/w8 = 7996 /15,7 = 509,3 Н∙м;

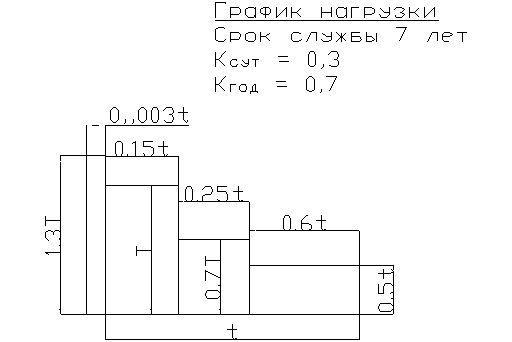

Долговечность привода: срок службы 4 года при 2 сменной работе (с учетом того, что 1 год работы приравнен к 261 8-и часовым рабочим дням 1 сменной работы) равен 16 704 часов.

Таблица 1.1 - Распределение мощностей, частот вращения и моментов по валам привода.

| Вал | n, об/мин | ω, рад/с | № эл. | N, кВт | T, Н∙м | Т, Н∙мм |

| Двигатель | 1447 | 151,453 | 1 | 9,604 | 63,412 | |

| I | 482,333 | 50,5 | 2 | 9,124 | 180,67 | |

| 3 | 9,033 | 178,8 | ||||

| II | 253,86 | 26,571 | 4 | 8,6713 | 326,345 | |

| 5 | 8,5856 | 323,12 | ||||

| III | 150 | 15,7 | 6 | 8,24122 | 524,92 | |

| 7 | 8,159 | 519,682 | ||||

| 8 | 7,996 | 509,3 |

2 Расчет элементов привода

2.1 Расчет тихоходной ступени

2.1.1 Проектировочный расчет из условия сопротивления контактной усталости активных поверхностей зубьев

Задаем материал и твердость рабочих поверхностей зубьев.

Стали, рекомендуемые для цилиндрических и конических колес, виды их термообработки и механические характеристики приведены в таблице 2.1 /8/.

При проектировании привода выбираем следующий вариант термообработки: термообработка шестерни - улучшение до средней твердости H1=285HB, колеса - улучшение до средней твердости Н2=248 НВ. Марки сталей одинаковы для шестерни и колеса: сталь 45. Ориентировочное значение допускаемого контактного напряжения при расчете на выносливость (при коэффициенте долговечности Zn=1) [σн]≈ 510-520 МПа;

Определение допускаемое контактное напряжение [σн]Р не вызывающее опасной контактной усталости материалов колес.

Допускаемое напряжение определяют для материалов шестерни [σн]1 и колеса [σн]2. За расчетное допускаемое напряжение [σн]Р принимают :

-для прямозубых цилиндрических и конических передач меньшее из них;

-для косозубых и шевронных передач [σн]Р=0,45([σн]1 + [σн]2). При выходе [σн] за пределы интервала (l...l,23) [σн]min принимают ближайшее крайнее значение интервала, где [σн]min - меньшее из значений [σн]1 и [σн]2.

где: σHlimb – базовый предел контактной выносливости материалов зубьев, МПа

σHlimb = 2ННВ+70 - при улучшении;

[SH] – минимальный коэффициент запаса прочности

[SH] = 1,1 - при улучшении;

ZN – коэффициент долговечности, учитывающий влияние ресурса;

ZR – коэффициент, учитывающий влияние исходной шероховатости сопряжённых поверхностей зубьев

ZR = 1 при Ra св. 0,63 до 1,25 мкм;

ZR = 0,95 при Ra св. 1,25 до 2,5 мкм;

ZR = 0,90 при Ra св. 2,5 до 10.0 мкм;

ZX - коэффициент, учитывающий размер зубчатого колеса

ZX = 1 - при d<700мм;

ZV - коэффициент, учитывающий влияние окружной скорости колёс

ZV =1 - при V<5м/с;

ZV = 0,85 ∙ V0,1 - при V>5 м/с и Н1 или Н2≤350НВ;

ZR · ZX · ZV = 0,9 при проектировочном расчете

, причём 0,75≤ZN≤ZNmax ,

, причём 0,75≤ZN≤ZNmax ,

где NHlimb – базовое число циклов напряжений, соответствующее перелому кривой усталости.

NHlimb = 30 ∙ (НВ)2,4 ≤ 120∙106 для стальных материалов;

NHE – эквивалентное число циклов изменения контактных напряжений;

qH – показатель степени кривой усталости при расчёте на контактную выносливость

qH = 20 при NHE> NHlimb;

ZNmax – предельное значение ZN, задаваемое для предотвращения пластических деформаций у поверхности зуба

ZNmax = 2,6 при улучшении;

![]() ,

,

где NK – число циклов напряжений в течение отработки заданного ресурса передачи;

μH – коэффициент, учитывающий форму циклограммы нагружения

μH = 1при постоянном режиме нагружения;

![]() ,

,

где Lh – требуемый ресурс передачи,

n – частота вращения вала,

j – число вхождений рассчитываемой стороны зуба в зацепление за один оборот колеса /8/.

1) Для шестерни:

Н1 = 285 HB (Сталь 45 «Улучшение»).

Расчёты:

σHlimb = 2·285+70=640 МПа

NK = 60 ∙ 16704 ∙ 254 ∙ 1 = 254,6 ∙ 106;

μН =1; ( при постоянном режиме нагружения);

NHE = NK;

ZNmax = 2,6; ( при улучшении);

NHlimb = 30 ∙ (285)2,4 = 23.4 ∙ 106 ≤ 120 ∙ 106;

Так как NHE > NHlimb , то принимаем qH = 20;

[SH] = 1,1 ( при улучшении);

[σН]1 = 640 ∙ 0,888 ∙ 0,9/ 1,1 = 465 МПа.

2) Для ведомого колеса:

Н2 = 248 НВ (Сталь 40Х «Улучшение»).

Расчёты:

σHlimb = 2·248 + 70 = 566 МПа;

NK = 60 ∙ 16704 ∙ 150 ∙ 1 = 150,34 ∙ 106;

μН = 1; ( при постоянном режиме нагружения);

NHE = NK;

ZNmax = 2,6; ( при улучшении);

NHlimb = 30 ∙ (248)2,4 = 16,7 ∙ 106 ≤ 120 ∙ 106;

Так как NHE > NHlimb , то принимаем qH = 20;

[SH] = 1,1; ( при улучшении);

[σН]2 = 566·0,9·0,896 / 1,1 = 415 МПа.

Так как [σН]1=465 МПа > [σН]2=415 МПа, то за расчетное допускаемое напряжение [σн]Р принимаем [σН]1=465 МПа, т.е [σн]РТ = 465.

Определение ориентировочного значения межосевого расстояния

Определяют ориентировочное значение межосевого расстояния из условия сопротивления контактной усталости активных поверхностей зубьев, мм

,где

,где

Т1 – вращающий момент на шестерне;

Ка - вспомогательный коэффициент, равный 495 для прямозубых и 430

для косозубых и шевронных передач со стальными колесами;

КНβ -коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий(в учебных проектах можно определить приближенно по таблице 2.3) /8/;

Ψ’ba - предварительное значение коэффициента ширины венца относительно межосевого расстояния:

![]() ,где

,где

Ψ’bd - предварительное значение коэффициента ширины венца относительно диаметра, задают по таблице 2.2 /8/

Ψ’bd = 0,6 … 1,2 - при несимметричном расположении колеса относительно опор и твердости поверхности зубьев < 350 НВ, принимаем Ψ’bd = 1, тогда КНβ = 1,04

![]()

,

,

Определяют числа зубьев колес

Z1= Ψbm/ Ψ’bd ≥ Z

Похожие работы

... Для шестерни: Для колеса: Тогда расчетное контактное напряжение определяем по формуле (3.10 [1]) = 0.45(481+428)=410 МПа. 2.2 Расчет быстроходной ступени двухступенчатого зубчатого редуктора. 2.2.1 Межосевое расстояние определяем по формуле (3.7 [1]) , мм где: Ка – для косозубых колес Ка = 43; u1 – передаточное отношение первой ступени; Т2 – крутящий момент второго ...

... работы активно используется знания из ряда пройденных предметов : механики, сопротивления материалов ,технологий металлов и др. Объектом курсового проекта является привод с цилиндрическим двухступенчатым редуктором с раздвоенной быстроходной ступенью, использующие большинство деталей и узлов общего назначения. 1 Кинематический расчет 1.1 Находим момент на тихоходной ступени: РВЫХ = Тw; ...

... Муфты типа МУВП позволяют смягчать ударные нагрузки и рывки за счёт упругих элементов в составе муфты, кроме того, они допускают некоторые неточности сборки. Для соединения быстроходного вала редуктора с валом электродвигателя выбираем муфту упругую втулочно-пальцевую (МУВП) ГОСТ 21424-75. Принимаем муфту МУВП 250-40-1 У3 ГОСТ 21424-93. Номинальный крутящий момент Мкр., Н×м = 250 Частота ...

... 9.33 91.65 5 0.9653 3 194.6 20.37 9.01 442.31 3.395 0.92 4 57 5.97 8.25 1374.4 Проверка : - Условие выполняется2 Расчет передач 2.1 Расчет цилиндрических зубчатых передач 2.1. 1 Определение допускаемых напряжений По условию задания материал ...

0 комментариев