Навигация

Выбор предельных режимов резания

2.2 Выбор предельных режимов резания

Выбор предельных режимов резания, которые должны осуществляться на станке, рассчитывают при выполнении различных видов работ и на основе анализа полученных результатов.

Глубину резания и подачи выбирают из нормативных документов [1] и в зависимости от работ, которые предполагается выполнять на станке. Как правило, расчет ведут по основной (ведущей) операции, для которой спроектирован станок. В нашем случае это фрезерование торцовой фрезой, при котором возникают наибольшие силы резания.

Выбор предельных скоростей резания для расчета характеристик универсальных станков производят при следующих условиях [3]:

Для фрезерных станков наибольшую скорость резания ![]() определяют при условии обработки

определяют при условии обработки

- стальной заготовки с ![]() =500 МПа фрезой наименьшего диаметра;

=500 МПа фрезой наименьшего диаметра;

- материал режущей части ‑ пластинка из твердого сплава Т15К6.

- подача на зуб фрезы, стойкость, глубина резания и ширина фрезерования берутся минимальными.

При определении минимальной скорости резания ![]() :

:

- глубину резания, подачу на зуб, ширину фрезерования, диаметр фрезы и стойкость принимают максимальными;

- материал фрезы - быстрорежущая сталь; материал заготовки - легированная сталь с ![]() = 750 МПа.

= 750 МПа.

В качестве расчетной принимают ширину фрезерования

![]() ,

,

![]() ,

,

где ![]() ,

, ![]() - наибольшая и наименьшая ширина фрезерования;

- наибольшая и наименьшая ширина фрезерования;

![]() ,

, ![]() - наименьший и наибольший диаметр фрезы.

- наименьший и наибольший диаметр фрезы.

При фрезерной обработке, где материал режущей части фрезы твёрдый сплав, для наибольшей скорости резания Vmax имеем [1]:

где

СV=332, m=0.2, y=0.4, x=0.1, р=0, u=0.2, q=0.2 – коэффициент и показатели степени.[1.стр.262]

tMIN=0,5 мм – минимальный припуск.

SZMIN=0.09 мм/зуб – минимальная подача на зуб.

Т=180 минут – стойкость инструмента.

Кv – произведение ряда коэффициентов.

Кv =Кmv![]() Киv

Киv![]() Кпv

Кпv

Кmv=Кг - коэффициент, учитывающий качество обрабатываемого материла.

- коэффициент, учитывающий качество обрабатываемого материла.

Киv=1,0 – коэффициент, учитывающий качество материала инструмента

Кпv=1,0 – коэффициент, отражающий состояние поверхности заготовки.

Таким образом:

Кv =Кmv![]() Киv

Киv![]() Кпv=1,5

Кпv=1,5![]() 1

1![]() 1,0=1,5

1,0=1,5

Z=6, DMIN=63мм – параметры режущего инструмента

ВMIN=0,75*60=45мм – ширина фрезерования

Рассчитываем скорость:

м/мин.

м/мин.

При фрезерной обработке, где материал режущей части фрезы быстрорежущая сталь, для наименьшей скорости резания Vmin имеем:

![]()

Где СV=41, m=0.2, y=0.4, x=0.1, р=0, u=0.15, q=0.25 – коэффициент и показатели степени.[1,стр.262]

tMAX=3 мм – максимальный припуск.

SZMАХ=0,3 мм/зуб – максимальная подача.

Т=240 минут – стойкость.

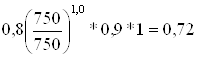

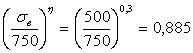

Кv =Кmv*Киv*Кпv= .

.

Z=26, DMАХ=250мм – параметры режущего инструмента

ВMАХ=1.0*250=250мм – ширина фрезерования

Рассчитываем скорость:

м/мин.

м/мин.

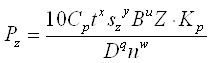

Проведём расчет составляющих сил резания по следующей формуле:

Для силы Рz , при материале режущей части резца – твердый сплав, имеем:

t=0.5 мм – припуск.

Sz=0.09 –подача, мм/зуб.

![]() – частота вращения шпинделя, об/мин.

– частота вращения шпинделя, об/мин.

Ср=825, x=1.0, y=0.75, u=1.1, q=1.3, w=0.2 – коэффициент и показатели степени.

Кмр= - поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости.

- поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости.

Z=10, DMIN=100мм – параметры режущего инструмента

ВMIN=0,8*100=80мм – ширина фрезерования

Рассчитываем составляющую Рz :

![]() Н.

Н.

Для силы Рz , при материале режущей части резца – быстрорежущая сталь, имеем:

t=3 мм – припуск.

Sz=0,3 –подача, мм/зуб.

![]() – частота вращения шпинделя, об/мин.

– частота вращения шпинделя, об/мин.

Ср=82,5, x=0,95, y=0.8, u=1.1, q=1.1, w=0

Кмр=

Z=26, D=250мм – параметры режущего инструмента

В=250мм – ширина фрезерования

Рассчитываем составляющую Рz :

![]() Н.

Н.

0 комментариев