Оглавление

Введение

1. Тормозной узел

2. Диск переднего тормоза

2.1 Описание детали

2.2 Описание заготовки

2.3 Автоматическая линия

2.4 Технологический процесс изготовления детали "Диск переднего тормоза"

3. Суппорт переднего тормоза

3.1 Описание Детали

3.2 Описание заготовка

3.3 Технологический процесс изготовления детали "Суппорт переднего тормоза"

Введение

Созданный в 1986 голу, научно- технический центр АВТОВАЗа объединил интеллектуальный потенциал инженеров, высокий профессионализм инженеров, высокий профессионализм рабочих и практический опыт руководителей, способных обеспечить постоянное обновление основной продукции АВТОВАЗа в соответствии с требованиями времени.

В 1994 году в связи с общей реорганизацией структуры акционерного общества, на базе научно-технического центра был образован департамент развития АО АВТОВАЗ.

Департамент развития - это дизайн-студия, проектные и испытательные комплексы, исследовательские лаборатории и производственные корпуса, оснащенные техникой и передовой технологией.

Департамент развития АО АВТОВАЗ обеспечивает законченный цикл работ как для акционерного общества, так и для внешних заказчиков, от рождения новой идеи до внедрения ее в производство, по созданию автомобильной техники и технологии ее производства, перспективных конструкционных материалов, проектов промышленных зданий и сооружений.

Опытное и экспериментальное производства располагают полным комплексом оборудования и специалистами, которые, используя самые современные методы, могут изготовить макеты автомобилей в натуральную величину и кузова для стендовых или дорожных испытаний, выпускать мелкие серии оригинальных автомобилей - прототипов до нескольких сот в год.

Многоценовое оборудование экспериментальных цехов позволяет изготовить не только узлы шасси и традиционные двигатели внутреннего сгорания, но и дизели, - роторно-поршневые двигатели. Кроме того. Существует еще и опытно-промышленное производство, предназначенное для выпуска пилотных опытных образцов, серий новых моделей и отработки технологии их производства.

Проектная производительность опытно-промышленного производства составляет 3 тысячи автомобилей, 10 тысяч двигателей и до 4 тысяч агрегатов.

Новейшие способы получения заготовок, гибкие металлообрабатывающие системы, универсально-сборочные приспособления, лазерный комплекс и ЧПУ, специальные электрофизические установки, томограф и ренгенаппараты, станки с микронной точностью, лазерные работы, оригинальные способы доводки сложных поверхностей - все на вооружении почти 4 тысяч мастеров.

В опытно-промышленном производстве используются не только опытные образцы автомобилей. Здесь выпускается и товарная продукция

1. Тормозной узел

Тормозной механизм переднего колеса:

1. тормозной диск;

2. направляющая колодка;

3. суппорт;

4. тормозные колодки;

5. цилиндр;

6. поршень;

7. сигнализатор износа колодок;

8. уплотнительное кольцо;

9. защитный чехол направляющего пальца;

10. направляющий палец;

11. защитный кожух.

Тормозной механизм переднего колеса дисковой, с автоматической регулировкой зазора между колодками и диском, с плавающей скобой и сигнализатором износа тормозных колодок. Скоба образуется суппортом 3 и колесными цилиндрами 5, которые стянуты болтами. Подвижная скоба крепится болтами к пальцам 10, которые установлены в отверстиях направляющей 2 колодок. В эти отверстия закладываются смазка, между пальцами и направляющей колодок установлены резиновые чехлы 9. К пазам направляющей поджаты пружинами тормозные колодки 4, из которых внутренняя имеет сигнализатор 7 износа накладок.

В полости цилиндра 5 установлен поршень 6 с уплотнительным кольцом 8. За счет упругости этого кольца поддерживается оптимальный зазор между колодками и диском.

К тормозным механизмам предъявляют следующие требования:

· эффективность действия;

· стабильность эффективности торможения при изменение скорости, числа торможений, температуры трущихся поверхностей;

· высокий механический КПД;

· плавность действия;

· автоматическое восстановление номинального зазора между трущимися поверхностями;

· высокая долговечность.

Преимущество дисковых тормозных механизмов:

· меньше зазоры между дисками и колодками в незаторможенном состояние, а следовательно, выше быстродействие;

· выше стабильность при эксплуатационных коэффициента трения фрикционной пары;

· меньше масса и габаритные размеры;

· равномернее изнашивание фрикционных колодок;

· лучше условия теплоотвода.

К недостаткам дисковых тормозных механизмов относятся:

· трудность обеспечения герметизации;

· повышенная интенсивность изнашивания фрикционных колодок.

2. Диск переднего тормоза

2.1 Описание детали

В качестве задания был выдан чертеж детали 2110-3501070-77 “Диск переднего тормоза”. Деталь выполнена из чугун GH 190. Тип производства массовый. Деталь представляет из себя сочетание цилиндрических поверхностей: 2 наружных Ø137+0,5 мм и Ø239,1±0,3 мм и 3 внутренних Ø58,45![]() мм, Ø127 мм, Ø154 max.

мм, Ø127 мм, Ø154 max.

На внешней торцевой цилиндрической поверхности Æ137+0,5 расположены 4 крепежных отверстия Æ 13±0.2 мм и 2 крепежных отверстия Æ 8,6±0.2 мм. Внутри цилиндрической поверхности Æ239.1±0,3 расположены 30 ребер жесткости, толщиной 5+1 мм и расположенных по отношению друг к другу под углом 120 на расстояние 47 мм от общей оси диска. Ребра жесткости не одинаковы по длине: они чередуются находясь на расстояние 83.5 и 77 мм от общей оси диска.

Технические требования

Точность размеров

Степень точности размеров не велика. Большая часть размеров выполнена в пределах 12-14 квалитетов. Наиболее точные размеры выполнены по 10 квалитету: Æ58.45![]() .

.

Точность формы

Точность формы определяется следующими условиями:

1. Допуск плоскостности равный 0.05: отклонение торцевых поверхностей 1 и 9 не более чем на 0.05 мм.

Точность взаимного расположения

Точность взаимного расположения регламентируются следующими допусками:

2. Допуск параллельности равный 0.05: отклонение от параллельности торцевой поверхности 3 относительно торцевой поверхности 11 не более чем на 0.05 мм.

3. Допуск параллельности равный 0,04: отклонение от параллельности торцевой поверхности 1 относительно торцевой поверхности 9 не более чем на 0,04 мм.

4. Зависимый позиционный допуск равный 0.2 мм на диаметр: отклонение положения оси цилиндрических поверхностей Æ13±0,2 и Æ 8,6±0,2 относительно оси цилиндрической поверхности Æ58,45![]() не более чем 0,2мм;

не более чем 0,2мм;

5. Допуск соосности равный 0,35 на диаметр: несовпадение оси цилиндрической поверхности Æ239,1±0,3 мм с осью цилиндрической поверхности Æ58,45![]() мм не более чем 0,35 мм.

мм не более чем 0,35 мм.

Суммарные допуски формы и взаимного расположения

· Торцевое биение равное 0,05: расстояние от точек реального профиля торцевой поверхности 9 до плоскости, перпендикулярной базовой поверхности 11 не более 0,05 мм.

Шероховатость поверхности

Наименьшей шероховатостью обладает торцевые поверхности 1 и 9 Ra1,6 с круговым и радиальным типами направления микронеровностей. Остальные показатели шероховатости находятся в пределах Rz 20- Rz 80.

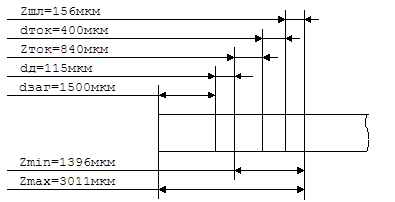

2.2 Описание заготовки

В качестве заготовки была выбрана отлива.

Максимальные размеры отливки:

·Линейные: 46,6 мм;

·Диаметральные: Ø243,2 мм.

Допуск на припуск на механическую обработку равен ![]() мм. Раковин, трещин и пористости на поверхности отливки не допускается. По линии разъема модели допускается заусенец не более 1 мм. Максимальное смещение по линии разъема не более 0,5 мм. В направлении, перпендикулярном линии разъема модели, допускается увеличение отливки на 0,5 мм. Твердость заготовки HB 190…235. Литейные уклоны 2-30.

мм. Раковин, трещин и пористости на поверхности отливки не допускается. По линии разъема модели допускается заусенец не более 1 мм. Максимальное смещение по линии разъема не более 0,5 мм. В направлении, перпендикулярном линии разъема модели, допускается увеличение отливки на 0,5 мм. Твердость заготовки HB 190…235. Литейные уклоны 2-30.

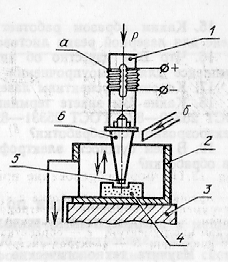

Автоматическая линия предназначения для поведения все токарной обработки необходимой для детали. Автоматическая линия представляет собой 6 последовательно соединенных токарных станков и одного станка для зачистки заусенцев. Между станками расположены кантователи для переворота детали на 1800. В начале и в конце линии находятся накопители для деталей. На автоматической линии в каждой позиции одновременно обрабатывается 2 детали.

2.4 Технологический процесс изготовления детали “Диск переднего тормоза”

Операция 10 (Токарная)

Позиция 01

Накопитель деталей.

Позиция 02

Разгрузка первого участка.

Позиция 03 Головка С01

Комплект технологических баз:

В качестве комплекта технологических баз были выбраны следующие поверхности:

· двойная опорная база: ось цилиндрической поверхности 7 (Æ 239.1±0.3 мм);

· установочная база: торцевая поверхность 6.

Оснастка

В качестве установочно-зажимных приспособлений использованы:

· трехкулачковый патрон (патрон – 02.7112.5524, кулачок – 02.7016.7697);

· неподвижная опора (02.7035.9285) с тремя опорными пальцами (02.7035.9286).

В качестве режущего инструмента применяют:

· держатель пластины (02.2108.0760) со сменной пластиной (2008.1058.534) для точения торцевой поверхности 1;

· держатель пластины (02.2108.0760) со сменной пластиной (2008.1058.534) для точения торцевой поверхности 3;

· вставка резцовая (02.2038.0651) со сменной пластиной (2008.1058.534) для снятия фаски 5 (![]() );

);

· держатели пластин (02.2108.3692) со сменными пластинами (2008.2974.534) для обработки цилиндрической поверхностей Æ138 мм;

· вставка резцовая (02.2038.0752) со сменной пластиной (2008.1058.534) для растачивания цилиндрической поверхности 4 (Æ57.5 мм).

Все держатели пластин и резцовые вставки закреплены в трех резцедержателях (02.6700.6333, 02.6700.8312, 02.6700.6313).

Для контроля полученных размеров используют:

· калибр для контроля размеров 22,3±0,1 и 29,6±0,2 (02.8733.9731);

· Штангенциркуль ШЦ 11-0-250 для контроля Æ138 ГОСТ 166;

Обрабатываемые поверхности

На 03 позиции производится обработка следующих поверхностей:

· Предварительное подрезание поверхности опоры колеса (поверхность 3);

· Протачивание профиля наружного контура со стороны колеса (поверхность 2);

· Предварительное растачивание отверстия для установки ступицы (поверхность 4);

· Растачивание наружной фаски в отверстии для установки ступицы (поверхность 5);

· Предварительное подрезание тормозной поверхности диска со стороны опоры колеса (поверхность 1).

При обработки выдерживаются следующие размеры:

· Линейные: 22,3±0,1; ![]() ; 22; 29,6±0,2.

; 22; 29,6±0,2.

· Диаметральные: Æ57,5; Æ 138; Æ141;

Требуемые размеры достигаются за 48 продольных рабочих ходов и 32 поперечных рабочих ходов.

Режимы резания:

Режимы резания при обработки на позиции 03 представлены в таблице 1.

Режимы резания при обработки на позиции 03.

Таблица 1

| Номер поверхности | V, м/мин | S, мм/мин |

| Поверхность 1 | 164-98 | 107 |

| Поверхность 2 | 95 | 75+38 |

| Поверхность 3 | 95 | 107 |

| Поверхность 4 | 39 | 75+38 |

| Поверхность 5 | 41 | 38 |

Позиция 04

Контователь на 1800

Позиция 05 Головка С02

Комплект технологических баз:

В качестве комплекта технологических баз были выбраны следующие поверхности:

· двойная опорная база: ось цилиндрической поверхности 2 (Æ 137+0.5 мм);

· установочная база: торцевая поверхность 1.

Оснастка

В качестве установочно-зажимных приспособлений использованы:

· трехкулачковый патрон (патрон – 02.7113.5425, кулачок – 02.7016.7698-01);

· неподвижная опора в виде опорных пальцев (02.7035.9286, 02.7035.9307, 02.7035.9307-01).

В качестве режущего инструмента применяют:

· 2 держателя пластин (00.2108.0761, 00.2108.0782) со сменными пластинами (2008.1058.534) для точения торцевой поверхности 9;

· держатель пластины (00.2108.0761) со сменной пластиной (2008.1058.534) для обработки торцевой поверхности 11;

· держатель пластины (00.2108.2652,) со сменной пластиной (2008.1058.534) для снятия фаски 12 (![]() );

);

· держатели пластин (00.2108.0761, 00.2108.0853) со сменными пластинами (2008.1058.534) для точения цилиндрической поверхности Æ139,1±0,3 м.

Все резцы закреплены в двух резцедержателях (02.6700.6337, 02.6700.6338).

Для контроля полученных размеров используют:

· калибр для контроля глубины канавки 13,2±0,15 (02.8733.9733).

Обрабатываемые поверхности

На 05 позиции производится обработка следующих поверхностей:

· Предварительное и окончательное точение наружного диаметра фланца дика (поверхность 8);

· Растачивание внутренней фаски в отверстии для установки ступицы (поверхность 12);

· Предварительное подрезание тормозной поверхности диска со стороны ступицы (поверхность 9);

· Предварительное подрезание поверхности прилегания ступицы (поверхность 11);

При обработки выдерживаются следующие размеры:

· Линейные: 13,2±0,15; 21.7; ![]() .

.

· Диаметральные: Æ119-0,5

Требуемые размеры достигаются за 35 продольных рабочих ходов и 43 поперечных рабочих ходов.

Режимы резания:

Режимы резания при обработки на позиции 05 представлены в таблице 2.

Режимы резания при обработки на позиции 05.

Таблица 2

| Номер поверхности | V, м/мин | S, мм/мин |

| Поверхность 1 | 143-141 | 92 |

| Поверхность 3 | 141-116 | 80 |

| Поверхность 1 | 69 | 80 |

| Поверхность 12 | 37 | 80 |

Позиция 06

Кантователь на 1800.

Позиция 07

Комплект технологических баз:

В качестве комплекта технологических баз были выбраны следующие поверхности:

· двойная опорная база: ось цилиндрической поверхности 8 (Æ 239.1±0.3 мм);

· установочная база: торцевая поверхность 9.

Оснастка

В качестве установочно-зажимных приспособлений использованы:

· шестикулачковый патрон (патрон – 02.7113.5424, кулачок – 02.7016.7698);

· неподвижная опора (02.7035.9269).

В качестве режущего инструмента применяют:

· канавочный резец (02.2138.9079) со вставкой (02.2130.6032) для точения канавки;

· держатели пластин (02.2108.0759) со сменными пластинами (2008.1058.534) для обработки торцевых поверхностей.

Все резцы закреплены в двух резцедержателях (02.6700.6341, 02.6700.6342).

Для контроля полученных размеров используют:

· калибр для контроля размера 43,5 (02.8733.9723);

· калибр для контроля глубины канавки 1,7±0,1 (02.8159.7973);

Обрабатываемые поверхности

На 07 позиции производится обработка следующих поверхностей:

· Получистовое подрезание поверхности опоры колеса (поверхность 3);

· Предварительное подрезание тормозной поверхности диска со стороны опоры колеса (поверхность 1);

· Окончательное растачивание канавки у основания тормозного фланца (поверхность 13).

При обработки выдерживаются следующие размеры:

· Линейные: 21,3, 1,7±0.1, 43,5.

Требуемые размеры достигаются за 47 продольных рабочих ходов и 11 поперечных рабочих ходов.

Режимы резания:

Режимы резания при обработки на позиции 07 представлены в таблице 3.

Режимы резания при обработки на позиции 07.

Таблица 3

| Номер поверхности | V, м/мин | S, мм/мин |

| Поверхность 1 | 150/97 | 102 |

| Поверхность 3 | 86/36 | 102 |

| Поверхность 13 | 97 | 26 |

Позиция 08

Позиция 08 является нерабочей позицией.

Позиция 09

Накопитель деталей

Позиция 10

Загрузка 11-ого участка.

Позиция 11

Контователь на 1800

Позиция 12 Головка С04

Комплект технологических баз:

В качестве комплекта технологических баз были выбраны следующие поверхности:

· двойная опорная база: ось цилиндрической поверхности 2 (Æ 137+0.5 мм);

· установочная база: торцевая поверхность 3.

Оснастка

В качестве установочно-зажимных приспособлений использованы:

· шестикулачковый патрон (патрон – 02.7113.5430, кулачок – 02.7016.7716);

· неподвижная опора (02.7035.9433).

В качестве режущего инструмента применяют:

· резец (02.2118.9272/9273) со сменной пластиной (2008.1052.543) для точения торцевой поверхности 1;

· вставка резцовая (02.2038.9375/9374) со сменной пластиной (2008.0058.534) для снятия фаски 14 (![]() );

);

· вставка резцовая (00.2038.0352/9433) со сменной пластиной (2008.1052.534) для обработки торцевой поверхности 9;

· вставка резцовая (02.2038.9433/0352) со сменной пластиной (2008.0058.534) для обработки торцевой поверхности 11;

· вставка резцовая со сменной пластиной для растачивания поверхности 4 (Æ 58,45![]() мм)

мм)

Все резцы закреплены в трех резцедержателях (02.6700.6322, 02.6700.6323, 02.6700.6324).

Для контроля полученных размеров используют:

· калибр для контроля размера 43±0.15 (02.8733.97.23);

Обрабатываемые поверхности

На 12 позиции производится обработка следующих поверхностей:

· Окончательное растачивание отверстия для установки ступицы (поверхность 4);

· Окончательное подрезание тормозной поверхности диска со стороны опоры колеса (поверхность 1);

· Окончательное подрезание тормозной поверхности диска со стороны ступицы (поверхность 9);

Снятие фаски на наружном диаметре фланца диска (поверхность 14).

При обработки выдерживаются следующие размеры:

· Линейные: 43±0.15, ![]() .

.

Требуемые размеры достигаются за 47 продольных рабочих ходов и 31 поперечных рабочих ходов.

Режимы резания:

Режимы резания при обработки на позиции 12 представлены в таблице 4.

Режимы резания при обработки на позиции 12.

Таблица 4

| Номер поверхности | V, м/мин | S, мм/мин |

| Поверхность 1 | 387/250 | 105 |

| Поверхность 4 | 95 | 70 |

| Поверхность 9 | 387/250 | 105 |

| Поверхность 11 | 191/95 | 112 |

| Поверхность 14 | 387/250 | 105 |

Позиция 13

Кантователь на 1800

Позиция 14 Головка С05

Комплект технологических баз:

В качестве комплекта технологических баз были выбраны следующие поверхности:

· двойная опорная база: ось цилиндрической поверхности 7 (Æ 239.1±0.3 мм);

· установочная база: торцевая поверхность 9.

Оснастка

В качестве установочно-зажимных приспособлений использованы:

· шестикулачковый патрон (патрон – 02.7113.5424, кулачок – 02.7016.7698);

· неподвижная опора (02.7035.9269).

В качестве режущего инструмента применяют:

· держатель пластины (02.2108.9052) со сменной пластиной (2008.0891.711) для точения цилиндрической поверхности 2 (137+0.5);

· держатель пластины (02.2108.0760) со сменной пластиной (2008.1058.534) для обработки торцевой поверхности 3;

· держатели пластины (02.2108.0853) со сменными пластинами (2008.1058.534) для снятия фасок (![]() -поверхность 15,

-поверхность 15, ![]() - поверхность 16).

- поверхность 16).

Все резцы закреплены в двух резцедержателях (02.6700.6345, 02.6700.6320).

Обрабатываемые поверхности

На 14 позиции производится обработка следующих поверхностей:

· Окончательное подрезание поверхности поры колеса (поверхность 3);

· Снятие фаски на поверхности опоры колеса (поверхность 15);

· Окончательное точение наружного контура со стороны колеса (поверхность 2);

· Снятие фаски на наружном диаметре фланца со стороны ступицы (поверхность 16).

При обработки выдерживаются следующие размеры:

· Линейные: 42,6.

Требуемые размеры достигаются за 44 продольных рабочих ходов и 25 поперечных рабочих ходов.

Режимы резания:

Режимы резания при обработки на позиции 14 представлены в таблице 5.

Режимы резания при обработки на позиции 14.

Таблица 5

| Номер поверхности | V, м/мин | S, мм/мин |

| Поверхность 2 | 172 | 75+38 |

| Поверхность 3 | 172 | 110 |

| Поверхность 15 | 300 | 167 |

| Поверхность 16 | 172 | 167 |

Позиция 15

Контроль полученной детали поворот ее на 1800.

На данной позиции контролируются следующие размеры:

· Линейные: 34,7±0,1, 20.3±0,08;

· Диаметральные: Æ 58,45![]() .

.

Позиция 16 Головка С06

Комплект технологических баз:

В качестве комплекта технологических баз были выбраны следующие поверхности:

· двойная опорная база: ось цилиндрической поверхности 4 (Æ 58,45![]() мм);

мм);

· установочная база: торцевая поверхность 11.

Оснастка

В качестве установочно-зажимных приспособлений использованы:

· самоцентрирующийся зажим;

· 3 неподвижных опоры.

В качестве режущего и вспомогательного инструментов применяют:

· Сверло Æ8 мм (02. 2301.9210) для сверления отверстий под установочные штифты (поверхность 18);

· Сверло Æ13 (41.2301.4130) для сверления отверстий под крепежные болты (поверхность 17);

· Зенкер (02.2320.9322) для зенкерования фасок отверстий под установочные штифты и крепежные болты (поверхности 19 и 20);

· Удлинитель для сверла и зенкера (02.6240.0105);

Все режущие инструменты крепятся в быстросменном патроне (02.6153.0203).

Обрабатываемые поверхности

На 16 позиции производится обработка следующих поверхностей:

· Сверление четырех отверстий под крепежные болты (поверхность 17);

· Сверление двух отверстий под установочные штифты (поверхность 18);

· Зенкерование фасок отверстий под крепежные болты (поверхность 19);

· Зенкерование фасок под установочные штифты (поверхность 20).

Требуемые размеры достигаются за 16 рабочих ходов в первом переходе и 4 рабочих хода во втором переходе.

Режимы резания:

Режимы резания при обработки на позиции 16 представлены в таблице 6.

Режимы резания при обработки на позиции 16.

Таблица 6

| Номер поверхности | V, м/мин | S, мм/мин |

| Поверхность 17 | 16,3 | 62 |

| Поверхность 18 | 16.3 | 62 |

| Поверхность 19 | 9,7-10,7 | 31 |

| Поверхность 20 | 9,7-10,7 | 31 |

Позиция 17

Комплект технологических баз:

В качестве комплекта технологических баз были выбраны следующие поверхности:

· двойная опорная база: ось цилиндрической поверхности 8 (Æ 239.1±0.3 мм);

· установочная база: торцевая поверхность 9.

Оснастка

В качестве рабочего инструмента используется:

· Дисковой напильник для зачистки заусенцев (02.2842.9002);

Дисковый напильник крепится в пневматическом устройстве.

Обрабатываемые поверхности

На 16 позиции производится обработка следующих поверхностей:

· Сверление четырех отверстий под крепежные болты (поверхность 17);

· Сверление двух отверстий под установочные штифты (поверхность 18);

· Зенкерование фасок отверстий под крепежные болты (поверхность 19);

· Зенкерование фасок под установочные штифты (поверхность 20).

Требуемые размеры достигаются за 16 рабочих ходов в первом переходе и 4 рабочих хода во втором переходе.

Режимы резания:

Режимы резания при обработки на позиции 17 представлены в таблице 6.

Режимы резания при обработки на позиции 17.

Таблица 7

| Номер поверхности | V, м/мин | S, мм/мин |

| Поверхность 17 | 16,3 | 62 |

| Поверхность 18 | 16.3 | 62 |

| Поверхность 19 | 9,7-10,7 | 31 |

| Поверхность 20 | 9,7-10,7 | 31 |

Позиция 18

Не рабочая позиция.

Позиция 19

Накопитель деталей.

Операция 20 (Шлифовальная)

Предварительное шлифование

Предварительное шлифование производится на торцешлифовальном станке с автоматической загрузкой и разгрузкой “Джустина”. В качестве охлаждающей жидкости используется эмульсия ВЕЛС1 (2…3%).

Время обработки следующее:

· Производственное время: 0,325 мин;

· Время потерь: 0,06 мин;

· Общее время циклов: 0.385 мин;

· Штучное время: 0,385 мин.

Комплект технологических баз:

В качестве комплекта технологических баз были выбраны следующие поверхности:

· двойная опорная база: ось цилиндрической поверхности 7 (Æ 127 мм);

· установочная база: торцевая поверхность 11.

Обрабатываемые поверхности

На предварительном шлифовании производится обработка следующих поверхностей:

· Предварительное шлифование тормозной поверхности диска со стороны опоры колеса (поверхность 1) со снятием припуска 0,2±0,01 мм;

· Предварительное шлифование тормозной поверхности диска со стороны ступицы (поверхность 9) со снятием припуска 0,2±0,01 мм.

При обработки выдерживаются следующие размеры и технические требования:

· Линейные: 43,5±0,12; 20![]() ;

;

· Допуск параллельности равный 0,04 тормозной поверхности диска со стороны опоры колеса (поверхность 1) относительно базовой поверхности (тормозной поверхности диска со стороны ступицы (поверхность 9));

· Допуск плоскостности равный 0,05 тормозных поверхностей диска со стороны опоры колеса

· (поверхность 1) и со стороны ступицы (поверхность 3);

· Допуск торцевого биения равный 0,05 тормозной поверхности диска со стороны ступицы (поверхность 9) относительно базовой поверхности (поверхность прилегания ступицы (поверхность 11)).

·

Параметры шероховатости обработанных поверхностей не должны превышать Ra 1,6.

Контрольные приспособления

В качестве измерительного инструмента для контроля полученных размеров используются:

· Калибр для контроля размера допуска параллельности равного 0,04 (02.8733.6692-01)

· Скоба для контроля размера 20![]() (02.8102.5148-01);

(02.8102.5148-01);

· Калибр индикаторный для контроля размера 34,5±0,12 допуска торцевого биения равного 0.05 (02.8735.5146);

· Эталон к калибру 02.8735.5146 (02.8708.7545).

·

Операция 25

Окончательное шлифование

Предварительное шлифование производится на торцешлифовальном станке с автоматической загрузкой и разгрузкой “Джустина”. В качестве охлаждающей жидкости используется эмульсия ВЕЛС1 (2…3%).

Задача данной операции – шлифование тормозных поверхностей с двух сторон на деталях, забракованных на предыдущей операции по торцевому биению и параллельности.

Время обработки, комплект технологических баз, обрабатываемые поверхности, технические требования и контрольные приспособления те же, что и на предыдущей операции.

Операция 30

Цель данной операции состоит в контроле величины дисбаланса на 100% деталей. Фрезеровать выемку, согласно размерам эскиза, в деталях, имеющих дисбаланс выше допускаемого (выполняется 100 % деталей).

Фрезеровать повторно выемку в деталях, имеющих дисбаланс выше допускаемого после первой фрезеровки.

Операция выполняется на балансировочном станке с четыхпозиционным поворотом стола.

Допускаемый статический дисбаланс равен 30 гсм max.

Расчетное время выполнения операции:

· Производственное время: 0.34 мин;

· Время потерь: 0.06 мин;

· Общее время цикла: 0,4 мин;

· Количество деталей за цикл: 1;

· Штучное время: 0,4 мин;

· Расчетная часовая производительность: 150.

Комплект технологических баз:

В качестве комплекта технологических баз были выбраны следующие поверхности:

· двойная опорная база: ось цилиндрической поверхности 2 (Æ 137+0.5 мм);

· установочная база: торцевая поверхность 1.

Оснастка

В качестве установочно-зажимных приспособлений использованы:

· трехкулачковый патрон;

· 3 неподвижных опоры.

В качестве режущего инструмента применяют:

· Фреза дисковая (02.2248.9113);

Для контроля полученных размеров используют:

· Пробка гладкая для контроля размера 16±0,3 (42.8130.4724);

· Специальная скоба для контроля размера 2±0,3 (02.8102.5143).

Обрабатываемые поверхности

При обработки выдерживаются следующие размеры:

· Линейные: 16±0,3; 2±0,3.

Режимы резания:

Режимы резания при обработки на операции 30 представлены в таблице 7.

Режимы резания при обработки на операции 30.

Таблица 7

| Поверхность | V, м/мин | S, мм/мин |

| Фрезерование | 90 | 0,4/2 |

Операция 40

Моечная операция. В качестве оборудования на данной операции используется 2-х ручная продольная моечная машина.

Расчетное время выполнения операции:

· Производственное время: 4.95 мин;

· Время потерь: 0.4 мин;

· Общее время цикла: 5.32 мин;

· Количество деталей за цикл: 12;

· Штучное время: 0,44 мин;

· Расчетная часовая производительность: 135.

Операция состоит из трех переходов:

1. Промывка:

· Раствор: Розол-2 или Триолин;

· % комп. раствора: 0,5-1,5%;

· Температура: 40-60 0С;

· Время: 0,91 мин;

· Скорость: 1,32 м/мин.

Обдувка сжатым воздухом:

· Время: 0,30 мин;

· Скорость: 1,32 м/мин.

Обдувка горячем воздухом:

· Температура: 60-80 0С;

· Время: 1,44 мин;

· Скорость: 1,32 м/мин.

Операция 50

Контрольная операция.

Контроль производится согласно карте контроля. В качестве оборудования используется контрольный стол.

Операция 60

Целью операции является зачистка заусенцев (деталь держи рукой).

Расчетное время выполнения операции:

· Вспомогательное время: 0.2 мин;

· Время потерь: 0,0255 мин;

· Общее время цикла: 0,0255;

· Количество деталей цикл:1;

· Штучное время: 0,2255 мин;

· Расчетная часовая производительность: 266.

Обрабатываемые поверхности:

· Торцевая поверхность 11.

В качестве рабочего инструмента используется дисковый напильник (02.2842.9002).

Операция 70

Контрольная операция.

Контроль осуществляется согласно карте контроля. В качестве оборудования используется контрольный стол.

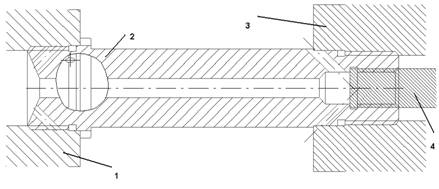

3. Суппорт переднего тормоза 3.1 Описание Детали

В качестве задания был выдан чертеж детали 2110-3501017-10 “Суппорт переднего тормоза”. Деталь выполнена из чугун Gh 56-40-05, твердость материала180-250 HB. Масса детали 0,9 кг. Тип производства массовый. Деталь представляет из себя корпусную деталь дугообразоной формы с 2 цилиндрическими резьбовыми отверстиями М12,1×25-6H.

Технические требования

Точность размеров

Многие размеры являются свободными, остальные не имеют высокой степени точности. Они находятся в пределах 14-15 квалитетов.

Точность формы

Точность формы определяется следующими условиями:

· Допуск плоскостности равный 0.05: отклонение торцевых поверхностей не более чем на 0.05 мм;

Точность взаимного расположения

Точность взаимного расположения регламентируются следующими допусками:

· Допуск параллельности: погрешность параллельности линии М относительно торцевой базовой поверхности Е не должен превышать 0,05мм;

· Позиционный допуск (зависимый): отклонение от заданного положения оси отверстия относительно базовых поверхностей (плоскость симметрии детали З и линия проходящая через точки Л и У);

· Позиционный допуск (зависимый): погрешность расположения осей цилиндрического отверстия и резьбовой поверхности не должно превышать 0.15 мм.

Суммарные допуски формы и взаимного расположения

· Зависимый допуск формы заданной поверхности: погрешность поверхность R 122 относительно базовых поверхностей (оси симметрии двух резьбовых цилиндрических отверстий М12×1.25-6H) не должна превышать 0,3;

Шероховатость поверхности

Показатели шероховатости поверхности находятся в пределах Rz 20- Rz 80.

3.2 Описание заготовка

В качестве заготовки выбрана отливка по форме идентичная детали с отсутствием двух цилиндрических отверстий. Масса заготовки 1 кг. Максимальное смещение по линии разъема модели 0,7 мм. На отливке допускается заусенцы 1 мм.

3.3 Технологический процесс изготовления детали “Суппорт переднего тормоза”

Обработка детали производится на шестипозиционном агрегатном станке с автоматической загрузкой и выгрузкой деталей модели АМ18944А6, МЗАЛ, г. Минск.

Обработка производится с применением СОЖ Автокат Ф-40 или Велс 1М 5-6%.

Предварительное (расчетное) время обработки детали:

· Производственное время: 0,564 мин;

· Время потерь: 0,13 мин;

· Общее время цикла: 0,694 мин;

· Штучное время: 0,347 мин

· Количество деталей за цикл: 2;

· Расчетная часовая производительность: 172.

Операция 10

Так как операция выполняется при одном установе, то комплект технологических баз будет одинаковая на всех позициях:

· Установочная база: сферическая поверхность, проходящая через точки К1, К2, К3;

· Направляющая база: поверхность симметрии деттали, проходящая через точки К3, К4;

· Опорная база: точка К4, находящаяся на торцевой поверхности.

Позиция 1

На первой позиции происходит автоматическая загрузка двух заготовок.

Позиция 2

Комплект технологических баз:

В качестве комплекта технологических баз были выбраны следующие поверхности:

· двойная опорная база: ось цилиндрической поверхности 7 (Æ 239.1±0.3 мм);

· установочная база: торцевая поверхность 9.

Оснастка

В качестве установочно-зажимных приспособлений использованы:

· самоцентрирующийся зажим (патрон – 02.7113.5424, кулачок – 02.7016.7698);

· неподвижная опора (02.7035.9269).

В качестве режущего инструмента используется:

· Сборная фреза (02.2245.9088) со сменным ножом (02.2026.9195) для фрезерования плоскости опоры тормозной колодка;

· Сборная фреза (02.2245.9089) со сменным ножом (02.2026.9195) для фрезерования плоскости крепления к цилиндру переднего тормоза.

Фрезы крепятся на двушпиндельной фрезерной бабки. Расположенной на вертикальном силовом столе.

Обрабатываемые поверхности

На 2 позиции производится обработка следующих поверхностей:

· Окончательное фрезерование плоскости крепления к цилиндру переднего тормоза;

· Окончательное фрезерование плоскости опоры тормозной колодки.

Режимы резания:

Режимы резания при обработки на позиции 2 представлены в таблице 7.

Режимы резания при обработки на позиции 2.

Таблица 7

| Поверхность | V, м/мин | S, мм/мин |

| Плоскость крепления к цилиндру переднего тормоза | 230/115 | 75,8 |

| Плоскость опоры тормозной колодки | 230 | 93,2 |

Позиция 3

Комплект технологических баз:

В качестве комплекта технологических баз были выбраны следующие поверхности:

· двойная опорная база: ось цилиндрической поверхности 7 (Æ 239.1±0.3 мм);

· установочная база: торцевая поверхность 9.

Оснастка

В качестве установочно-зажимных приспособлений использованы:

· Патрон быстросменный для сверла (01.6152.0206);

· Удлинитель регулируемый (02.6140.0113);

· Втулка кондукторная Æ14 мм (АМ18944-440.304).

В качестве рабочего инструмента используется:

· Сверло спиральное (41.2301.4196) для формирования цилиндрического отверстия Æ 14 мм;

Сверло крепится в четырехшпиндельной головке, находящаяся на горизонтальном силовом столе.

Обрабатываемые поверхности

На 3 позиции производится обработка следующих поверхностей:

· 2 цилиндрических отверстий Æ14 мм;

Режимы резания:

Режимы резания при обработки на позиции 3 представлены в таблице 8.

Режимы резания при обработки на позиции 3.

Таблица 8

| Поверхность | V, м/мин | S, мм/мин |

| Цилиндрическое отверстие Æ14 мм | 43 | 14,7 |

Позиция 4

Комплект технологических баз:

В качестве комплекта технологических баз были выбраны следующие поверхности:

· двойная опорная база: ось цилиндрической поверхности 7 (Æ 239.1±0.3 мм);

· установочная база: торцевая поверхность 9.

Оснастка

В качестве установочно-зажимных приспособлений использованы:

· Патрон быстросменный для сверла (01.6152.0206);

· Удлинитель регулируемый (02.6140.0113);

· Втулка кондукторная Æ10,85 мм (АМ18944-440.305).

В качестве рабочего инструмента используется:

· Сверло спиральное (41.2301.9336) для формирования цилиндрического отверстия Æ 10,85 мм;

Сверло крепится в четырехшпиндельной головке, находящаяся на горизонтальном силовом столе.

Обрабатываемые поверхности

На 3 позиции производится обработка следующих поверхностей:

· 2 цилиндрических отверстий Æ10,85

Режимы резания:

Режимы резания при обработки на позиции 4 представлены в таблице 9

Режимы резания при обработки на позиции 4

Таблица 9

| Поверхность | V, м/мин | S, мм/мин |

| Цилиндрическое отверстие Æ10,85 | 59 | 15,5 |

Позиция 5

Комплект технологических баз:

В качестве комплекта технологических баз были выбраны следующие поверхности:

· двойная опорная база: ось цилиндрической поверхности 7 (Æ 239.1±0.3 мм);

· установочная база: торцевая поверхность 9.

Оснастка

В качестве установочно-зажимных приспособлений использованы:

· Патрон быстросменный для метчика (01.6162.0024);

· Вставка быстросменная (02.6143.0308).

В качестве рабочего инструмента используется:

· метчик (41.2620.4088) для формирования резьбы М12×1,25-6H;

Зенкер закреплен в четырхшпиндельной резьбонарезной установке, находящейся на гидровлическом столе, с подачей пинолей по резьбовому копиру.

Обрабатываемые поверхности

На 3 позиции производится обработка следующих поверхностей:

· 2 резьбовых отверстия М12×1,25-6H;

Режимы резания:

Режимы резания при обработки на позиции 5 представлены в таблице 10.

Режимы резания при обработки на позиции 5.

Таблица 10

| Поверхность | V, м/мин | S, мм/мин |

| резьбовое отверстие М12×1,25-6H | 282 | 8.5 |

Позиция 6

Автоматическая выгрузка деталей.

Операция 20

Зачистка заусенцев (деталь держится рукой).

Операция производится на слесарном столе.

В качестве рабочего инструмента используется:

· Фреза (41.2280.4003);

· Напильник (2820-0013 ГОСТ 1465);

· Шлифовальная машина “Atlas Copco” (71.26.006);

Расчетное время (предварительное) на данной операции:

· Вспомогательное время: 0.18 мин;

· Время потерь: 0,02 мин;

· Общее время цикла: 0.2 мин;

· Количество деталей за цикл: 1;

· Штучное время: 0,2 мин;

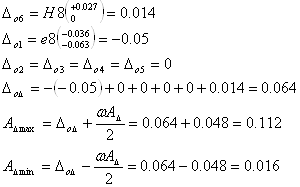

Похожие работы

... 0,26 0,26 М52*1,5 4 0,37 0,37 Æ30 0,28 - 34,6 2,7 0,31 0,31 Æ40 0,31 0,31 R 0,75 0,125 0,125 Æ49,7 5,15 0,31 0,31 3,2 0,15 0,15 5,2 0,15 0,15 8. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ 8.1 ВЫБОР ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Типовой ТП разрабатывается на основе анализа множества действующих и ...

... целесообразно использовать ковку в подкладном штампе. Чертеж заготовки представлен на рис.4.1. При этом способе изготовления заготовки возможно получить припуски до 3 мм, с допусками +1.5 ¸ -1 мм. 5. Выбор плана обработки детали Технологический процесс обработки детали предусматривает несколько стадий. Если рассматривать данный процесс в укрупненном плане, то необходимо выделить ...

... п, приходим к выводу, что экономически более выгодно применять заготовки из сортового проката. 4. Разработка технологического процесса обработки детали 4.1 Обоснование последовательности обработки и выбранного оборудования Разработка маршрутного технологического процесса механической обработки заготовки является основой всего курсового проекта. Вследствие того, что тип производства – ...

... АΔmax и AΔmin входят в допустимый интервал. В результате при сборке обеспечивается точность исходного звена. 2. Разработка технологического процесса изготовления плиты нижней Служебное назначение детали Плита нижняя представляет собой базовую деталь, на которую устанавливают другие детали и сборочные единицы, точность относительного положения которых должна обеспечиваться ...

0 комментариев