Навигация

1.3 Схема пресс-формы

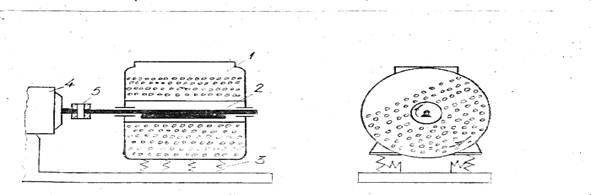

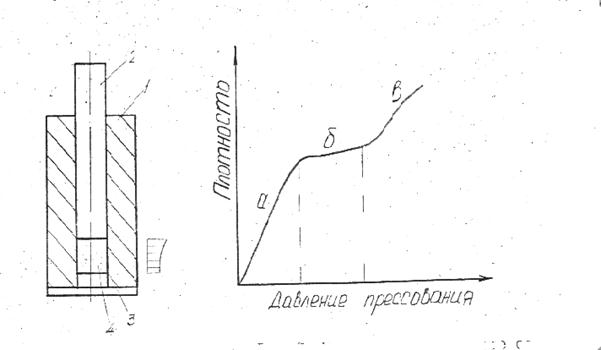

1.Пресс-форма – основной инструмент при прессовании порошков, основными деталями которой являются:

Ø матрица, которая обеспечивает формирование боковой поверхности прессовки;

Ø нижний пуансон, который формирует нижнюю поверхность прессовки и обеспечивает функцию выталкивания детали после прессования;

Ø верхний пуансон, который формирует верхнюю часть прессовки и передающий усилия от ползуна пресса на порошок.

При конструировании пресс-форм учитываются основные требования:

· Формирование детали заданных форм и размеров;

· Равномерная плотность по всему объему прессовки;

· Возможность наиболее простого извлечения изделия, т.е. выпрессовки;

· Простота в изготовлении, в т.ч. обеспечение простоты и доступности ремонта;

· Надежность эксплуатации;

· Долговечность, а значит рабочие детали должны иметь высокую поверхностную стойкость, прочность для противостояния деформации, стиранию, износу и т.д. [3]

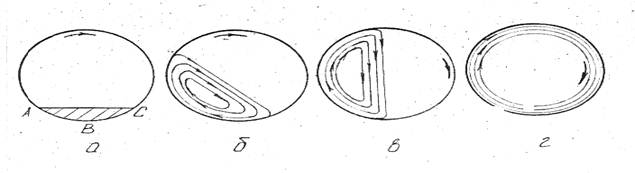

2. Классификация детали по группе сложности

Все виды прессуемых из порошковых материалов изделий можно разделить на семь групп по сложности конфигурации:

· I группа – детали без отверстий с неизменным сечением по высоте, ограниченными двумя параллельными плоскостями, перпендикулярными направлению прессования;

· II группа – детали с неизменным сечением по высоте, ограниченные двумя параллельными плоскостями, с одним или несколькими отверстиями в направлении прессования с соотношением высоты изделия к толщине стенки h/δ ≤ (8÷10);

· III группа – детали второй группы, но соотношением h/δ > (8÷10);

· IV группа – детали с наружным или внутренним буртом и отношением h/δ ≤ (6÷8);

· V группа – детали четвертой группы, но с соотношением h/δ > (6÷8);

· VI группа – детали без отверстий, имеющие по высоте несколько сечений и переходов;

· VII группа – детали с отверстием, имеющие несколько наружных и внутренних переходов по высоте и детали, ограниченные не параллельными плоскостями или криволинейными поверхностями; [3]

Предложенная деталь «втулка» относится ко III группе, т.к. сечение данной детали не изменяется по высоте, она ограниченна двумя параллельными плоскостями, но имеется одно отверстие диаметром 10 мм.

Высота изделия равна 20мм, а толщина 5мм, т.е. соотношение высоты изделия к толщине стенки h/δ = (20÷5), т.е. h/δ > (8÷10).

3. Расчет состава шихты аналитическим способом

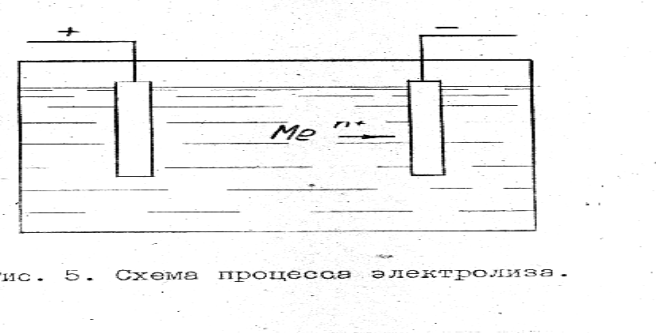

Деталь формируется на основе следующих порошковых материалов: порошок железа; порошок графита; порошок меди.

Формирование шихты с использованием железа и графита позволяет обеспечить химические состав и структуру аналогичную углеродистым сталям. Содержание графита от 1 до 4% позволяет обеспечить структуру преимущественно доэвтектоидных сталей. Это связано с тем, что не весь графит взаимодействует с железом, образуя соответствующие фазы (феррит – твердый раствор углерода в α-железе, цементит – химическое соединение Fe3C, перлит – тонкая механическая смесь феррита и цементита).Часть графита (до 75%) остается в свободном виде.

Медь нужна для стабилизации усадки при спекании детали.

Состав шихты: 92,4 Fe + 3,0 C + 4,6 Cu

Подшихтовка: 91,3 Fe + 2,5 C + 6,2 Cu

Решение:

92,4 Fe + 3,0 C + 4,6 Cu = 100% (на 7 кг порошка)

m (Fe) = 7,0/10,0*9240,0 = 6,468 кг

m (C) = 7,0/10,0*300 = 0,210 кг

m (Cu) = 7,0/10,0*460 = 0,322 кг

Подшихтовка:

91,3 Fe + 2,5 C + 6,2 Cu = 100%

Расчет производим по С, т.к. в разы большее увеличение произошло именно по С:

100 г (шихты) – 3 г (С)

Х г – 2,5 г (С)Х =2,5/3*100 = 83,33 г

Отсюда:

Х (Fe) = 92,4*83,33/100 = 76,36 г

Х (Cu) = 4,6*83,33/100 = 3,83 г

92,4 Fe + 3,0 C + 4,6 Cu = 100

76,36 Fe + 2,5 C + 3,83 Cu = 83,33

14,34 Fe + 0 С + 2,37 Cu = 16,67

Это количество чистых компонентов, которое необходимо добавить к 83,33 г. шихты материала I для получения 100 г. шихты материала II.

4. Определение массы навески порошков

Общепринятой считается расчётная формула для величины навески:

Q = γк * V* (I - Пс / 100)* К1*К2

Где Q - навеска порошка, г

γк — плотность беспористого материала, г/см

V - объём изделия после спекания, см3

Пс— фактическая плотность спечённого изделия, %

К1 — коэффициент, учитывающий потери порошка при прессовании и зависящий от точности изготовления деталей пресс-формы.

К2 - коэффициент, учитывающий потерю массы прессовкой при спекании в результате восстановления оксидов и удаления примесей, в том числе и смазки.

γк= 100/ (a1/ γ1+ а2/ γ2 + а3/γ3+.. .+аn/γn)

где γ1, γ2, γ3, γn - плотности отдельных компонентов

а1, а2, а3, аn — содержание отдельных компонентов в смеси.

γк = 100/ (92,4/7,6 + 3,0/2,2 + 4,6/8,8) = 100/(12,16 +1,36 + 0,52) = 100/14,04 = 7,123 г/см3

V = π*R2*H- π*r2*H-Vфаски

V = 3,14*202*20-3,14*152*20 – 359,79 = 25132,74 - 14137,17 - 359,79 = 10635,78 мм3 = 10,6358см3

Q = 7,123 * 10,6358* (1-15/100)* 1,006* 1,02 = 66,08 грамм

Похожие работы

... Нужно иметь ввиду, что минимальный припуск необходимо брать в пределах 0,05-0,07 мм. Детали, имеющие в структуре цементит, необходимо перед калибровкой отжиг. Глава 3.Изделия порошковой металлургии и их свойства: 3.1. Металлокерамические подшипники: Металлокерамические материалы являются в ряде случаев эффективными заменителями антифрикционных подшипниковых сплавов - бронзы, латуни и др. ...

0 комментариев