Навигация

Разработка и конструирование редуктора

Расчетно-пояснительная записка

к курсовому проекту по конструированию

Дисциплина: «Детали машин»

Тема Курсового проекта

Разработка и конструирования «редуктора»

Содержание

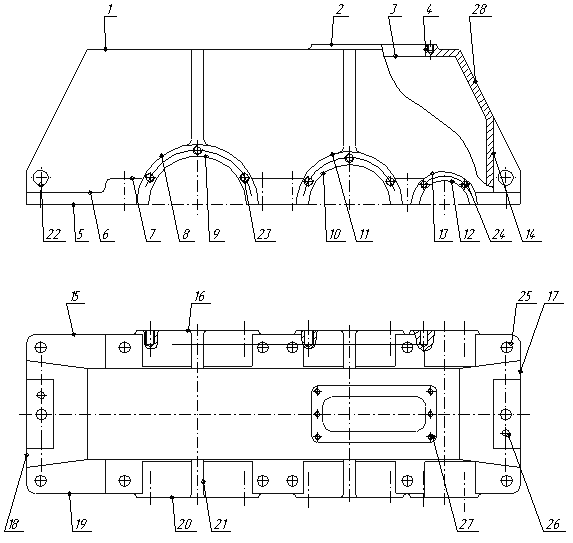

1. Техническое задание на проектирование

2. Выбор электродвигателя и кинематический расчет привода

3. Расчет ременной передачи

4. Расчет закрытых цилиндрических зубчатых передач

5. Ориентировочный расчет вала

6. Проектировочный расчет валов на совместное действие изгиба и кручения

7. Разработка конструкции вала

8. Расчет валов на усталостную прочность

9. Расчет быстроходного вала на жесткость

10. Подбор подшипников

11. Смазочные устройства и утопления

Список литературы

1. Техническое задание на проектирование

Nэ=1,5 кВт, nэ=960 об/мин, nвых=15, t=10000 часов.

2. Выбор электродвигателя и кинематический расчет привода

Подбор электродвигателя

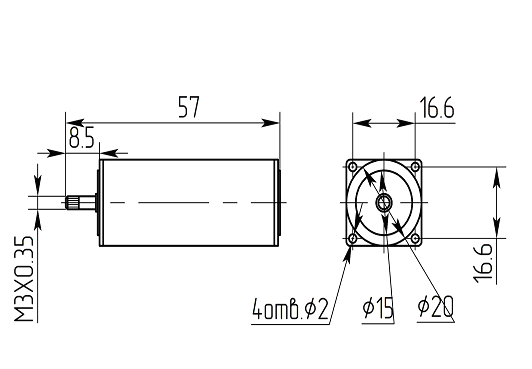

По заданным значениям Nэ=1,5 кВт, nэ=960 об/мин, nвых=15 об/мин из таблице выбираем двигатель серии АИР 90L6/925. В нашем случае асинхронная частота двигателя не совпадает с частотой, указанной в задании то мы берем стандартную частоту nэ=925.

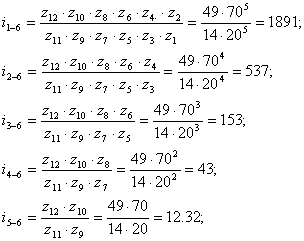

Кинематический расчет привода

Общее передаточное число привода определится по формуле:

![]() .

.

Распределим ![]() между типами и ступенями передач

между типами и ступенями передач

uобщ=uрем·uред

Положим uрем=4, тогда ![]() . Из рекомендаций по распределению передаточных чисел в двухступенчатом редукторе найдем передаточное число тихоходного вала

. Из рекомендаций по распределению передаточных чисел в двухступенчатом редукторе найдем передаточное число тихоходного вала

![]() , тогда

, тогда ![]() .

.

Определим частоты вращения валов

![]() об/мин,

об/мин,

![]() об/мин,

об/мин,

![]() об/мин.

об/мин.

Проверим расчетные данные по частоте выходы

.

.

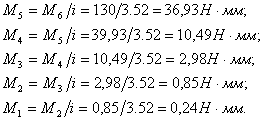

Определим вращающие моменты на валах

![]() Н·мм;

Н·мм;

![]() Н·мм;

Н·мм;

![]() Н·мм;

Н·мм;

![]() Н·мм.

Н·мм.

Полученные данные сведены в табл. 1

Таблица 1

| передат. число u | частота вращения n об/мин | вращающие моменты T Н·мм | КПД механизма

| |

| электродвигатель | 925 | 15486 | ||

| ремен. передача | 4 | 0,95 | ||

| быстр. передача | 4,48 | 231,25 | 58553 | 0,98 |

| пром. передача | 51,62 | 255786 | ||

| тихох. передача | 3,46 | 14,92 | 862983 | 0,98 |

3. Расчет ременной передачи

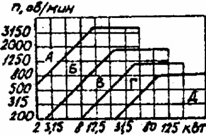

Выбираем по заданной мощности и частоте вращения, используя номограмму (рис. 1) вид сечения ремня О.

Рис. 1

Определим диаметр ведущего шкива

![]() .

.

Выбираем ![]() из ближайшего стандартного

из ближайшего стандартного ![]() мм. Тогда диаметр ведомого шкива определится с учетом проскальзывания

мм. Тогда диаметр ведомого шкива определится с учетом проскальзывания ![]() как

как

![]()

![]()

![]() мм.

мм.

Уточним передаточное число ременной передачи и частоту вращения быстроходной передачи

![]() ;

;

![]() об/мин.

об/мин.

Определим межосевое расстояние

![]() мм

мм

(![]() берется из таблицы в зависимости от выбранного сечения ремня);

берется из таблицы в зависимости от выбранного сечения ремня);

![]() мм.

мм.

За межосевое расстояние принимаем промежуточное значение

![]() мм.

мм.

Расчетная длинна ремня

![]() .

.

Округляя до ближайшего стандартного значения ![]() , получаем

, получаем ![]() мм. Уточним межосевое расстояние

мм. Уточним межосевое расстояние

![]() , где

, где

, тогда

, тогда

![]() .

.

Угол обхвата на малом шкиве

![]()

Вычислим окружную скорость ремня

![]() м/с

м/с ![]() м/c

м/c

Определим по таблице следующие коэффициенты

![]()

![]() учитывает влияние угла обхвата

учитывает влияние угла обхвата

![]()

![]() мм

мм![]() учитывает влияние длинны ремня

учитывает влияние длинны ремня

![]() учитывает влияние режима работы

учитывает влияние режима работы

![]()

![]() учитывает влияние числа ремней

учитывает влияние числа ремней

Номинальная мощность, допускаемая для передачи одним ремнем

![]() кВт,

кВт,

здесь ![]() кВт номинальная мощность, передаваемая одним клиновым ремнем, определяется по табличным данным табл. 2 (лит.: Демидович В.М., Зайденштейн Г.И., Юрьева В.А. Проектирование ременных передач на ЭВМ с использованием языка “Бейсик”: Методические указания к курсовому проектированию по прикладной механике и деталям машин. Казань: КАИ. 1987. – 40с.).

кВт номинальная мощность, передаваемая одним клиновым ремнем, определяется по табличным данным табл. 2 (лит.: Демидович В.М., Зайденштейн Г.И., Юрьева В.А. Проектирование ременных передач на ЭВМ с использованием языка “Бейсик”: Методические указания к курсовому проектированию по прикладной механике и деталям машин. Казань: КАИ. 1987. – 40с.).

Таблица 2

| Сечение и Lp, мм | d1 | i | Частота вращения меньшего шкива, об/мин | |||||||

| 400 | 800 | 950 | 1200 | 1450 | 2200 | 2400 | 2800 | |||

| О 1320 | 80 | 1,2 1,5

| 0,26 0,27 0,28 | 0,47 0,49 0,50 | 0,55 0,56 0,58 | 0,66 0,68 0,71 | 0,77 0,80 0,82 | 1,08 1,11 1,14 | 1,15 1,18 1,22 | 1,28 1,32 1,36 |

|

| 1,2 1,5

| 0,42 0,43 0,44 | 0,76 0,78 0,81 | 0,88 0,91 0,94 | 1,07 1,10 1,14 | 1,25 1,29 1,33 | 1,72 1,78 1,84 | 1,84 1,90 1,96 | 2,04 2,11 2,17 | |

Определим количество ремней

![]() .

.

Сила предварительного натяжения

![]() Н,

Н,

где ![]() – коэффициент, учитывающий влияние центробежных сил. Для нашего случая

– коэффициент, учитывающий влияние центробежных сил. Для нашего случая ![]() Н·с2/м2.

Н·с2/м2.

Число пробегов определится как

![]() с-1

с-1![]() c-1

c-1

Максимальное напряжение в ремне

![]() , где

, где

.

.

Здесь ![]() кг/м3 – плотность материала ремня,

кг/м3 – плотность материала ремня, ![]() Н/мм – модуль упругости.

Н/мм – модуль упругости.

![]() Н/мм2

Н/мм2![]() Н/мм2

Н/мм2

Определим долговечность ремней

ч

ч ![]() ч.

ч.

Здесь ![]() Н/мм2 – предел выносливости материала,

Н/мм2 – предел выносливости материала, ![]() – число шкивов,

– число шкивов, ![]() ,

, ![]() – коэффициент, учитывающий различную величину напряжения изгиба на малом и большом шкиве.

– коэффициент, учитывающий различную величину напряжения изгиба на малом и большом шкиве.

Усилие, действующее на вал от ременной передачи

![]() Н.

Н.

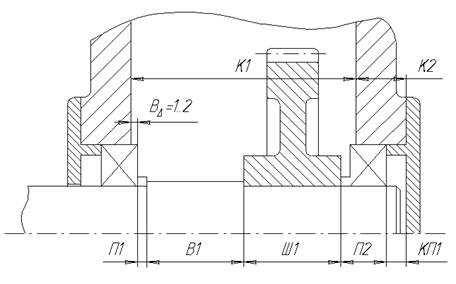

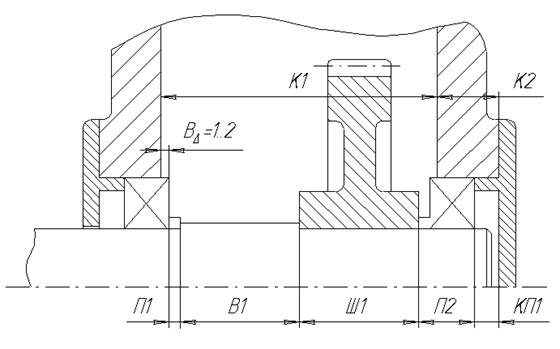

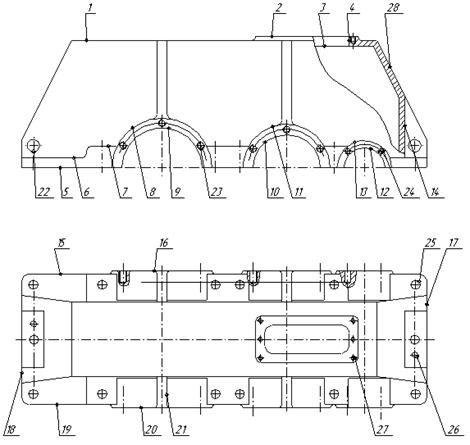

Основные размеры шкива (рис. 2)

Рис. 2

В соответствии с числом ремней z![]() =4 ширина клинового ремня выбирается по ГОСТ–20889–75 – ГОСТ–20897–75, т.е. M=52 мм.

=4 ширина клинового ремня выбирается по ГОСТ–20889–75 – ГОСТ–20897–75, т.е. M=52 мм.

Длинна ступицы может быть определена как

lст=1,5·dбыстр=1,5·30=45 мм

Размеры профиля канавок шкива для клинового ремня с выбранным сечением “О” приведены в табл. 3

Таблица 3

| Сечение ремня | lp | b | h | e | f |

| |

| dp | b | ||||||

| О | 8,5 | 2,5 | 7,5 | 12 | 8 | 80–100 | 10,1 |

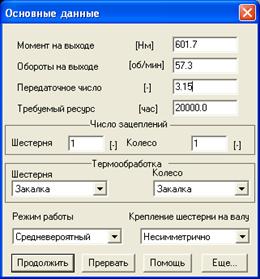

Подбор материалов зубчатых колес

Таблица 4

| передача | марка стали | механические свойства после обработки | твердость поверхн. после закалки и низкого отпуска HB | твердость поверхн. после закалки и низкого отпуска HRC | температура отпуска

| ||

| временное сопротивл.

| предел текучести

| ||||||

| быстрох. | шестерня | 45 | 1190 | 1020 | 350 | 39 | 400 |

| колесо | 35 | 970 | 560 | 335 | 38 | 200 | |

| тихоход. | шестерня | 45 | 1637 | 1550 | 492 | 51 | 200 |

| колесо | 40Х | 1376 | 1220 | 417 | 46 | 400 | |

| представленные выше стали все с объемной закалкой | |||||||

Допускаемые напряжения

Допускаемые контактные напряжения при расчете зубчатых передач на контактную прочность определяются по формуле

![]() ,

,

где ![]() – базовый предел выносливости поверхности зубьев по контактным напряжениям для пульсирующего цикла вычислится как

– базовый предел выносливости поверхности зубьев по контактным напряжениям для пульсирующего цикла вычислится как ![]() ,

, ![]() . Коэффициент долговечности

. Коэффициент долговечности ![]() при переменной нагрузке определится как

при переменной нагрузке определится как  , где базовое число

, где базовое число ![]() , число циклов нагружения

зубьев

, число циклов нагружения

зубьев

![]()

Причем для однородной структуры материала (в данном случае объемная закалка) коэффициент ![]() ограничивают в пределах 1

ограничивают в пределах 1![]() 2,6. В случае, когда расчетная

2,6. В случае, когда расчетная ![]() <1, будем принимать

<1, будем принимать ![]() =1.

=1.

Допускаемые изгибные напряжения могут быть определены по формуле

![]() ,

,

где ![]() – базовый предел выносливости материала колеса по изгибным напряжениям для пульсирующего цикла определится следующим образом

– базовый предел выносливости материала колеса по изгибным напряжениям для пульсирующего цикла определится следующим образом

![]() , при HB

, при HB![]() 350;

350; ![]() , при HB>350.

, при HB>350.

![]() ;

; ![]() . Коэффициент долговечности

. Коэффициент долговечности ![]() определится как

определится как

, при HB

, при HB![]() 350;

350;  , при HB>350,

, при HB>350,

где базовое число ![]() . Число циклов нагрузки

. Число циклов нагрузки

![]() ,

,

Где ![]() , при HB

, при HB![]() 350;

350; ![]() , при HB>350.

, при HB>350.

Укажем на некоторые ограничения на величину ![]() : 1

: 1![]() 2 при HB

2 при HB![]() 350; 1

350; 1![]() 1,6 при HB>350. В случае, когда расчетная

1,6 при HB>350. В случае, когда расчетная ![]() <1, примем

<1, примем ![]() =1.

=1.

Все расчетные данные занесем в табл. 5

Таблица 5

| Быстроходная шестерня | Быстроходное колесо | Тихоходная шестерня | Тихоходное колесо | |

| n | 231,25 | 51,62 | 51,62 | 14,92 |

| HB | 350 | 335 | 492 | 417 |

| HRC | 39 | 38 | 51 | 46 |

|

| 5,17·107 | 1,154·107 | 1,154·107 | 3,336·106 |

|

| 3,827·107 | 3,445·107 | 8,666·107 | 5,827·107 |

|

| 0,951 | 1,2 | 1,399 | 1,611 |

|

| 852 | 834 | 1068 | 978 |

|

| 774,545 | 909,793 | 1358,677 | 1432,167 |

|

| 4,489·107 | 1,002·107 | 9,541·106 | 2,758·107 |

|

| 0,668 | 0,858 | 0,908 | 1,042 |

|

| 630 | 603 | 600 | 600 |

|

| 370,588 | 354,706 | 352,941 | 367,829 |

Похожие работы

расчете учитываем к.п.д. привода, частоту вращения, мощность двигателя, крутящий момент на тихоходном валу. В зависимости крутящего момента и диаметра вала из справочника выбираем подходящую муфту. Для дальнейшей разработки и изготовления редуктора необходимо наглядное представление о нем. Для этого чертятся чертежи, по которым можно точно определить месторасположения каждой детали. По ...

... 5 установить в опоры скольжения корпуса поз.11. 7. Установить крышку поз12 и прикрутить ее винтами поз.15 и штифтами поз.20. Заключение В курсовом проекте спроектирован редуктор программного механизма. Все требования удовлетворены, и поставленные задачи выполнены. Достигнута необходимая точность работы устройства. В конструкции имеются унифицированные детали. Использованы типовые методы ...

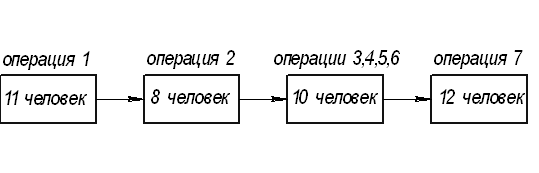

... линии заготовка устанавливается на конвейере, перемещающемся от одной обрабатывающей головки к другой. При обработке на автоматической линии установочной базой является поверхность 5. Технологический процесс изготовления крышки корпуса построен таким образом, что принцип постоянства баз выполняется. 2.6 Технологический маршрут и план изготовления детали При составлении технологического ...

... при ее поворотах на подвесе. Сборочная единица поступает на линию общей сборки в контейнерах, которые размещаются вдоль конвейера в определенных местах. 1.7 Разработка технологического процесса сборки Последовательность операций определятся на основе технологических схем и общего перечня работ. При разделении операций на переходы, учитывалось то, что длительность операции был в пределах ...

0 комментариев