Навигация

Уточненный расчет производительности автоматической линии

5 Уточненный расчет производительности автоматической линии

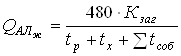

Уточненный расчет полной производительности автоматической линии с жесткими межагрегатными связями проводится по формуле:

,

,

где ![]() - коэффициент загрузки линии, который характеризует условия эксплуатации (принимается в пределах 0,85-0,90);

- коэффициент загрузки линии, который характеризует условия эксплуатации (принимается в пределах 0,85-0,90);

![]() - время не совмещенных холостых ходов (в условиях дифференциации технологического процесса принимается

- время не совмещенных холостых ходов (в условиях дифференциации технологического процесса принимается ![]() );

);

![]() - время суммарных внецикловых потерь, определяется по формуле:

- время суммарных внецикловых потерь, определяется по формуле:

![]()

где ![]() - ожидаемые внецикловые потери по инструменту;

- ожидаемые внецикловые потери по инструменту;

![]() - ожидаемые внецикловвые потери по оборудованию.

- ожидаемые внецикловвые потери по оборудованию.

Потери по инструменту вычисляются по формуле:

Сведем данные по всем инструментам в таблицу 5.1.

Таблица 5.1 - Расчет времени потерь по инструменту для АЛ со станками-дублерами.

| п\п | Наименование инструмента |

|

|

|

|

|

| 1 | Фреза торцовая Т5К10 | 0,22 | 180 | 5 | 0,12 | 0,0063х2 |

| 2 | Сверло центровочное Р18 | 0,08 | 25 | 1 | 0,12 | 0,0036х2 |

| 3 | Резец Т5К10 (установ А, черновая обработка) | 0,54 | 60 | 1,5 | 0,2 | 0,0153 |

| 4 | Резец Т5К10 (установ А, черновая обработка) | 0,94 | 60 | 1,5 | 0,2 | 0,0266х2 |

| 5 | Резец Т5К10 (установ Б, черновая обработка) | 0,7 | 60 | 1,5 | 0,2 | 0,0198 |

| 6 | Резец Т5К10 (установ А, чистовая обработка) | 0,2 | 60 | 3,0 | 0,18 | 0,0106 |

| 7 | Резец Т5К10 (установ Б, чистовая обработка) | 0,55 | 60 | 3,0 | 0,18 | 0,0292 |

| 8 | Фреза концевая Р18 | 0,35 | 80 | 1,0 | 0,27 | 0,0056 |

|

|

Таблица 5.2 - Расчет времени потерь по инструменту для АЛ с использованием многорезцовой обработки.

| п\п | Наименование инструмента |

|

|

|

|

|

| 1 | Фреза торцовая Т5К10 | 0,22 | 180 | 5 | 0,12 | 0,0063х2 |

| 2 | Сверло центровочное Р18 | 0,08 | 25 | 1 | 0,12 | 0,0036х2 |

| 3 | Резцы Т5К10 (установ А, черновая обработка, многорезцовая наладка) | 0,74 | 60 | 1,5 | 0,2 | 0,021 |

| 4 | Резцы Т5К10 (установ А, черновая обработка, многорезцовая наладка) | 0,74 | 60 | 1,5 | 0,2 | 0,021 |

| 5 | Резец Т5К10 (установ Б, черновая обработка) | 0,7 | 60 | 1,5 | 0,2 | 0,0198 |

| 6 | Резец Т5К10 (установ А, чистовая обработка) | 0,2 | 60 | 3,0 | 0,18 | 0,0106 |

| 7 | Резец Т5К10 (установ Б, чистовая обработка) | 0,55 | 60 | 3,0 | 0,18 | 0,0292 |

| 8 | Фреза концевая Р18 | 0,35 | 80 | 1,0 | 0,27 | 0,0056 |

|

|

Расчет внецикловых потерь по оборудованию проводится по формуле:

![]()

где ![]() - среднее время простоев i-го нормализованного узла.

- среднее время простоев i-го нормализованного узла.

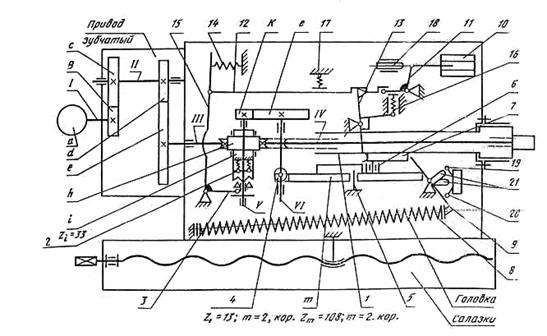

Рассмотрим вариант компоновки данной линии с применением станков-дублеров и многорезцовой обработки. Данные по потерям времени по оборудования сводим в таблицы 5.3 и 5.4.

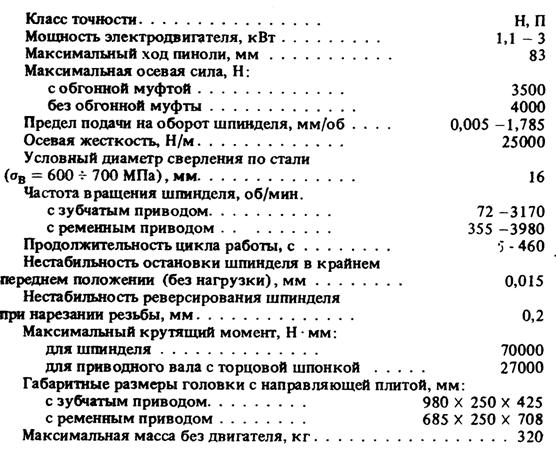

Таблица 5.3 - Уточненные потери по оборудованию вариант для АЛ со станками-дублерами

| Операция | Наименование механизма | Время простоев на 100 мин.

| Время работы j-ого нормализованного узла

| Простои конкретных механизмов

| ||

| Фрезерно-центровальная | Узел подачи и зажима | 0,55 | 0,3 | 0,00165 | ||

| Фрезерная бабка | 0,04 | 0,22 | 0,00009 | |||

| Сверлильная бабка | 0,03 | 0,08 | 0,00002 | |||

| Гидравлическое оборудование | 0,2 | 0,3 | 0,0006 | |||

| Электрооборудование | 0,5 | 0,3 | 0,0015 | |||

| Система охлаждения | 0,08 | 0,3 | 0,00024 | |||

| Транспортер стружки | 0,24 | 0,3 | 0,00072 | |||

|

| ||||||

| Токарная черновая Установ А | Узел подачи и закрепления заготовки | 0,55 | 0,54 | 0,00297 | ||

| Шпиндельный блок с механизмом фиксации и приводом вращения | 0,18 | 0,54 | 0,00097 | |||

| Узел поперечных суппортов | 0,07 | 0,08 | 0,000056 | |||

| Узел продольных суппортов | 0,06 | 0,54 | 0,000324 | |||

| Гидравлическое оборудование | 0,20 | 0,54 | 0,00108 | |||

| Электрооборудование | 1,43 | 0,54 | 0,007728 | |||

| Система охлаждения | 0,08 | 0,54 | 0,000432 | |||

| Транспортер стружки | 0,24 | 0,54 | 0,001296 | |||

|

| ||||||

| Токарная черновая Установ А (Х2) | Узел подачи и закрепления заготовки | 0,55 | 0,94 | 0,00517х2 | ||

| Шпиндельный блок с механизмом фиксации и приводом вращения | 0,18 | 0,94 | 0,001692х2 | |||

| Узел поперечных суппортов | 0,07 | 0,15 | 0,000105х2 | |||

| Узел продольных суппортов | 0,06 | 0,94 | 0,000564х2 | |||

| Гидравлическое оборудование | 0,20 | 0,94 | 0,00188х2 | |||

| Электрооборудование | 1,43 | 0,94 | 0,013442х2 | |||

| Система охлаждения | 0,08 | 0,94 | 0,000752х2 | |||

| Транспортер стружки | 0,24 | 0,94 | 0,002256х2 | |||

|

| ||||||

| Токарная черновая Установ Б | Узел подачи и закрепления заготовки | 0,55 | 0,7 | 0,00385 | ||

| Шпиндельный блок с механизмом фиксации и приводом вращения | 0,18 | 0,7 | 0,00126 | |||

| Узел поперечных суппортов | 0,07 | 0,1 | 0,00007 | |||

| Узел продольных суппортов | 0,06 | 0,7 | 0,00042 | |||

| Гидравлическое оборудование | 0,2 | 0,7 | 0,0014 | |||

| Электрооборудование | 1,43 | 0,7 | 0,01001 | |||

| Система охлаждения | 0,08 | 0,7 | 0,00056 | |||

| Транспортер стружки | 0,24 | 0,7 | 0,00168 | |||

|

| ||||||

| Токарная чистовая Установ А | Узел подачи и закрепления заготовки | 0,55 | 0,2 | 0,0011 | ||

| Шпиндельный блок с механизмом фиксации и приводом вращения | 0,18 | 0,2 | 0,00036 | |||

| Узел поперечных суппортов | 0,07 | 0,03 | 0,000021 | |||

| Узел продольных суппортов | 0,06 | 0,2 | 0,00012 | |||

| Гидравлическое оборудование | 0,2 | 0,2 | 0,0004 | |||

| Электрооборудование | 1,43 | 0,2 | 0,00286 | |||

| Система охлаждения | 0,08 | 0,2 | 0,00016 | |||

| Транспортер стружки | 0,24 | 0,2 | 0,00048 | |||

|

| ||||||

| Токарная чистовая Установ А | Узел подачи и закрепления заготовки | 0,55 | 0,55 | 0,003025 | ||

| Шпиндельный блок с механизмом фиксации и приводом вращения | 0,18 | 0,55 | 0,00099 | |||

| Узел поперечных суппортов | 0,07 | 0,08 | 0,000056 | |||

| Узел продольных суппортов | 0,06 | 0,55 | 0,00033 | |||

| Гидравлическое оборудование | 0,2 | 0,55 | 0,0011 | |||

| Электрооборудование | 1,43 | 0,55 | 0,007865 | |||

| Система охлаждения | 0,08 | 0,55 | 0,00044 | |||

| Транспортер стружки | 0,24 | 0,55 | 0,00132 | |||

|

| ||||||

| Вертикально-фрезерная | Узел подачи и зажима | 0,55 | 0,35 | 0,00195 | ||

| Фрезерная бабка | 0,04 | 0,35 | 0,00021 | |||

| Силовой стол с гидроприводом | 0,24 | 0,35 | 0,000805 | |||

| Электрооборудование | 1,43 | 0,35 | 0,005005 | |||

| Система охлаждения | 0,08 | 0,35 | 0,00028 | |||

| Транспортер стружки | 0,24 | 0,35 | 0,00084 | |||

|

| ||||||

|

| 0,121 | |||||

Тогда производительность такой линии с учетом потерь по инструменту и оборудованию будет составлять:

![]() шт./смену.

шт./смену.

Таблица 5.4 - Уточненные потери по оборудованию вариант для АЛ с применением многорезцовой обработки

| Операция | Наименование механизма | Время простоев на 100 мин.

| Время работы j-ого нормализованного узла

| Простои конкретных механизмов

| ||

| Фрезерно-центровальная | Узел подачи и зажима | 0,55 | 0,3 | 0,00165 | ||

| Фрезерная бабка | 0,04 | 0,22 | 0,00009 | |||

| Сверлильная бабка | 0,03 | 0,08 | 0,00002 | |||

| Гидравлическое оборудование | 0,2 | 0,3 | 0,0006 | |||

| Электрооборудование | 0,5 | 0,3 | 0,0015 | |||

| Система охлаждения | 0,08 | 0,3 | 0,00024 | |||

| Транспортер стружки | 0,24 | 0,3 | 0,00072 | |||

|

| ||||||

| Токарная черновая Установ А многорезц. (Х2) | Узел подачи и закрепления заготовки | 0,55 | 0,47 | 0,002585х2 | ||

| Шпиндельный блок с механизмом фиксации и приводом вращения | 0,18 | 0,47 | 0,000846х2 | |||

| Узел поперечных суппортов | 0,07 | 0,07 | 0,000005х2 | |||

| Узел продольных суппортов | 0,06 | 0,47 | 0,000282х2 | |||

| Гидравлическое оборудование | 0,20 | 0,47 | 0,00094х2 | |||

| Электрооборудование | 1,43 | 0,47 | 0,006721х2 | |||

| Система охлаждения | 0,08 | 0,47 | 0,000376х2 | |||

| Транспортер стружки | 0,24 | 0,47 | 0,001128х2 | |||

|

| ||||||

| Токарная черновая Установ Б | Узел подачи и закрепления заготовки | 0,55 | 0,7 | 0,00385 | ||

| Шпиндельный блок с механизмом фиксации и приводом вращения | 0,18 | 0,7 | 0,00126 | |||

| Узел поперечных суппортов | 0,07 | 0,1 | 0,00007 | |||

| Узел продольных суппортов | 0,06 | 0,7 | 0,00042 | |||

| Гидравлическое оборудование | 0,2 | 0,7 | 0,0014 | |||

| Электрооборудование | 1,43 | 0,7 | 0,01001 | |||

| Система охлаждения | 0,08 | 0,7 | 0,00056 | |||

| Транспортер стружки | 0,24 | 0,7 | 0,00168 | |||

|

| ||||||

| Токарная чистовая Установ А | Узел подачи и закрепления заготовки | 0,55 | 0,2 | 0,0011 | ||

| Шпиндельный блок с механизмом фиксации и приводом вращения | 0,18 | 0,2 | 0,00036 | |||

| Узел поперечных суппортов | 0,07 | 0,03 | 0,000021 | |||

| Узел продольных суппортов | 0,06 | 0,2 | 0,00012 | |||

| Гидравлическое оборудование | 0,2 | 0,2 | 0,0004 | |||

| Электрооборудование | 1,43 | 0,2 | 0,00286 | |||

| Система охлаждения | 0,08 | 0,2 | 0,00016 | |||

| Транспортер стружки | 0,24 | 0,2 | 0,00048 | |||

|

| ||||||

| Токарная чистовая Установ А | Узел подачи и закрепления заготовки | 0,55 | 0,55 | 0,003025 | ||

| Шпиндельный блок с механизмом фиксации и приводом вращения | 0,18 | 0,55 | 0,00099 | |||

| Узел поперечных суппортов | 0,07 | 0,08 | 0,000056 | |||

| Узел продольных суппортов | 0,06 | 0,55 | 0,00033 | |||

| Гидравлическое оборудование | 0,2 | 0,55 | 0,0011 | |||

| Электрооборудование | 1,43 | 0,55 | 0,007865 | |||

| Система охлаждения | 0,08 | 0,55 | 0,00044 | |||

| Транспортер стружки | 0,24 | 0,55 | 0,00132 | |||

|

| ||||||

| Вертикально-фрезерная | Узел подачи и зажима | 0,55 | 0,35 | 0,00195 | ||

| Фрезерная бабка | 0,04 | 0,35 | 0,00021 | |||

| Силовой стол с гидроприводом | 0,24 | 0,35 | 0,000805 | |||

| Электрооборудование | 1,43 | 0,35 | 0,005005 | |||

| Система охлаждения | 0,08 | 0,35 | 0,00028 | |||

| Транспортер стружки | 0,24 | 0,35 | 0,00084 | |||

|

| ||||||

|

| 0,0796 | |||||

Тогда производительность такой линии с учетом потерь по инструменту и оборудованию будет составлять:

![]() шт/смену.

шт/смену.

Как видно по расчетам, производительности обоих линий удовлетворяют требуемой производительности. Дальнейшее увеличение числа оборудования для повышения производительности будет экономически нецелесообразным.

Похожие работы

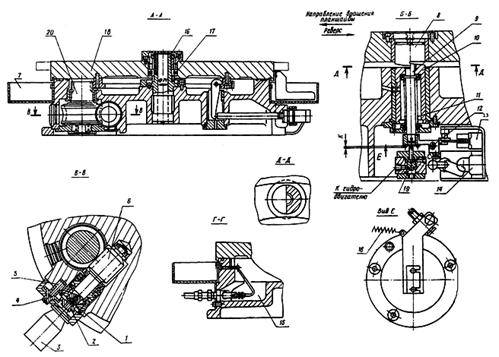

... переходов, назначение режимов резания для каждого перехода 1.3.1 Определение порядка обработки и технологических переходов Для обработки четырех отверстий с резьбой с донной стороны заготовки и одного отверстия с боковой стороны полагаю использовать пятипозиционный стол агрегатного станка (одна позиция загрузочная). Выбор инструмента Порядок обработки по позициям: 1. Загрузочная позиция ...

... . Кулачки, которые управляют открытием и закрытием захватов, должны быть оптимально отрегулированы по циклу с учётом ускорения и инерционных сил. 2. Приспособление для притира корпусных отверстий в листовой печатной машине Planeta - Variant Р44-3 2.1 Конструкция приспособления Сборочный чертеж приспособления представлен в виде графической части на формате А1. Приспособление состоит из ...

... заготовки относ: - стандартизация и унификация элементов конструкции; - упрощение геометрических форм; - максимальная инструментальная доступность; 22. Технологическое обеспечение качества изделий машиностроения Качество продукции — совокупность свойств продукции, обуславливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Свойства, составляющие ...

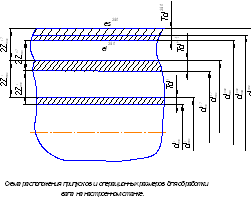

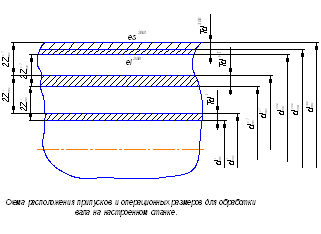

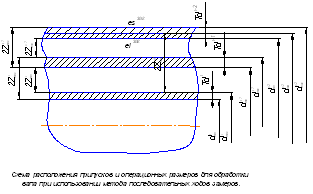

... расчетно-аналитического методов связано с тем, что второй метод учитывает больше погрешностей. Объем заготовки: Масса заготовки: . Коэффициент использования материала: . 7. Разработка маршрутной технологии механической обработки детали Разрабатываемый технологический процесс должен быть прогрессивным, обеспечивать повышение производительности труда и качества деталей, сокращение трудовых ...

0 комментариев