Навигация

ПРОЕКТУВАННЯ ПОТОКОВОЇ ЛІНІЇ МЕХАНІЧНОЇ ОБРОБКИ ДЕТАЛІ

2. ПРОЕКТУВАННЯ ПОТОКОВОЇ ЛІНІЇ МЕХАНІЧНОЇ ОБРОБКИ ДЕТАЛІ

2.1. Особливості та переваги потокового виробництва

Потокове виробництво – це виробництво, при якому верстати розташовуються в послідовності технологічних операцій, установлених для деталей, оброблюваних на даній верстатній лінії; найвища форма організації виробництва однорідної продукції, що ґрунтується на принципах спеціалізації, прямоточності, паралельності, безперервності, пропорційності та ритмічності. Основу цього виробництва становлять потокові лінії.

Потокова лінія — група робочих місць, об'єднаних єдиною технологією виробництва, де послідовно здійснюється процес обробки чи складання виробів одного або кількох найменувань.

Однопредметні потокові лінії — потокові лінії які створені для виготовлення однієї деталі чи виробу.

Багатопредметні потокові лінії—технологічні лінії, створені для виробництва подібних за конструкцією та технологією деталей або виробів.

Безперервно-пoтокові лінії — потокові лінії з безперервним рухом предметів праці

Перервно-потокові лінії — технологічні лінії, що передбачають різні зупинки предметів праці для виконання робочих операцій.

Потокові лінії з регламентованим ритмом — потокові лінії, де випуск продукції здійснюється через заздалегідь визначені інтервали часу.

Потокові лінії з вільним ритмом - багатопредметні технологічні лінії, для яких ритм визначається особливостями продукту та розміром партії, що обробляється.

Конвеєрні потокові лінії — потокові лінії, де переміщення предметів праці здійснюється за допомогою конвеєра.

Потокові лінії періодичної дії — лінії, що передбачають чітко визначену зупинку конвеєра (технологічної лінії), для виконання виробничих операцій.

Автоматичні потокові лінії — потокові лінії, оснащені сучасною робо-тизованою та комп'ютеризованою технікою. що забезпечують повну автоматизацію виробничих процесів.

Гнучке автоматизоване виробництво — це комплекс із кількох гнучких виробничих модулів, поєднаних автоматизованою системою управління, у якому технологічне обладнання розміщене в послідовності виконання технологічних операцій.

Перевагами потокового виробництва перед традиційними є такі:

1) безперервність праці;

2) принцип паралельності;

3) легко планувати процес виробництва;

4) ритмічний випуск продукції;

5) зменшення часу на виробництво.

Головною умовою організації безперервно-потокових ліній (БПЛ) є забезпечення суворої синхронізації такту потокової лінії i тактів виконання (в безперервному режимі) всіх операцій, пов'язаних із цією лінією. Синхронізація здійснюється в два етапи:

Попередня — виконується на стадії проектування потокової лінії (ПЛ). Вона здійснюється завдяки добору, розчленуванню та поєднанню операцій та їх окремих частин так, щоб забезпечити рівномірне завантаження робітників (устаткування), а також добором обладнання з відносно однаковою продуктивною. Попередня синхронізація зазвичай здійснюється з точністю до 10—15%.

Остаточна синхронізація виконується під час налагодження БПЛ i передбачає повну ліквідацію перевантаження робочих місць за рахунок удосконалення технології, використання спеціального оснащення i пристроїв, підвищення механізації, автоматизації робіт, рівня кваліфікації робітників, їх продуктивності за рахунок матеріального стимулювання та іншими подібними шляхами.

2.2. Розрахунок такту (τ) потокової лінії

Такт потокової лінії – це проміжок часу, через який виходять з потокової лінії готові деталі. Такт потокової лінії можна ще візначити іншим формулюванням – як проміжок часу між запуском у виробництво двох чергових виробів.

Такт потокової лінії визначається по формулі:

τ =  , (2.1)

, (2.1)

де Фдоб – добовий фонд часу: (8х2)·60=960 хв., при 8-годинному

робочому дні в дві зміни;

Вр – регламентовані витрати часу на технічне обслуговування

верстата, прийняти Вр=60 хв.;

Nдоб – добова програма випуску, шт.

Добова програма випуску розраховується по формулі:

, (2.2)

, (2.2)

де Nр – задана річна програма випуску, шт.;

nрд – кількість робочих днів в році.

Nдоб = 54000,00 / 252 = 214 шт.

τ = (960 – 60) / 214 = 4,20

2.3. Розрахунок кількості обладнання, його завантаження та ступеню синхронізації операцій технологічного процесу

Розрахунок кількості обладнання для кожної операції проводиться по формулі:

, (2.3)

, (2.3)

де nрi – розрахункове число верстатів на і-тій операції, шт.;

tштi – штучний час на і-ту операцію, хв.;

τ – такт потокової лінії, хв./шт.

Округляємо nрiдо першого більшого або найближчого цілого числа – отримаємо прийняту кількість верстатів nпрi.

Завантаження обладнання ηзi визначаємо також для кожної i – ої операції по формулі:

(2.4)

(2.4)

nр1 = 7,46 / 4,20 = 1,78

пnрi = 2 шт.

ηз1 = 1,78 / 2 = 0,89

Завантаження обладнання на окремих операціях не повинно перевищувати 85 – 90% для створення резерву обладнання з метою забезпечення безперебійної роботи потокової лінії. Якщо при розрахунках ![]() виявиться вищим за 85 – 90%, то слід збільшити кількість верстатів.

виявиться вищим за 85 – 90%, то слід збільшити кількість верстатів.

Для ефективної роботи обладнання на потоковій лінії необхідно, щоб завантаження обладнання на більшості операцій було вищим за 60 – 70%. Низьке завантаження допустиме лише на окремих операціях (найчастіше – свердлувальних, різьбонарізних, слюсарних і т.і.). Якщо завантаження обладнання виявляється на більшості операцій нижче 60 – 70%, то необхідно переглянути річну програму випуску деталей і узгодити її з керівником проекту.

Таблиця 2.1(а) - Розрахунок обладнання на потоковій лінії

| № операції | Назва операції | tштi, хв. | nрi,шт. | nпрi, шт. | ηзі, % | tштi/nпрi | Ступінь несинхро-нізації, Сі |

| 1 | Обробка отвору і торця | 7,46 | 1,78 | 2 | 88,81 | 3,73 | 0,32 |

| 2 | Протяжка отвору | 2,32 | 0,55 | 1 | 55,24 | 2,32 | -0,18 |

| 3а | Токарна обробка | 11,32 | 2,70 | 3 | 89,84 | 3,77 | 0,34 |

| 4 | Фрезерування торцевою фрезою | 4,42 | 1,44 | 2 | 71,90 | 3,02 | 0,07 |

| 5 | Свердлення отвору Ø20 | 6,04 | 0,97 | 2 | 48,33 | 2,03 | -0,28 |

| 6 | Слюсарна обробка | 4,06 | 0,71 | 1 | 70,95 | 2,98 | 0,06 |

| 7 | Миття | 2,98 | 0,50 | 1 | 50,48 | 2,12 | -0,25 |

| 8 | Термічна обробка | 2,12 | 1,43 | 2 | 71,43 | 3,00 | 0,06 |

| 9 | Внутрішнє шліфування | 6,00 | 2,37 | 3 | 78,89 | 3,31 | 0,17 |

| 10 | Зовнішнє шліфування | 9,94 | 1,21 | 2 | 60,48 | 2,54 | -0,10 |

| Разом | 57,32 | - | 19 | - | 28,83 | 0,00 | |

Таблиця 2.1(б) - Розрахунок обладнання на потоковій лінії

| № операції | Назва операції | tштi, хв. | nрi,шт. | nпрi, шт. | ηзі, % | tштi/nпрi | Ступінь несинхро-нізації, Сі |

| 1 | Обробка отвору і торця | 7,46 | 1,78 | 2 | 88,81 | 3,73 | 0,32 |

| 2 | Протяжка отвору | 2,32 | 0,55 | 1 | 55,24 | 2,32 | -0,18 |

| 3б | Токарна обробка | 4,42 | 1,05 | 2 | 52,62 | 2,21 | 0,34 |

| 4 | Фрезерування торцевою фрезою | 6,04 | 1,44 | 2 | 71,90 | 3,02 | -0,22 |

| 5 | Свердлення отвору Ø20 | 4,06 | 0,97 | 2 | 48,33 | 2,03 | 0,07 |

| 6 | Слюсарна обробка | 2,98 | 0,71 | 1 | 70,95 | 2,98 | -0,28 |

| 7 | Миття | 2,12 | 0,50 | 1 | 50,48 | 2,12 | 0,06 |

| 8 | Термічна обробка | 6,00 | 1,43 | 2 | 71,43 | 3,00 | -0,25 |

| 9 | Внутрішнє шліфування | 9,94 | 2,37 | 3 | 78,89 | 3,31 | 0,06 |

| 10 | Зовнішнє шліфування | 5,08 | 1,21 | 2 | 60,48 | 2,54 | 0,17 |

| Разом | 50,42 | - | 18 | - | 27,26 | 0,00 | |

Середнє завантаження обладнання ηз сер розраховується по формулі:

, (2.5)

, (2.5)

де m – число операцій.

Ступінь несинхронізації операцій розраховується по формулі:

, (2.6)

, (2.6)

де ![]() – робочий такт на і-тій операції;

– робочий такт на і-тій операції;

– середній робочий такт потокової лінії.

– середній робочий такт потокової лінії.

Середній робочий такт потокової лінії знаходиться по формулі:

(2.7)

(2.7)

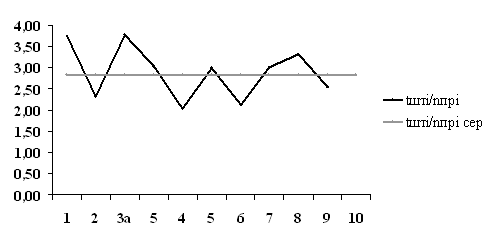

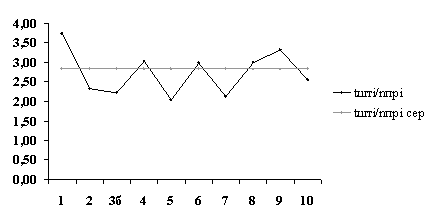

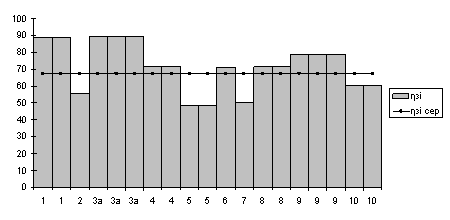

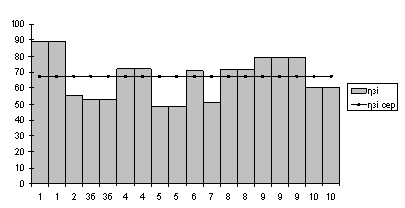

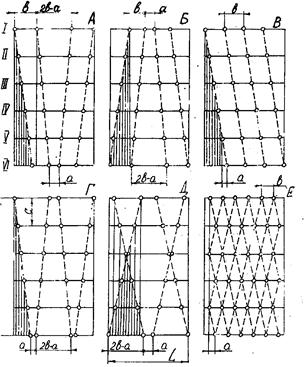

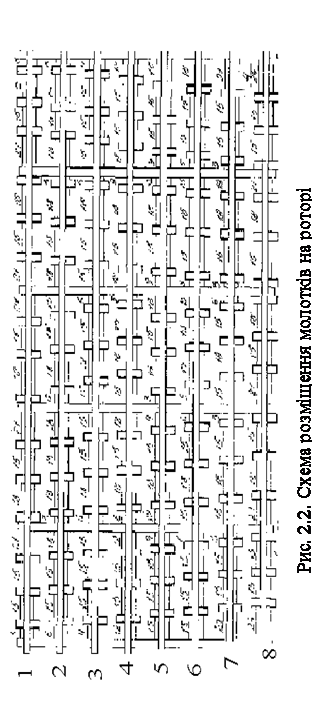

По отриманих результатах будується графік синхронізації операцій (рисунок 2.1) і графік завантаження обладнання (рисунок 2.2).

Рисунок 2.1(а) - Графік синхронізації операцій

Рисунок 2.1(б) - Графік синхронізації операцій

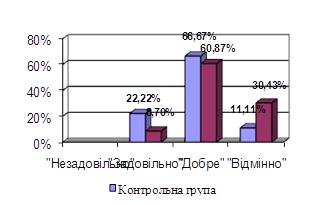

Рисунок 2.2(а) - Графік завантаження обладнання на операціях

Рисунок 2.2(б) - Графік завантаження обладнання на операціях

По ступеню синхронізації операцій на потоковій лінії визначається тип потокової лінії, від якого залежить організація робіт та вибір транспортних засобів.

Якщо на всіх операціях ступінь десинхронізації не перевищує ![]() , то така лінія є синхронізованою неперервною-потоковою. Якщо ж хоча б на одній операції ступінь десинхронізації перевищує вказану величину, то таку лінію слід називати прямо токовою або несинхронізованою.

, то така лінія є синхронізованою неперервною-потоковою. Якщо ж хоча б на одній операції ступінь десинхронізації перевищує вказану величину, то таку лінію слід називати прямо токовою або несинхронізованою.

Похожие работы

... ійно-методичне забезпечення практичної підготовки студентів буде здійснюватися за певними педагогічними шляхами, які ми спробуємо реалізувати в наступному розділі. РОЗДІЛ 2. ПЛАНУВАННЯ ТА ОРГАНІЗАЦІЯ ПРАКТИЧНОГО НАВЧАННЯ СТУДЕНТІВ У ПРОЦЕСІ ВИВЧЕННЯ ДИСЦИПЛІНИ „МЕХАНІЗАЦІЯ ТВАРИННИЦТВА” 2.1 Зміст, роль та місце дисципліни„ Механізація тваринництва” у підготовці майбутніх інженерів-механіків ...

... і його повною собівартістю: П = 6,65 - 5,7 = 0,95 грн. Рентабельність виробу становить: Задача 61 Обчислити величину балансового прибутку підприємства на наступний рік, враховуючи такі очікувані показники його виробничо-господарської діяльності, тис. грн.: 1)обсяг продажу товарів продукції 6800 2) повні витрати на виробництво товарної продукції 4600 3) витрати на реалізацію ...

... цеха. Результати всіх цих розрахунків приведені у таблиці 4.1. Таблиця 4.1 – Основні техніко - економічні показники вагоноскладального цеха Найменування показників Одиниці виміру Значення показників Фактична програма ремонту вагонів 5567 Число поточно - конвеєрних ліній 3 Фронт роботи поточно - конвеєрної лінії 6 Фронт роботи цеху 18 Виробнича площа цеху ...

... в КР, а пробіг до капітального ремонту приймаємо як міжремонтний цикл. 2.1.1 Прийняті коефіцієнти коректування нормативів Періодичність і трудомісткість технічного обслуговування і поточного ремонту рухомого складу корегуємо згідно ВНТП – СГіП – 46.16.96 з допомогою коефіцієнтів в залежності від таких умов: категорії умов експлуатації – к1; модифікації рухомого складу та організації його ...

0 комментариев