Навигация

3. Конструкторская часть

3.1 Планировка поста слесаря

Таблица 9 Наименование и объём работ на рабочем месте

| Наименование работ | Объём работ | Норма выработки деталей | |

| в чел-ч | в штуках | ||

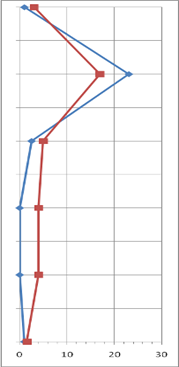

| Расточить отверстие под ремонтный размер | 1,7 | 15,6 | 75 |

| Применение полимерных материалов | 15,34 | 15,6 | 8,1 |

Объём работ расточной операции Qш1, чел-ч [ 6 ]

Qш1 = ![]()

где N – годовая производственная программа, дет., согласно задания N =12 ;

КМР – маршрутный коэффициент ремонта, согласно задания КМР =1,3;

п – количество одноименных деталей, п = 1 дет.

ТН – техническая норма времени на операцию, 6,4мин (принимается из п.2.2);

Р – количество исполнителей на рабочем месте, принимается 1 чел.

Qш1=![]()

Объём работ в штуках Qш2 [ 6 ]

Qш1.1 = N· КМР·п

Qш1.1 = 12· 1,3·1=15,6

Норма выработки НВ1, дет.

НВ1 = ![]()

где tсм – продолжительность смены в часах, принимается 8 часов;

НВ1 =![]() =75

=75

Объём работ гальванической операции Qш2, чел-ч

Qш1 = ![]()

где N – годовая производственная программа, дет., согласно задания N =12; КМР – маршрутный коэффициент ремонта, согласно задания КМР=1,3;

п – количество одноименных деталей, п = 1 дет.

Топ – техническая норма времени на операцию, 59мин (принимается из п.2.2);

Р – количество исполнителей на рабочем месте, принимается 1 чел.

Qш2=![]()

Объём работ в штуках Qш2 [ 6 ]

Qш2.1 = N· КМР·п

Qш2.1 = 12· 1,3·1=15,6

Норма выработки НВ1, дет.

НВ1 = ![]()

где tсм – продолжительность смены в часах, принимается 8 часов;

НВ1 =![]() =8,1

=8,1

Таблица 10 Режим работы на рабочем месте

| Наименование затрат времени | Время, мин | Примечание | ||

| общее | начало | окончание | ||

| 1 Продолжительность смены 2 Обеденный перерыв 3 Регламентированные перерывы 4 Сдача продукции ОТК 5 Обслуживание рабочего места | 468 60 15 15 10 10 | 800 1200 1000 1500 1640 1650 | 1700 1300 1015 1515 1650 1700 | |

Таблица 11 Технологическое оборудование и оснастка на рабочем месте

| Наименование | Тип, модель | Количество | Габаритные размеры, мм | Занимаемая площадь,м2 |

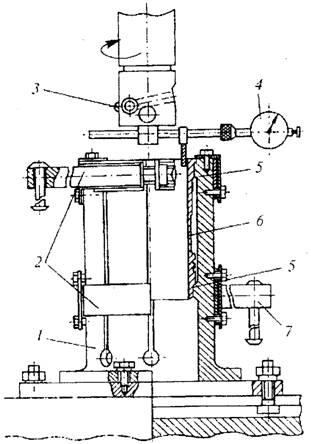

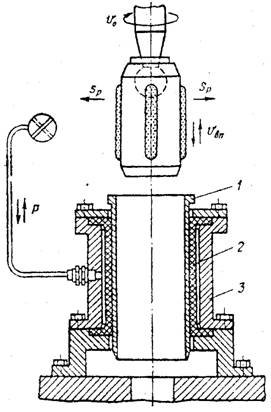

| 1 Алмазно-расточной станок 278 2 Гидравлический пресс 3 Верстак 4 Подставка под ноги 5 Стеллаж для деталей 6 Тумбочка для инструмента | П-6326 б/н соб.изг. соб.изг. 06.50015 | 1 1 1 3 1 1 | 3100х2100 2500х4500 1400х800 1400х800 1500х400 750х400 | 6,51 11,25 1,12 1,12 6,00 0,30 |

3.2 Охрана труда и техника безопасности

Таблица 12 Факторы, обеспечивающие безопасность условий труда

| Наименование | Единицы | Контролируемые | Периодичность |

| измерения | параметры | контроля | |

| 1 Вентиляция | кратность | 5÷6 | 4 раза в год |

| 2 Температуру | |||

| Летом | 0С | 21-23 | Ежедневно |

| Зимой | 0С | 17-19 | Ежедневно |

| 3 Влажность | |||

| Летом | % | 40÷60 | Раз в месяц |

| Зимой | % | 40÷60 | Раз в месяц |

| 4 Скорость движении | м/с | 0.3 | Раз в месяц |

| воздуха | |||

| 5 Шум | дб | до 85 | 4 раза в год |

| 6 Освещение | |||

| Общее | лк | 200 | Ежедневно |

| Комбинированное | лк | 300 | Ежедневно |

| 7 Содержание | |||

| вредных веществ на | |||

| рабочем месте | |||

| Пыль | Н2/м3 | 6 | Раз в месяц |

| Азотаокислы | Н2/м3 | 5 | Раз в месяц |

| Бензин | Н2/м3 | 100 | Раз в месяц |

3.2.1 Инструкция по охране труда и технике безопасности

Значительное число несчастных случаев при механической обработке деталей происходит из-за отсутствия ограждений, применения неисправных инструментов и приспособлений, а так же от поражения металлической стружкой, электрическим током и по другим причинам. В целях предотвращения травм соблюдают следующие условия.

Металлообрабатывающие станки необходимо располагать так, чтобы не было встречных и перекрещивающихся грузопотоков, а вращающиеся части станков не стесняли проходов к двери. Расстояние между станками выдерживают не менее 1м, а между станками, стеной и колоннами не менее 0,5 м. При этом учитывают максимальный вылет подвижных стволов, ползунов и других выдвижных частей станков, а также место для площадок под заготовки, готовые детали, инструмент и материалы. Проходы и проезды устраивают так, чтобы между используемым транспортом и границей рабочей зоны были разрывы 0,2м.

Правила безопасности труда предусматривают надежное заземление станков, ограждение всех их приводных и передаточных механизмов (ремней, шкивов, цепей, валов), а так же вращающихся приспособлений и некоторых режущих инструментов (фрез, наждачных кругов).

Оградительные устройства должны быть прочными, жесткими, простой и гладкой формы. Наружную часть оградительных устройств окрашивают в один цвет со станком, а внутреннюю часть в красный цвет, который сигнализирует об опасности при открытом или снятом ограждении.

При работе на металлорежущих станках соблюдают следующие меры безопасности:

надевают защитные очки, если нет защитного экрана

при работе с охлаждающей эмульсией применяют специальные ограждения для защиты рабочего от зачистке деталей не используются напильники без ручки и не защищают детали шлифовальной бумагой вручную.

Запрещается останавливать вращающиеся детали станка (шпиндели, патроны и др.) руками, придерживать обрабатываемую деталь рукой, работать без ограждений или снимать кожухи ограждений, применять неисправные приспособления для закрепления детали, надевать, снимать или переводить приводные ремни на ходу, оставлять ключ в патроне, оставлять инструмент и детали на станке, работать в рукавицах, а так же без головного убора. В процессе работы нельзя накапливать много стружки на станке и около станка, убирают ее специальным крючком или щеткой.

Создание безопасных условий труда должно быть определяющим в любой сфере производственной деятельности человека. И тем более там, где работа связана с повышенной опасностью для здоровья человека. В России существует государственная система стандартов безопасности труда, устанавливающая общие требования безопасности работ (ГОСТ 12.3.017-85), которые проводятся на автотранспортных предприятиях, станциях ТО и специализированных центрах при всех видах технического обслуживания и текущего ремонта грузовых и легковых автомобилей, автобусов, тягачей, прицепов и полуприцепов (далее автомобилей)предназначенных для эксплуатации на дорогах общей сети России.

За обеспечением безопасных условий труда ведут наблюдение прокуратура, госсанинспекция, гортехнадзор, пожарная инспекция и другие службы государственного контроля. Ответственность за выполнение всего объёма задач по созданию безопасных условий труда возлагается на руководство автотранспортного предприятия в лице директора и главного инженера.

Литература

1 Ремонт автомобилей. Под ред. С.И. Румянцева, М., Транспорт, 1988. -327с.

2 Карагодин В.И., Митрохин Н.Н. Ремонт автомобилей и двигателей. М., «Академия», 2002. – 496с.

3 Матвеев В.А. Техническое нормирование ремонтных работ в сельском хозяйстве. М., Колос, 1979.

4 Справочник технолога авторемонтного производства. Под ред. Малышева А.Г. М., Транспорт, 1977.

5 Мельников Г.Н. Ремонт автомобилей и двигателей. Методика выполнения курсового проекта. Н.Новгород, 1999. – 155с.

6 Корольков Л.К. Методические указания по выполнению курсового проекта по дисциплине «Технологические процессы в сервисе». Смоленск, 2006.

Похожие работы

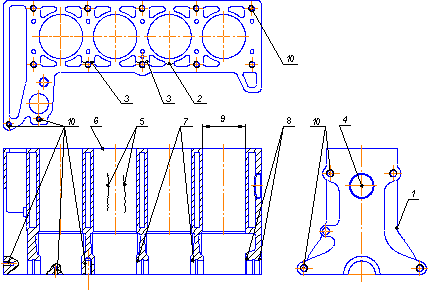

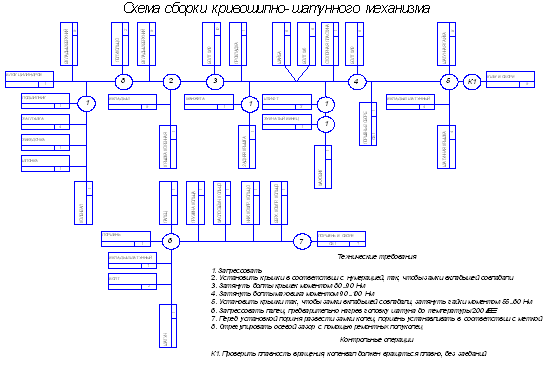

... цилиндров, разработали карту дефектации блока. Лабораторная работа №3 Изучение технологии сборки кривошипно-шатунного механизма Цель работы-изучить технологию сборки деталей кривошипно-шатунного механизма, разрабатывать карту дефектации. Технологическая карта сборки КШМ Операция № перехода Содержание перехода Оборудование 005 - Установка колен вала 005 Установит верхние вкладыши в ...

... притирки клапанов он занимает гораздо меньше места, в данном стенде отсутствуют механизированные узлы, что экономит электроэнергию и не усложняет конструкцию стенда. 3.2 Инструкция по применению стенда для притирки клапанов, головки блока цилиндров двигателя ЗиЛ-130 и проверки качества данных работ Перед началом работ стенд устанавливают на верстак так, чтобы он стоял устойчиво, и проверяют ...

... работ как по капитальному, так и по текущему ремонту агрегатов. 1.РАСЧЕТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 1.1 Исходные данные Проект сварочно-наплавочного участка с разработкой технологического процесса восстановления блока цилиндров автомобиля ЗИЛ-130. Производственная программа – 3000 штук в год; Маршрутный коэффициент – 0,3. Особенности конструкции детали: 1 Материал: серый чугун СЧ № 3; ...

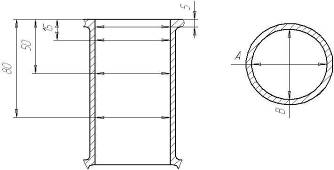

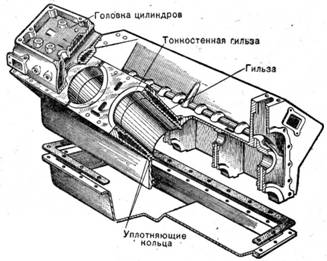

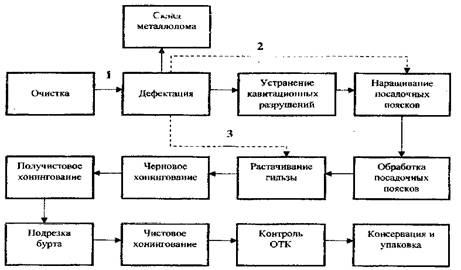

... рекомендаций, содержащихся в этом документе, позволит своевременно и высококачественно проводить ремонт машин. Целью данного курсового проекта является разработка технологического процесса восстановления гильзы цилиндра двигателя автомобиля ЗИЛ-130, с применением передовых форм и методов ремонта (организации авторемонтного производства). Так же курсовое проектирование ставит перед собой цель ...

0 комментариев