Навигация

Проверочный расчет гидропривода

3. Проверочный расчет гидропривода

Расчет потерь давления в гидросистеме

Расчет потерь давления в гидросистеме производится для определения эффективности спроектированного гидропривода. Потери давления в гидросистеме, обусловленные трением жидкости о стенки трубопроводов и гидроагрегатов и внутренним трением жидкости, зависят от следующих факторов: длины, диаметра и формы трубопроводов, скорости течения и вязкости рабочей жидкости в трубопроводе. Для выполнения расчета потерь давления необходимо знать гидравлическую схему соединений, внутренний диаметр и длину трубопроводов, подачу насоса, вязкость и плотность рабочей жидкости.

Суммарная величина потерь давления в гидросистеме может быть определена как сумма потерь в отдельных элементах гидросистемы:

![]() ,(25)

,(25)

где![]() – суммарные путевые потери давления на прямолинейных участках трубопроводов;

– суммарные путевые потери давления на прямолинейных участках трубопроводов;

![]() – суммарные местные потери;

– суммарные местные потери;

![]() – суммарные потери давления в гидроагрегатах.

– суммарные потери давления в гидроагрегатах.

Суммирование потерь давления необходимо выполнять не на всех участках гидросистемы, имеющей несколько исполнительных гидродвигателей, а в магистрали каждого гидродвигателя отдельно. Для этого целесообразно разбить всю магистраль на отдельные участки, в каждом из которых равны диаметры трубопровода и скорости потока жидкости.

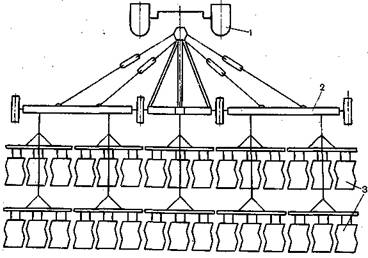

Суммарные потери давления при работе гидроцилиндра (см. рисунок 2) определяются из выражения

,(26)

,(26)

где![]() – путевые и местные потери на различных участках;

– путевые и местные потери на различных участках;

![]() – потери давления в распределителе и фильтре.

– потери давления в распределителе и фильтре.

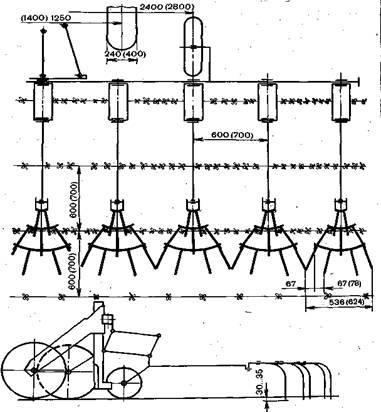

Рисунок 2. – Гидравлическая схема соединений к расчету потерь давления.

Путевые потери определяются по формуле

,(27)

,(27)

где![]() – коэффициент трения жидкости о стенки трубопровода;

– коэффициент трения жидкости о стенки трубопровода;

![]() – плотность жидкости,

– плотность жидкости, ![]() ;

;

![]() – длина участка трубопровода, м;

– длина участка трубопровода, м;

![]() – внутренний диаметр трубопровода, м;

– внутренний диаметр трубопровода, м;

![]() – скорость потока жидкости в трубопроводе,

– скорость потока жидкости в трубопроводе, ![]() ;

;

Коэффициент трения ![]() зависит от числа Рейнольдса –

зависит от числа Рейнольдса – ![]() и в зависимости от режима течения рассчитывается по формулам:

и в зависимости от режима течения рассчитывается по формулам:

а) при ламинарном режиме ![]()

(28)

(28)

б) при турбулентном режиме ![]()

![]() (29)

(29)

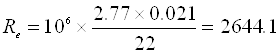

В свою очередь число Рейнольдса находится из выражения

,(30)

,(30)

где![]() – кинематическая вязкость рабочей жидкости,

– кинематическая вязкость рабочей жидкости, ![]() (при

(при ![]() ).

).

а) для сливного трубопровода

(ламинарный режим)

(ламинарный режим)

б) для напорного трубопровода

(турбулентный режим)

(турбулентный режим)

Коэффициент трения ![]() :

:

а) для сливного трубопровода

б) для напорного трубопровода

![]()

Путевые потери ![]() :

:

а) для сливного трубопровода

б) для напорного трубопровода

Местные потери давления в гидросистеме определяются по формуле

,(31)

,(31)

где![]() – коэффициент местных сопротивлений, который суммируется из коэффициентов отдельных местных сопротивлений, встречающихся на пути потока жидкости.

– коэффициент местных сопротивлений, который суммируется из коэффициентов отдельных местных сопротивлений, встречающихся на пути потока жидкости.

а) для сливного трубопровода

в) для напорного трубопровода

Потери давления в распределителе и фильтре:

![]() (из технической характеристики Р-20)

(из технической характеристики Р-20)

(определены как потери в местных сопротивлениях по формуле (31))

(определены как потери в местных сопротивлениях по формуле (31))

Расчет действительного значения КПД гидропривода

Для оптимально разработанной гидросистемы общих КПД ![]() находится в пределах

находится в пределах ![]() . Общий КПД гидропривода определяется произведением гидравлического, механического и объемного КПД

. Общий КПД гидропривода определяется произведением гидравлического, механического и объемного КПД

![]() (32)

(32)

Гидравлический КПД рассчитывается исходя из суммарных потерь давления в гидросистеме

(33)

(33)

Механический КПД определяется произведением механических КПД всех последовательно соединенных гидроагрегатов

![]() ,(34)

,(34)

где![]() – механический КПД насоса,

– механический КПД насоса, ![]() ;

;

![]() – механический КПД распределителя,

– механический КПД распределителя, ![]() ;

;

![]() – механический КПД гидроцилиндра,

– механический КПД гидроцилиндра, ![]() ;

;

![]()

Объемный КПД гидропривода рассчитывают из выражения

![]() ,(35)

,(35)

где![]() – объемный КПД насоса,

– объемный КПД насоса, ![]() ;

;

![]() – объемный КПД распределителя,

– объемный КПД распределителя, ![]() ;

;

![]() – объемный КПД гидроцилиндра,

– объемный КПД гидроцилиндра, ![]() .

.

![]()

![]()

Тепловой режим гидросистемы

Тепловой режим гидросистемы выполняется с целью определения установившейся температуры рабочей жидкости гидропривода, уточнения объема гидробака и поверхности теплоотдачи, а также выяснения необходимости применения теплообменников.

Как высокие, так и низкие температуры рабочей жидкости оказывают нежелательное влияние на работоспособность и производительность гидрофицированных машин. Поэтому весьма важно знать граничные температуры рабочей жидкости. Минимальная температура рабочей жидкости определяется температурой воздуха той климатической зоны, в которой эксплуатируется машина. Максимальная температура жидкости зависит от конструктивных особенностей гидросистемы, режима эксплуатации гидропривода и температуры окружающего воздуха.

Повышение температуры рабочей жидкости прежде всего связано с внутренним трением масла, особенно при дросселировании жидкости. Все потери мощности в гидросистеме в конечном итоге превращаются в тепло, которое аккумулируется в жидкости.

Количество тепла, получаемое гидросистемой в единицу времени, соответствует потерянной в гидроприводе мощности и определяется по формуле

![]() ,(36)

,(36)

где![]() – коэффициент эквивалентности;

– коэффициент эквивалентности;

![]() – затраченная мощность привода насосов;

– затраченная мощность привода насосов;

![]() – коэффициент продолжительности работы гидропривода под нагрузкой.

– коэффициент продолжительности работы гидропривода под нагрузкой.

Максимальная установившаяся температура рабочей жидкости определяется по формуле

,(37)

,(37)

где![]() – коэффициент теплоотдачи;

– коэффициент теплоотдачи;

![]() – суммарная площадь теплоизлучаемых поверхностей гидропривода,

– суммарная площадь теплоизлучаемых поверхностей гидропривода, ![]() ;

;

![]() – максимальная температура окружающего воздуха.

– максимальная температура окружающего воздуха.

Площадь теплоизлучаемых поверхностей гидропривода находится из соотношения

![]() ,(38)

,(38)

где![]() – площадь поверхности гидробака,

– площадь поверхности гидробака, ![]() .

.

![]() ,(39)

,(39)

где![]() – емкость гидробака.

– емкость гидробака.

![]()

![]()

Заключение

Дальнейшее развитие технического уровня машин невозможно без совершенствования гидравлического привода, который в настоящее время является неотъемлемой составной частью практически каждой транспортной или технологической машины.

Накопленный опыт гидромашиностроителей при проектировании и изготовлении гидроустройств, опыт эксплуатации существующих гидроприводов позволяет говорить о путях дальнейшего совершенствования как элементной базы, так и гидропривода в целом.

Во-первых, это разработка более совершенных насосов, гидродвигателей, гидроаппаратов с целью улучшения технических характеристик и повышения уровня их надежности.

Во-вторых, повышение уровня технологичности гидроустройств с целью снижения трудоемкости, материалоемкости, энергоемкости в изготовлении, техническом обслуживании и ремонте.

Немаловажной задачей по совершенствованию гидропривода является разработка новых сортов рабочих жидкостей с необходимыми качественными характеристиками.

Разумеется, что приведенный перечень путей совершенствования гидропривода не является исчерпывающим, однако несомненно, что решение вышеприведенных задач позволит значительно поднять качественный уровень машин, оснащенных гидравлическими приводами.

Список использованной литературы

Чебунин А.Ф. Расчет объемного гидропривода, ч1: Метод. указ Чита: ЧитПИ,1991.-33с.

Чебунин А.Ф. Расчет объемного гидропривода, ч2: Метод. указ Чита: ЧитПИ,1992.-27с.

Чебунин А.Ф. Гидропривод транспортных и технологических машин: Учеб. пособие. – Чита: ЧитГУ,2003.-132с.

Похожие работы

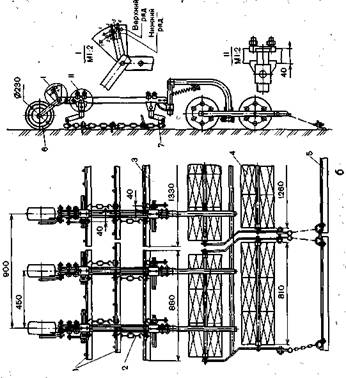

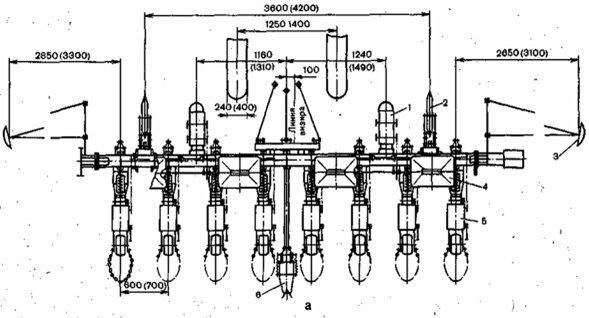

... проект. 3. Технико-технологическое обоснование средств механизации возделывания кормовой свёклы в условиях СПК «Орловский» 3.1 Технологическое обоснование средств механизации возделывания кормовой свёклы 3.1.1 Основные особенности кормовой свёклы, определяющие технологию ее возделывания и уборки Кормовая свекла — растение двулетнее, в первый год жизни формирует сочный корнеплод за ...

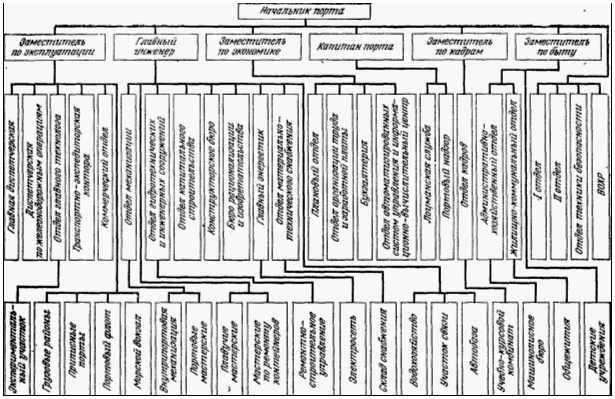

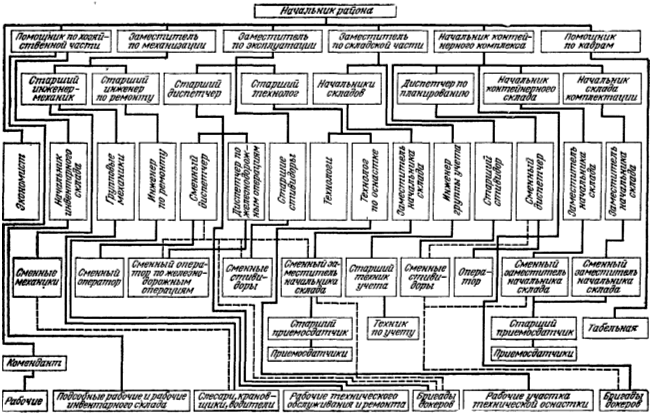

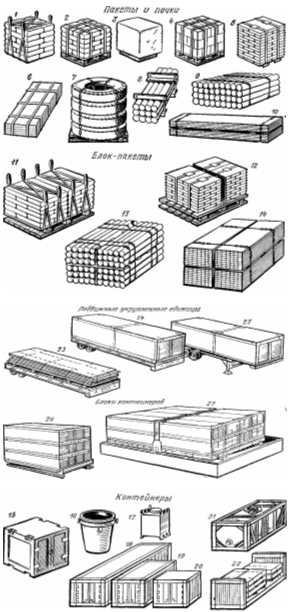

... навыки у докеров. 23. СИСТЕМА ОБЕСПЕЧЕНИЯ ПЕРЕГРУЗОЧНЫХ РАБОТ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКОЙ Система обеспечения оснасткой технологических процессов портовых перегрузочных работ включает: планирование поставки и производство механизмов и приспособлений; содержание их в исправном состоянии, т. е. регистрацию, освидетельствование с испытанием, периодические осмотры, техническое обслуживание и ...

0 комментариев