Навигация

Складення процедури документування і ведення обліку

7. складення процедури документування і ведення обліку.

Система НАССР дає можливість створити на харчовому підприємстві реальну можливість організації і підтримання ефективної та дійової системи оцінки ризику з мето запобігання випуску небезпечної продукції.

Міжнародна стандартизація.

Міжнародна організація зі стандартизації (ISO) – це всесвітня федерація національних органів зі стандартизації і (НОС), що створена за ініціативою ООН на засіданні Комітету ООН з координації стандартів, до складу якої входить 111 країн. Кожна з них представлена одним повноважним членом.

Вимоги стандарту ISO 22000 базуються на принципах НАССР. Концепція НАССР передбачає систематичну ідентифікацію, оцінку та управління небезпечними факторами, які істотно впливають на якість продуктів харчування. Вона орієнтує персонал на системне визначення і виконання попереджувальних заходів.

Основною метою діяльності ISO, відповідно до її Статуту, є сприяння розвитку стандартизації і суміжної з нею діяльності в усьому світі для полегшення міжнародного обміну товарами й послугами, розвитку співробітництва у сфері інтелектуальної, наукової, технічної та економічної діяльності.

Для досягнення мети ISO здійснює свою діяльність за такими напрямками:

· розробка й публікація міжнародних стандартів у всіх галузях технічної та економічної діяльності, за винятком електротехніки й електроніки, що відносяться до сфери компетенції Міжнародної електротехнічної комісії (ІЕС);

· розробка і розповсюдження документів щодо методів, правил та процедур, орієнтованих на сприяння й полегшення гармонізації стандартів різних національних систем стандартизації;

· організація обміну інформацією про роботу центральних та технічних органів, а також членів ISO;

· співробітництво з іншими міжнародними органами та організаціями в суміжних сферах діяльності.

У стандартах ISO встановлюються вимоги безпеки на продукцію, процеси та послуги (у тому числі з охорони праці), що у вигляді міжнародних стандартів розповсюджуються серед членів організації. Стандарти ISO, що за своєю природою мають рекомендаційний характер, стали важливими чинниками. Рада ISO впровадила нові методи співпраці з членами організації.

Міжнародні стандарти ISO на сучасному етапі охоплюють не лише галузі загального призначення, а й суто конкретні галузі економічної діяльності: від стандартизації, термінології позначень, величини та одиниць, форм документів до стандартизації, відносно методів і засобів контролю, випробувань. ISO будує свою діяльність за такими принципами:

· залучення до робіт усіх зацікавлених організацій – членів ISO та власних технічних органів;

· обґрунтування доцільності розробки міжнародних стандартів;

· досягнення консенсусу при розробці стандартів та прийнятті рішень стосовно їх затвердження;

· доступність інформації про роботу ISO.

Питання забезпечення якості продуктів харчування і сільськогосподарської продукції нині є одним з пріоритетів у міжнародній торгівлі. Для здійснення успішних експортних операцій з країнами ЄС вітчизняні виробники повинні дотримуватися вимог Угоди СОТ по санітарних та фітосанітарних заходах та Угоди по технічних бар'єрах у торгівлі. Цього вимагає активне впровадження на підприємствах харчової промисловості систем менеджменту якості, які базуються на принципах НАССР. Розроблений Міжнародною організацією з стандартизації стандарт ISO 22000: 2005 "Система менеджменту безпеки харчових продуктів" дозволяє об'єднати принципи менеджменту якості з оцінкою та управлінням харчових ризиків. Вимоги стандарту стосуються всіх ланок виробництва харчових продуктів і гарантують відповідність міжнародним вимогам до безпечності.

Впровадження стандарту ISO 22000: 2005 на підприємствах вітчизняного виробника дозволить інтегрувати принципи НАССР з вимогами до системи менеджменту якості. Дієвість такої системи менеджменту є своєрідним гарантом виробництва якісних та безпечних продуктів харчування.

Мікробіологічний контроль – ефективний засіб, що забезпечує виробництво молока і молочних продуктів високої якості в гігієнічному відношенні. Цей контроль дозволяє, з одного боку вчасно знайти бактеріальне забруднення продукту і встановити його джерело чи причини, з іншого боку, дає можливість проконтролювати ефективність проведених заходів для зниження бактеріального забруднення продукту (миття і дезинфекція устаткування, теплова обробка продукту та ін.).

Існують два основних види мікробіологічного контролю: санітарно-гігієнічний контроль виробництва і контроль технологічного процесу і готової продукції.

Санітарно-гігієнічний контроль виробництва

До об’єктів санітарно-гігієнічного контролю відносять устаткування й апаратуру, посуд та інвентар, руки і спецодяг виробничого персоналу, воду, повітря, допоміжні матеріали виробництва.

При контролі чистоти устаткування й апаратури, посуду та інвентарю, рук виробничого персоналу визначають загальну кількість бактерій і наявність кишкової палички в 1 мл змиву.

При дослідженні води визначають колі-титр (чи колі-індекс) і мікробне число.

Для оцінки чистоти повітря виробничих цехів молочних заводів визначають вміст бактерій, дріжджів і плісеней.

Мікробіологічну оцінку допоміжних матеріалів виробництва (сичуговий порошок, цукор, пергамент та ін.) здійснюють за спеціальними методиками дослідження і мікробіологічними нормативами. Основними показниками є наявність бактерій групи кишкових паличок і загальна кількість бактерій. У цукрі і пакувальних матеріалах не допускається також наявність плісені і дріжджів.

Контроль технологічного процесу і готової продукції

Контроль на підприємствах молочної промисловості. Якість сирого молока, яке поступає для виробництва кисломолочних продуктів, контролюється пробою на редуктазу з метиленовим синім і пробою з резазурином. Ефективність пастеризації молока і вершків оцінюють за результатами проби на фосфатазу, по проценту залишкової мікрофлори і відсутністю кишкової палички в 10 мл молока; щоденно перевіряють термограми всіх пастеризаційних установок, досліджують проби пастеризованого молока із резервуара в якому зберігається молоко, а потім - із бутилок з конвеєра розливочно – упаковочного апарату; визначають загальну кількість бактерій в 1 мл і колі – титр.При виробництві кисломолочних продуктів в молоці перед внесеннням закваски визначають загальну кількість бактерій і наявність бактерій групи кишкової палички (в 1 мл і 0,1 мл). Закваску і молоко після її внесення контролюють на наявність бактерій групи кишкової палички ( за бродильною пробою) і термостійких молочнокислих паличок (їх не повинно бути). Під час розливання (фасування) заквашеного молока з конвеєра розливочних автоматів відбирають бутилки і також визначають наявність бактерій групи кишкової палички.Готові кисломолочні продукти контролюють на наявність бактерій групи кишкових паличок і по мікроскопічному препарату.

Для одержання молочних продуктів гарантованої якості, що не містять хвороботворних мікроорганізмів, при вживанні яких не виникає загроза захворювання на підприємстві, необхідно вести ретельну мийку обладнання, інвентарю і тари. З погано вимитого обладнання в молочні продукти вже після проведеної теплової обробки (пастеризації, стерилізації) можуть потрапити хвороботворні мікроорганізми.

Санітарно-гігієнічний контроль виробництва заснований на виявленні бактерій групи кишкової палички (БКГП) і загальної кількості мікроорганізмів (МАФАМ). Визначення бактерій групи кишкової палички ведуть на середовищі Кеслера. Загальну кількість мікроорганізмів визначають шляхом висіву на харчовий агар.

Миття обладнання здійснюють після закінчення технологічного циклу. Обладнання, що більше 6 годин не використовувалося, підлягає повторній дезінфекція. Мийку резервуарів для молока необхідно здійснювати після кожного випорожнення.

Для мийки обладнання готують миючи розчини в спеціальних приміщеннях відповідної концентрації.

Мийку обладнання, інвентарю і тари, здійснюють у відповідності до інструкції “Инструкция по санитарной обработке оборудования на предприятиях молочной промышленности” №123-14/4079-7-77 від 28.04.78. На кожному молочному підприємстві мийку і дезінфекцію обладнання проводить спеціально призначений для цього персонал - мийниці.

До роботи допускаються робітники не молодше 18 років, що не мають медичних протипоказань до даної роботи, передбачених наказом, по Мінздраву від 30 травня 1969 р. № 400 (допущених лікарем), що пройшли навчання, інструктаж з техніки безпеки даної роботи.

У майбутньому названі робітники зобов'язані проходити профілактичний медичний огляд і повторний інструктаж по техніці безпеці праці в установленому порядку.

Підтримка чистоти на робочих місцях — обов'язок кожного робітника.

Персонал, що виконує на молочному підприємстві мийку та дезинфекцію обладнання, повинний бути забезпечений спецодягом, взуттям, запобіжними приладами (протигазами; респіраторами, захисними окулярами, гумовими рукавичками й ін.), а також необхідним збиральним інвентарем, хімікатами і матеріалами.

Кожне підприємство повинне мати запас миючих та дезинфікуючих речовин не менш ніж на 3 місяці. їх зберігати в спеціальних закритих приміщеннях. Концентровані кислоти і луги необхідно зберігати в особливих закритих складах.

Для мийки обладнання застосовують наступні миючі засоби: Вімол, Мойтар, Тріас – А, Дезмол, Синтрол, Кальцинований та каустичний луги, азотна і сульфомиловая кислота. Для мийки рук використовують синтетичний миючий засіб Вега. Для приготування миючих і дезинфікуючих засобів, а також ополіскування необхідно використовувати водопровідну воду, що відповідає вимогам ГОСТ 2874 — 82 на питну воду. Приймання, транспортування і зберігання миючих засобів проводять відповідно до технічних умов.

Технологічний процес мийки полягає в наступному: обладнання готують до циркуляційної мийки (закривають крани, встановлюють заглушки). Обполіскують теплою водою до повного видалення залишків молока, миють миючим розчином протягом 10-15 хв. та ополіскують теплою водою від залишків миючого розчину і дезінфікують одним із наведених вище способів. У випадку застосування хлорних розчинів, обладнання знову обполіскують від залишків хлорного розчину і запаху хлору. Існує механічний спосіб мийки і ручний.

При ручному способі мийки, необхідно створити такі умови, щоб була можливість підтримувати температуру миючого розчину на протязі всього процесу мийки. Тобто ванну для миття обладнання необхідно підключити до пару холодної та гарячої води.

Порядок мийки сепараторів і молоко-очисників: на початку мийки: - видалити осад із грязьового простору, сполоснути теплою водою (35…40ºС), помити миючим розчином (температура 45…50 ºС) за допомогою щіток, сполоснути теплою водою для повного видалення миючого розчину (реакція з фенолфталеїном).

Лабораторія підприємства здійснює контроль концентрації та температури миючих розчинів. В таких цехах як масло цех, цех по виробництву молочних консервів, цех по виробництву стерилізованого молока застосовують більш високі концентрації миючих засобів та більш високі температурні режими. Для здійснення контролю за якістю миття обладнання бактеріолог використовує як візуальний контроль, так і мікробіологічний. Мікробіологічний контроль здійснюється один раз у п’ять днів кожного виду обладнання шляхом взяття змивів з обладнання 100 см2 площі та висіву 1 мл змиву на середовище Кеслера. Висіви витримують в термостаті при температурі 43°С протягом 24 годин. Результат повинен бути негативним.

Висновки

Виконавши даний курсовий проект на тему: «Проект цеху з виробництва ряжанки 2,5…4% потужністю 5 т за зміну» слід зробити висновки:

1. Ряжанка – кисломолочний продукт, який виробляється сквашуванням пряженого молока чистими культурами термофільного молочнокислого стрептокока Streptococcus salivarus subsp. thermophilus.

2. Асортимент даного продукту включає: ряжанку з масовою часткою жиру 2,5; 3,2; 4,0 і 6%, біоряжанку, ряжанку медову.

3. Як будь-який молочний продукт його необхідно перевіряти на якісні показники. При виробництві ряжанки контролюється та перевіряється не лише сировина що надходить на виробництво, але й всі послідуючі стадії його виробництва.

4. Для виробника продуктів харчування життєво важливим є впровадження надійної системи управління якістю, яка здатна постійно функціонувати в умовах масового виробництва. Вимоги стандарту ISO 22000 базуються на принципах НАССР. Концепція НАССР передбачає систематичну ідентифікацію, оцінку та управління небезпечними факторами, які істотно впливають на якість продуктів харчування.

Перелік літератури

1. ДСТУ 3662-97 «Молоко коров’яче незбиране. Вимоги при закупівлі».

2. ДСП 4.4 4011-98 «Державні санітарні правила для молокопереробних підприємств».

3. ГОСТ 5867-90 «Молоко и молочные продукты. Методы определения массовой доли жира».

4. ГОСТ 26754-54 «Молоко и молочные продкти. Методы определения температуры».

5. ГОСТ 3623-73 «Молоко и молочные продукты Методы определения пастеризации».

6. Власенко В.В., Машкін М.І., Бігун П.П. “Технологія виробництва іпереробки молока та молочних продуктів». - Вінниця; ГІПАНІС С.200-306.

7. Бредихин С.А., Космодемьянский Ю.В., Юрин В.К. «Техника и технология переработки молока». – М. Пищепромиздат, 2001 – 400с.

8. Ніконенко В.М. “Обладнання та технологія молочного виробництва”. – К. “Урожай”, 1995р.292 с.

9. Технология молока и молочных продуктов. П.Ф.Дяченко, М.С.Коваленко, А.Д.Грищенко, А.И.Чеботарев – М. Пищевая промышленность, 1971г. 309с.

10. Патратый А.П.,Аристова В.П. „Справочник для работников лабораторий и предприятий молочной промышленности”- М. Пищевая промышленность. 1980 г. 431с.

11. Ростроса Н.К., Мордвинцева П.В. Курсовое и дипломное проектирования предприятий молочной промышленности. М.: Пищевая промышленность, 1976 г. 260с.

12. Соколова З.С. Сборник задач курса "Технология молока и молочных продуктов". – М.: Пищевая промышленность, 1975. 321с.

13. Соколова З.С. Сборник задач курса "Технология молока и молочных продуктов". – М.: Пищевая промышленность, 1975. 456с.

14. Харитонов Д.І., Харитонов В.Д. Справочник технолога цельномолочного производства. М.: Пищевая промышленность, 1967.-290с.

15. Гисин И.Б. Технология молока и молочных продуктов. М.: Пищевая промышленность, 1973. - 374 с.

16. Машкін М.І., Париш Н.М. Технологія виробництва молока і молочних продуктів. Навчальне видання. – К.: Вища освіта, 2006. – 351 с.

17. Оноприйко А.В, Хромцов А.Г, Оноприйко В.А. Производство молочных продуктов. Практическое пособие. - М.: ИКЦ "Март", Ростов н/Д: издательский центр "Март", 2004.-384с.

18. Технология молока и молочных продуктов / Дьяченко П.Ф., Коваленко М.С., Грищенко А.Д., Чеботарев А.И. М.: Изд-во. Пищевая промышленность, 1974. - 447 с.

19. Бородай С.В. Технологія молока і молочних продуктів: Конспект лекцій для студентів спец. 7.091709. Розділ "Загальна технологія сироробства" - 4.1. – І – С., 2001. — 32 с.

20. Галат Б.Ф., Гриненко В.И, Машкин Н.И. и др. Молоко: Производство и переработка: Монография – Харьков, 2006. – 352 с.

21. Инихов Г.С., Брио П.П. Методы анализа молока и молочных продуктов. - М., 1971. — 423 с.

22. Инструкция по микробиологическому контролю производства на предпритиях молочной промышленности. - М.: 1988. - с. 122.

23. Инструкция по технохимическому контролю на предприятиях молочной промышленности. — М.: 1990. — 192 с.

24. Молоко, молочные продукты и консервы молочные. - М., 1983. —423с.

25. Перцевий Ф.В, Гурський П.В, Машкін М.І. та ін. Технологія переробки молока. – Харків: ХДУХТ, 2006. — 378 с.

26. Ромоданова В.0., Костенко Т.П. Лабораторний практикум з технохімічного контролю підприємств молочної промисловості. — К.: УДУХТ, 1997. — 102с.

27. Ткаль Т.К. Технохимический контроль на предприятиях молочной промышленности. М.: ВО Агропромиздат, 1990. – 192 с.

28. Инструкция по технохимическому контролю на предприятиях молочной промышленности. – М.: 1988, - 112 с.

29. Инструкция по микробиологическому контролю производства на предприятиях молочной промышленности. – М.: 1988, -

30. Галат Б.Ф., Машкин Н.И., Козача Л.Г. Справочник по технологии молока. // -2-е изд. перераб. и доп. – К.: Урожай, 1990. – 192 с.

31. Инструкция по техническому контролю на предприятиях молочной промышленности. – М.: ЦНТИТЭИ, 1977. – 182 с.

32. Методические указания по контролю припасов и материалов при производстве молочных продуктов. – К.: 1973. – 74 с.

33. Кугенев П.В., Барабанщиков Н.В. Практикум по молочному делу. – М.: Колос, 1968. – 286 с.

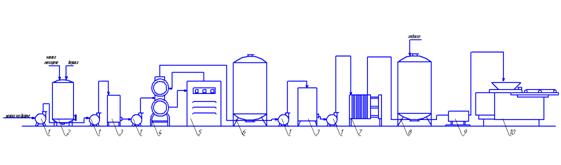

Додаток 1

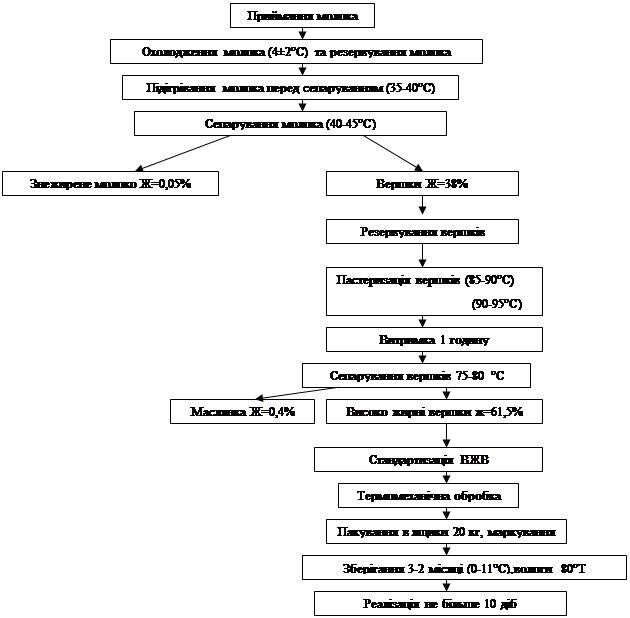

Схема технологічного процесу виробництва ряжанки

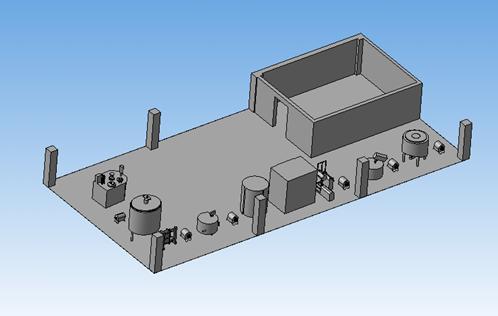

Додаток 2

План цеху по виробництву ряжанки

Додаток 3

План цеху по виробництву ряжанки (вид зверху)

Похожие работы

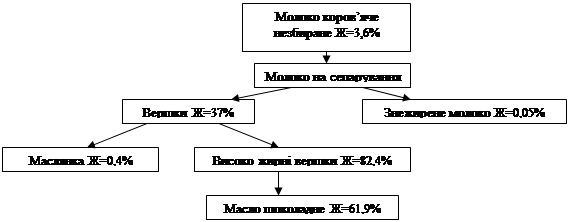

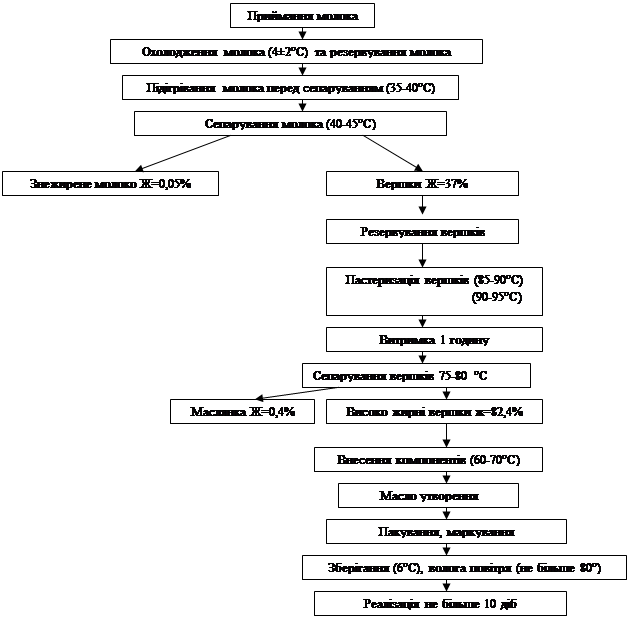

... год при температурі (40-45°С). Сепарування молока починають після поступання його в кількості, забезпечуючій безперервну роботу сепаратора протягом 20-30 хв. При виробництві масла шоколадного методом перетворення високожирних вершків масова частка жиру у вершках складає 37%. При сепаруванні молока суворо дотримуються правил експлуатації сепараторів. Після сепарування вершки та молоко знежирене ...

... їни «Про затвердження порядку визначення плати і її граничних розмірів за забруднення навколишньої природного середовища» і ін. Контроль за викидами забруднюючих речовин, за дотриманням природокористування на ВАТ Молочний завод «???????» здійснює бюро по охороні навколишнього середовища. Дозвіл на викиди забруднюючих речовин підприємству видано районним комітетом з охорони природи. Підприємство ...

... доброякісному продукту. Консистенція продуктів повинна мати однорідний колір, з порушеним згустком при резервуарному й непорушеним при термостатному спокої виробництва. Асортимент продукції, що виробляється Сумським молочним заводом в2007 р., вказаний в таблиці 4.1. Таблиця 4. 1. Асортимент продукції № Найменування продукції ГОСТ, ТУ, ОСТУ 1. Масло коров’яче: сладкосливочное ...

... згідно рецептур. Вершки отримують сепаруванням молока. Вони мають широке застосування. З вершків отримують сметану і вершкове масло. Жирність вершків встановлюються в залежності від способу виробництва масла. При виробництві масла методом перетворення високожирних вершків жирність вершків становить 32–37%. Для виробництва солодковершкового масла також застосовують: – молоко незбиране сухе; – ...

0 комментариев