Навигация

Расчет и подбор сушильных установок

4.8 Расчет и подбор сушильных установок

Влажность древесного волокна перед прессованием плит по сухому способу производства должна составлять 6 - 8%. Выбор способа сушки измельченной древесины во многом определяется размерами и однородностью материала. На заводах древесноволокнистых плит применяют двухступенчатые сушильные установки с частичной рециркуляцией агента сушки.

Волокно после размола подается в трубопровод сушильной установки, где смешивается с подогретым в калорифере воздухом, температура которого при входе в сушилку равна 160 - 190 °С. Температура волокна на выходе из сушилки первой ступени составляет около 70°С. После первой ступени влажность древесноволокнистой массы снижается приблизительно до 65 - 67 %.

Наиболее эффективно использовать работу комбинированных сушилок: аэрофонтанная – барабанная.

4.8.1 Расчет и подбор сушилки первой ступени

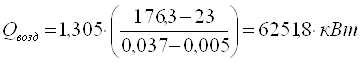

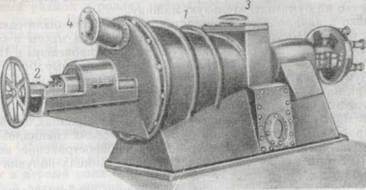

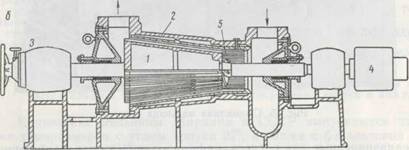

Для проведения первой стадии сушки целесообразно использовать аэрофонтанную сушилку. В аэрофонтанной сушилке за счет скорости агента сушки волокно многократно фонтанирует, затем выносится из сушильного пространства после его высыхания до необходимой (заданной) влажности. Агентом сушки служит горячий воздух, который подогревается в пластинчатом паровом калорифере до 160°С.

Воздух и волокно движутся при помощи центробежного вентилятора. Этим же вентилятором и отсортированное в сепараторе волокно транспортируется в циклон – воздухоотделитель.

Для расчета аэрофонтанной сушилки используем следующие исходные данные:

производительность по абсолютно сухому волокну G, кг/сек

G = 135180 кг/сутки = 1,565 кг/сек;

начальная и конечная температуры материала Ө1 и Ө2, соответственно, °С

Ө1 = 5 °С Ө2 = 70 °С;

температура сушильного агента на входе в сушилку t1 и на выходе t2 из нее, °С

t1 = 160 °С t2 = 70 °С

начальная и конечная влажность материала w1 и w2, соответственно, %

w1 = 60% w2 = 40%

4.8.1.1 Материальный баланс сушилки

Определим количество влажного материала на входе в сушилку G1, кг/с, по формуле:

G1 = G · 100/ (100 – w1) (5)

Получим:

G1 = 1,565 · 100/ (100 – 60) = 3,913 кг

Определим количество высушенного материала G2, кг/с:

G2 = G · 100/(100 – w2) (6)

Получим:

G2 = 1,565 · 100/(100 – 40) = 2,608 кг/с

Количество удаленной влаги W составит, кг/с:

W = G1 – G2 (7)

W = 3,913 – 2,608 = 1,305 кг/с

4.8.1.2 Тепловой баланс сушилки

Расход тепла на нагрев материала, покидающего сушилку Qмат, кВт, составит:

Qмат = (G · cм + W2 · 4,19) · (Ө2 - Ө1) (8)

где см – теплоемкость абсолютно сухого материала (древесины), см = 1,43 кДж/кг·К [2]; W2 – количество влаги в высушенном материале, кг/с.

W2 =(G1 – G) – W (9)

W2 =(3,913 – 1,565) – 1,305 = 1,043 кг/с

Получим:

Qмат = (1,565 · 1,43 + 1,043 · 4,19) · (70 - 5) = 429,53 кВт

Определим расход тепла на испарение влаги Qисп, кВт, по уравнению:

Qисп = W · (2493 + 1,97 · t2 – 4,19 · Ө1) (10)

Получим:

Qисп = 1,305 · (2493 + 1,97 · 70 – 4,19 · 5) = 3460,7 кВт

Определим расход тепла с уходящим воздухом Qвозд, кВт. Поскольку расчет воздуха пока неизвестен, то определяем ориентировочный расход воздуха по диаграмме I –x [3], как если бы процесс шел в теоретической сушилке, тогда:

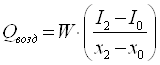

![]()

(11)

(11)

где I0 и I2 – энтальпия воздуха при влагосодержании x0 и x2,соответственно, кДж/кг; x2 – ожидаемое конечное содержание влаги, кг/кг сухого воздуха.

На диаграмме I – x по известным параметрам t0 = 5°С – температура свежего воздуха и относительной влажности φ0 = 70% находим влагосодержание x0, кг влаги/кг сухого воздуха, и энтальпию I0, кДж/кг, свежего воздуха:

x0 = 0,005 кг/кг I0 = 23 кДж/кг

При нагревании воздуха до температуры t1 = 160°С его энтальпия увеличивается до I1 = 178 кДж/кг. Так как нагрев сушильного агента осуществляется через стенку, влагосодержание остается постоянным: x0 = x1.

Для определения параметров отработанного воздуха строим рабочую линию сушки на диаграмме I – x.

Запишем уравнение рабочей линии сушки:

∆ = I2 – I1/(x – x1) или I2 = I1 + ∆(x – x1) (12)

где ∆ - разность между удельным приходом и расходом тепла непосредственно в сушильной камере, которая определяется при составлении внутреннего теплового баланса сушилки, кДж/кг влаги:

∆ = 4,19 · Ө1 – G · cм · (Ө2 - Ө1) / W – qп (13)

где qп – удельные потери тепла в окружающую среду на 1 кг испаренной влаги, принимаем qп = 22,6 кДж/кг.

Получаем:

∆ = 4,19 · 5 – 1,565 · 1,43 (70 – 5)/1,305 – 22,6 = -113,12 кДж/кг влаги

Для построения рабочей линии сушки необходимо знать координаты (x и I) минимум двух точек. Координаты одной точки известны: x1 = 0,005; I1 = 178. Для нахождения координат второй точки зададимся произвольным значением x и определим соответствующее значение I по формуле (12).

Пусть x = 0,02 кг/кг, тогда соответствующее ему значение энтальпии:

I2 = 178 - 113,12(0,02 – 0,005) = 176,3 кДж/кг

Далее проводим линии на диаграмме I – x через две точки с координатами x1 = x0 = 0,005 кг/кг, I1 = 178 кДж/кг и x = 0,02 кг/кг, I2 = 176,3 кДж/кг до пересечения с заданным параметром отработанного воздуха, t2 = 70°С. Конечное влагосодержание отработанного воздуха x2, кг/кг, составит:

x2 = 0,037 кг/кг

Подставляя значения в формулу (7), получим:

В окружающую среду расход тепла Qпот, кВт, принимаем равным 10% от полного расхода тепла Qполн, кВт, который определяем по формуле:

Qполн = Qмат + Qисп + Qвозд + Qпот (14)

Соответственно полный расход тепла составит:

Qполн = (429,53 + 3460,7 + 6251,8) 100/(100 – 10) = 11269 кВт

Выбираем стандартную аэрофонтанную сушилку, используемую на заво-дах по производству ДВП.

При получении в сутки 140 т древесноволокнистых плит на первой стадии сушки испаряется 69955,65 кг воды. Соответственно производительность по испаряемой влаге Gв1, кг/ч составит:

Gв1 = 69955,65 кг/сутки = 69955,65/24 = 2915 кг/ч

Из расчетов следует, что необходимо установить четыре аэрофонтанных сушилки одна из которых является резервной.

Технические характеристики сушилки приведены в табл. 8.

Таблица 8

Техническая характеристика аэрофонтанной сушилки

| Параметр | Значение |

| Производительность (по испаряемой влаге), кг/ч | 1000 |

| Температура воздуха после калорифера, °С | до 160 |

| Температура воздуха при выходе из сушилки, °С | до 70 |

| Скорость воздуха во внутренней трубе, м/с | 15 -20 |

| Скорость воздуха в наружной трубе, м/с | 3 - 4 |

| Диаметр внутренней трубы, мм | 400 |

| Высота сушилки, м | 15,2 |

| Ширина, м | 7,4 |

| Общая длина труб, м | 46 |

Похожие работы

... Мордена работают при концентрации массы 2—5% и применяются при выработке широкого ассортимента бумаги: писчей, для печати, крафт-мешочной, папиросной, пергамина и др. Устанавливают их в качестве самостоятельных размалывающих аппаратов непрерывного действия как в размольно-подготовительном отделе, так и непосредственно перед бумагоделательной машиной. При необходимости получить массу высокой ...

0 комментариев