Навигация

Московский Государственный Технический Университет

им. Н.Э. Баумана

Калужский филиал

Факультет: Конструкторско-механический (КМК)

Кафедра: «Деталей машин и подъемно-транспортного оборудования» К3-КФ

Расчетно-пояснительная записка

к курсовому проекту

по дисциплине: Детали машин

на тему: Привод элеватора

вариант: 13.08

ДМ. 13.08.00.00. ПЗ

________________________________

Калуга 2005г.

Содержание

1. Техническое задание

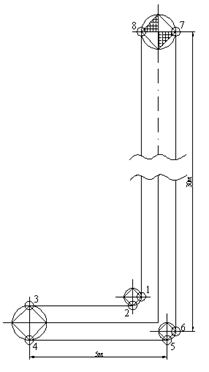

2. Кинематическая схема механизма

3. Выбор электродвигателя

4. Определение мощности, крутящего момента и частоты вращения для каждого вала

5. Проектный и проверочный расчет конической передачи редуктора

6. Определение диаметров валов

7. Выбор и проверка подшипников качения по динамической грузоподъёмности.

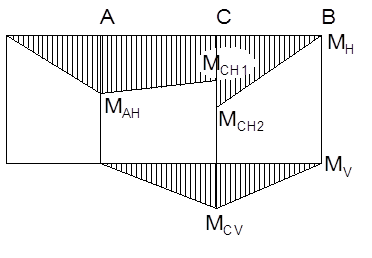

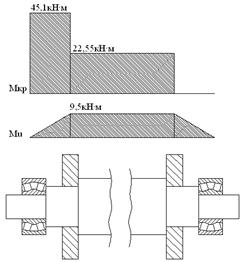

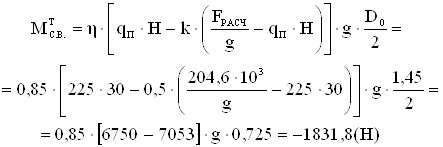

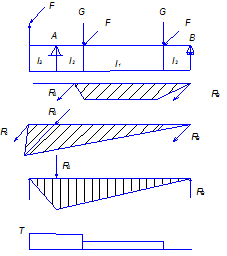

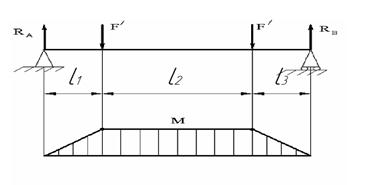

8. Проверочный расчет тихоходного вала (наиболее нагруженного)

9. Выбор и расчёт шпоночных соединений.

10. Расчет цепной передачи

11. Выбор муфт

12. Выбор посадок зубчатых колес, подшипников, звездочек

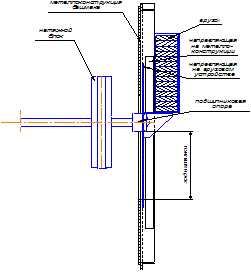

13. Выбор смазочного материала и способа смазывания зубчатых зацеплений и подшипников

Литература

1. Техническое задание

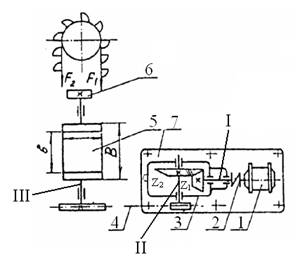

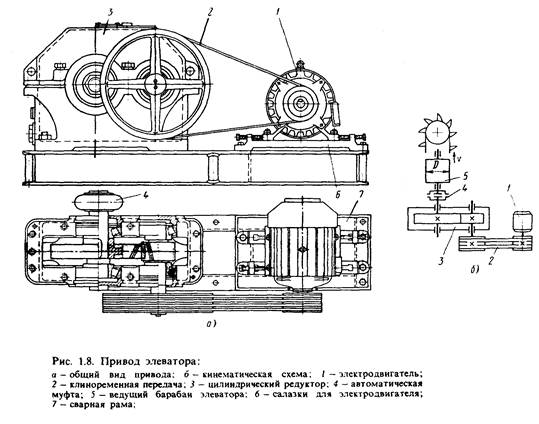

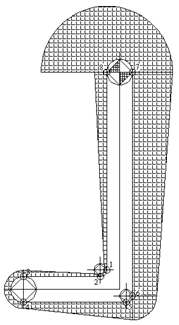

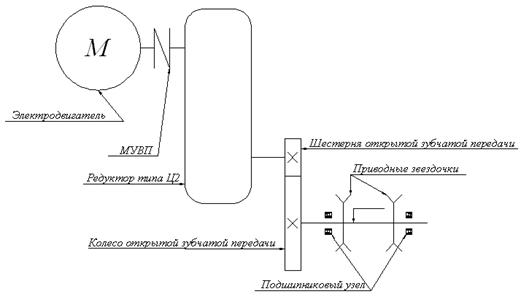

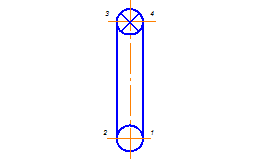

2. Кинематическая схема привода элеватора

1. Электродвигатель

2. Муфта упругая

3. Редуктор

4. Цепная передача

5. Барабан

6. Останов

7. Рама

I. Вал быстроходный

II. Вал тихоходный

III. Вал приводной

Z1 – колесо быстроходное

Z2 – колесо тихоходное

3. Выбор электродвигателя

1. Общий коэффициент полезного действия:

![]() ;

;

nм=0,98 – КПД муфты;

nред=0,96 – КПД редуктора;

пц.п.=0,93 – КПД цепной передачи;

nподш=0,99 – КПД опоры вала

![]()

2. Мощность электродвигателя:

![]()

где Р΄эл – предварительная мощность э/д, [кВт];

Рвых – мощность на выходе, [кВт];

![]()

где Ft = 2750 Н – окружное усилие на барабане;

v = 2,5 м/с – скорость ленты транспортёра;

По таблице определяем, что Рэл = 11кВт.

3. Частота вращения приводного вала:

![]() ,

,

где n3 – частота вращения приводного вала [мин-1];

Dб = 375 мм – диаметр барабана;

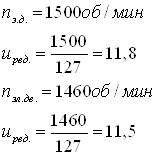

Рассмотрим возможные варианты передаточных чисел редуктора

– общее передаточное число;

– общее передаточное число;

![]() ,

,

Принимаем ![]() ;

;

![]() ;

;

где ![]() - передаточное число цепной передачи;

- передаточное число цепной передачи;

![]() - передаточное число редуктора;

- передаточное число редуктора;

Воспользуемся [1], где по таблице 24.8 выбираем электродвигатель 4A132М4, который имеет следующие параметры:

Рэ.д. = 11 кВт, nэ.д.= 1460 мин-1.

4. Определение мощности, крутящего момента и частоты вращения каждого вала приводаОпределим мощности: ![]() ;

;

![]() ;

;

![]() ;

;

где ![]() – мощность на валах редуктора, быстроходного, тихоходного валов и приводного вала,

– мощность на валах редуктора, быстроходного, тихоходного валов и приводного вала, ![]() – коэффициенты полезного действия муфты, редуктора, цепной передачи и опор соответственно.

– коэффициенты полезного действия муфты, редуктора, цепной передачи и опор соответственно.

Определим частоту вращения: ![]() ;

;

![]() ;

;

![]() ;

;

где ![]() – частота вращения на валах редуктора, быстроходного, тихоходного валов и приводном вале.

– частота вращения на валах редуктора, быстроходного, тихоходного валов и приводном вале.

Определим крутящие моменты: ![]() ;

;

![]() ;

;

![]() ;

;

где ![]() – крутящие моменты на валах редуктора быстроходного, тихоходного и приводного валов.

– крутящие моменты на валах редуктора быстроходного, тихоходного и приводного валов.

Результаты расчётов занесём в таблицу 1.

Таблица 1.

| Вал | Мощность | Частота вращения | Крутящий момент |

| 1 | 10,78 | 1460 | 70,5 |

| 2 | 10,35 | 365 | 270,8 |

| 3 | 9,53 | 127 | 716,625 |

Материал колеса и шестерни – сталь 40Х. Таким образом, учитывая, что термообработка зубчатых колёс и шестерни – улучшение, имеем:

для шестерни: ![]() ;

;

для колеса: ![]() ;

;

где ![]() – предел текучести материала.

– предел текучести материала.

Определим среднюю твёрдость зубьев шестерни и колеса:

![]() ;

;

![]()

где ![]() – твёрдость рабочей поверхности зубьев.

– твёрдость рабочей поверхности зубьев.

Определим коэффициенты приведения на контактную выносливость ![]() и на изгибную выносливость

и на изгибную выносливость ![]() по таблице 4.1., учитывая режим работы №3:

по таблице 4.1., учитывая режим работы №3: ![]() ;

; ![]() .

.

Определим число циклов перемены напряжений.

Числа циклов ![]() перемены напряжений соответствуют длительному пределу выносливости. По графику 4.3. определяем числа циклов на контактную и изгибную выносливость соответственно:

перемены напряжений соответствуют длительному пределу выносливости. По графику 4.3. определяем числа циклов на контактную и изгибную выносливость соответственно:

![]() ,

, ![]() ,

, ![]() .

.

Найдём ресурс передачи, т.е. суммарное время работы:

![]() ,

,

где ![]() – срок службы передачи, годы;

– срок службы передачи, годы; ![]() – коэффициент использования передачи в течение года;

– коэффициент использования передачи в течение года; ![]() – коэффициент использования передачи в течение суток.

– коэффициент использования передачи в течение суток.

Определим суммарное число циклов перемены напряжений для шестерни и колеса соответственно:

![]() ,

,

![]() ,

,

где ![]() – ресурс передачи;

– ресурс передачи; ![]() и

и ![]() – частота вращения шестерни и колеса соответственно;

– частота вращения шестерни и колеса соответственно; ![]() =

= ![]() = 1 – число вхождений в зацепление зубьев шестерни или колеса соответственно за один его оборот.

= 1 – число вхождений в зацепление зубьев шестерни или колеса соответственно за один его оборот.

Определим эквивалентное число циклов перемены напряжений для расчёта на контактную выносливость:

![]() ,

,

![]() ,

,

где ![]() – коэффициенты приведения на контактную выносливость;

– коэффициенты приведения на контактную выносливость; ![]() – суммарное число циклов перемены напряжений для шестерни или колеса.

– суммарное число циклов перемены напряжений для шестерни или колеса.

Так как ![]() , то принимаем

, то принимаем ![]() и

и

![]() , то

, то ![]() .

.

Определим эквивалентное число циклов перемены напряжений для расчёта на изгибную выносливость:

![]() ,

,

![]() ,

,

где ![]() – коэффициенты приведения на изгибную выносливость;

– коэффициенты приведения на изгибную выносливость; ![]() – суммарное число циклов перемены напряжений для шестерни или колеса.

– суммарное число циклов перемены напряжений для шестерни или колеса.

Так как ![]() и

и ![]() , то принимаем

, то принимаем ![]() .

.

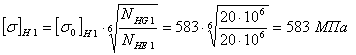

Определим допускаемые напряжения для расчётов на выносливость. По таблице 4.3 находим

для шестерни:

![]() ,

,

![]()

![]() ,

, ![]()

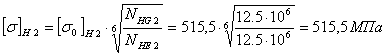

для зубчатого колеса:

![]() ,

,![]() ,

,

![]() ,

, ![]() ,

,

где ![]() и

и ![]() – длительный предел контактной выносливости и коэффициент безопасности;

– длительный предел контактной выносливости и коэффициент безопасности; ![]() и

и ![]() – длительный предел изгибной выносливости и коэффициент безопасности;

– длительный предел изгибной выносливости и коэффициент безопасности; ![]() – средняя твёрдость зубьев шестерни или колеса.

– средняя твёрдость зубьев шестерни или колеса.

Определим предельные допускаемые контактные и изгибные напряжения:

![]()

![]()

![]()

![]() ,

,

где ![]() – предел текучести материала колеса или шестерни.

– предел текучести материала колеса или шестерни.

Проверим передачу на контактную выносливость:

,

,  ,

,  ,

,  .

.

Принимаем допускаемое контактное напряжение как меньшее значение:

![]() .

.

Определим коэффициенты нагрузки на контактную и изгибную выносливость по формулам:

![]() и

и ![]() ,

,

где ![]() и

и ![]() – коэффициенты концентрации нагрузки по ширине зубчатого венца;

– коэффициенты концентрации нагрузки по ширине зубчатого венца; ![]() и

и ![]() – коэффициенты динамической нагрузки (учитывают внутреннюю динамику передачи).

– коэффициенты динамической нагрузки (учитывают внутреннюю динамику передачи).

Относительная ширина зубчатого венца находится по формуле

![]() ,

,

где ![]() =4 – передаточное число редуктора.

=4 – передаточное число редуктора.

По таблице 5.2. и 5.3, схемы 2 расположения зубчатых колёс относительно опор и варианта соотношения термических обработок “a” находим ![]() ,

, ![]()

Тогда

![]()

![]()

Значения ![]() определяются по табл. 5.6 по известной окружной скорости:

определяются по табл. 5.6 по известной окружной скорости:

![]() ,

,

где ![]() = 1460 м/с – частота вращения быстроходного вала,

= 1460 м/с – частота вращения быстроходного вала,

![]() =270,8 – крутящий момент на валу,

=270,8 – крутящий момент на валу,

![]() =4 – передаточное число редуктора,

=4 – передаточное число редуктора,

коэффициент ![]() определяется по табл. 5.4 в зависимости от вида передачи.

определяется по табл. 5.4 в зависимости от вида передачи.

Принимаем 8-ю степень точности изготовления передачи находим, что

![]() и

и ![]() .

.

Теперь находим значения коэффициентов нагрузки

![]()

![]()

Определим предварительное значение диаметра внешней делительной окружности колеса d΄e2:

,

,

где ![]() – коэффициент вида конических колёс

– коэффициент вида конических колёс

![]()

Из стандартного ряда выбираем по ГОСТ 12289-66 ближайшее стандартное значение диаметра внешней делительной окружности ![]()

Определяем предварительное значение диаметра внешней делительной окружности шестерни d'е1:

![]()

Вычислим число зубьев шестерни Z1, учитывая, что минимальное число зубьев для передачи ![]() :

:

По графику находим Z'1 = 12, учитывая таблицу ![]() .

.

Принимаем Z1 = 19

Вычислим число зубьев колеса Z2:

![]() .

.

Найдём окончательное значение передаточного числа:

![]()

Определяем углы делительных конусов δ:

δ2 = arctg(U) = arctg (4) = 75,964°

δ1 = 90 - arctg(U) = 90 - arctg (4) = 14,036°

Определяем внешний окружной модуль mte:

![]()

Определяем внешнее конусное расстояние Re:

![]()

Вычисляем рабочую ширину зубчатого колеса b:

![]() .

.

Принимаем b = 37мм.

Определяем коэффициент смещения инструмента Xn:

По таблице 7.5. для шестерни Xn1 = 0.305, для колеса Xn2 = - 0.305.

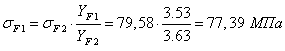

Проверим зубья колёс на изгибную выносливость. Для колеса получим:

![]()

где YF2 = 3.63 – коэффициент учитывающий форму зубьев колеса. Определяется по табл. 6.2, при коэффициенте смещения Xn2 = - 0.305 и биэквивалентным числе зубьев ![]() .

.

![]() - коэффициент вида конических колёс. Определяется по формуле

- коэффициент вида конических колёс. Определяется по формуле

![]()

Сравниваем полученное значение напряжения с допускаемым напряжением при расчёте на изгиб зубьев:

колеса:

![]() .

.

шестерни:

,

,

где ![]() и

и ![]() – коэффициенты, учитывающие форму зуба, определяются по табл. 6.2 лит. 1.

– коэффициенты, учитывающие форму зуба, определяются по табл. 6.2 лит. 1.

Сравним полученное значение напряжения с допускаемым напряжением при расчёте на изгиб зубьев шестерни:

![]() .

.

Определяем окончательное значение диаметра внешней делительной окружности:

![]()

Определяем внешние диаметры вершин зубьев:

шестерни

![]()

колеса

![]()

Определяем средний нормальный модуль:

![]()

Выполним проверку возможности обеспечения принятых механических характеристик при данной термической обработке заготовки (термическое улучшение).

Для колеса:

![]() ,

, ![]() – верно,

– верно,

здесь ![]() – наибольший размер сечения заготовки. Для шестерни:

– наибольший размер сечения заготовки. Для шестерни: ![]() ,

, ![]() – верно, где

– верно, где ![]() – наибольший размер сечения заготовки.

– наибольший размер сечения заготовки.

Определим силы, действующие на валы зубчатых колёс.

Окружную силу на среднем находим по формуле:

![]() ,

,

где ![]() .

.

Осевая сила на шестерне:

![]() ,

,

где ![]()

Радиальная сила на шестерне:

![]() ,

,

где ![]()

Осевая сила на колесе:

![]() Н

Н

Радиальная сила на колесе:

![]() Н

Н

Диаметры различных участков валов редуктора определим по формулам:

А) для тихоходного вала

Определим диаметр тихоходного вала:

![]() . Принимаем

. Принимаем ![]()

Для найденного диаметра вала выбираем значения: ![]() – приблизительная высота буртика,

– приблизительная высота буртика, ![]() – максимальный радиус фаски подшипника,

– максимальный радиус фаски подшипника, ![]() – размер фасок вала.

– размер фасок вала.

Определим диаметр посадочной поверхности подшипника:

![]() . Принимаем

. Принимаем ![]()

Рассчитаем диаметр буртика для упора подшипника:

![]() . Принимаем

. Принимаем ![]()

Б) для быстроходного вала

Определим диаметр быстроходного вала шестерни:

![]() . Принимаем

. Принимаем ![]()

Для найденного диаметра вала выбираем значения: ![]() – приблизительная высота буртика,

– приблизительная высота буртика, ![]() – максимальный радиус фаски подшипника,

– максимальный радиус фаски подшипника, ![]() – размер фасок вала.

– размер фасок вала.

Определим диаметр посадочной поверхности подшипника:

![]() . Принимаем

. Принимаем ![]()

Рассчитаем диаметр буртика для упора подшипника:

![]() . Принимаем

. Принимаем ![]()

I. Для быстроходного вала редуктора выберем роликоподшипники конические однорядные средней серии ![]() . Для него имеем:

. Для него имеем: ![]() – диаметр внутреннего кольца,

– диаметр внутреннего кольца, ![]() – диаметр наружного кольца,

– диаметр наружного кольца, ![]() – ширина подшипника,

– ширина подшипника, ![]() – динамическая грузоподъёмность,

– динамическая грузоподъёмность, ![]() – статическая грузоподъёмность,

– статическая грузоподъёмность, ![]() – предельная частота вращения при жидкой смазке. На подшипник действуют:

– предельная частота вращения при жидкой смазке. На подшипник действуют: ![]() – осевая сила,

– осевая сила, ![]() – радиальная сила. Частота оборотов

– радиальная сила. Частота оборотов ![]() . Требуемый ресурс работы

. Требуемый ресурс работы ![]() ,

, ![]() ,

, ![]() при Fa/VFr > e.

при Fa/VFr > e.

Найдём: ![]() – коэффициент безопасности (табл. 1 лит. 2);

– коэффициент безопасности (табл. 1 лит. 2); ![]() – температурный коэффициент (стр. 12 лит. 2);

– температурный коэффициент (стр. 12 лит. 2); ![]() – коэффициент вращения (стр. 10 лит. 2).

– коэффициент вращения (стр. 10 лит. 2).

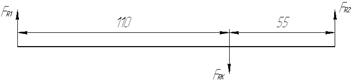

Определяем радиальные силы действующие в подшипниках:

Определяем минимальные осевые нагрузки для подшипников:

Определяем осевые реакции в опорах:

Принимаем, что Fа1 = S1 = 98,5 Н, тогда из условия равновесия ![]() , что больше, чем S2. Следовательно, силы найдены правильно.

, что больше, чем S2. Следовательно, силы найдены правильно.

Определяем эквивалентную нагрузку для 1ой опоры: ![]() . Следовательно, X = 1, Y = 0.

. Следовательно, X = 1, Y = 0.

Отсюда ![]()

Определяем эквивалентную нагрузку для 2ой опоры:

![]()

Определяем значение коэффициента радиальной динамической нагрузки ![]() и коэффициента осевой динамической нагрузки

и коэффициента осевой динамической нагрузки ![]() .

.

Определяем эквивалентную радиальную динамическую нагрузку ![]() .

.

Рассчитаем ресурс принятых подшипников, (расчет выполняется по 2ой более нагруженной опоре):  , или

, или ![]() , что удовлетворяет требованиям.

, что удовлетворяет требованиям.

II. Для тихоходного вала редуктора выберем роликоподшипники конические однорядные средней серии ![]() . Для него имеем:

. Для него имеем: ![]() – диаметр внутреннего кольца,

– диаметр внутреннего кольца, ![]() – диаметр наружного кольца,

– диаметр наружного кольца, ![]() – ширина подшипника,

– ширина подшипника, ![]() – динамическая грузоподъёмность,

– динамическая грузоподъёмность, ![]() – статическая грузоподъёмность,

– статическая грузоподъёмность, ![]() – предельная частота вращения при пластичной смазке. На подшипник действуют:

– предельная частота вращения при пластичной смазке. На подшипник действуют: ![]() – осевая сила,

– осевая сила, ![]() – радиальная сила. Частота оборотов

– радиальная сила. Частота оборотов ![]() . Требуемый ресурс работы

. Требуемый ресурс работы ![]() ,

,![]() , Y = 1,94 при Fa/VFr > e.

, Y = 1,94 при Fa/VFr > e.

Найдём: ![]() – коэффициент безопасности;

– коэффициент безопасности; ![]() – температурный коэффициент;

– температурный коэффициент; ![]() – коэффициент вращения.

– коэффициент вращения.

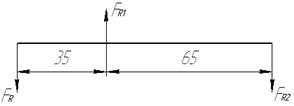

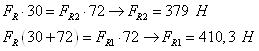

Определяем радиальные силы действующие в подшипниках:

Определяем минимальные осевые нагрузки для подшипников:

Определяем осевые реакции в опорах:

Принимаем, что Fа1 = S1 = 158,5 Н, тогда из условия равновесия ![]() , что больше, чем S2. Следовательно, силы найдены правильно.

, что больше, чем S2. Следовательно, силы найдены правильно.

Определяем эквивалентную нагрузку для 1ой опоры: ![]() . Следовательно, X = 1, Y = 0.

. Следовательно, X = 1, Y = 0.

Отсюда ![]()

Определяем эквивалентную нагрузку для 2ой опоры:

![]()

Определяем значение коэффициента радиальной динамической нагрузки ![]() и коэффициента осевой динамической нагрузки

и коэффициента осевой динамической нагрузки ![]() .

.

Определяем эквивалентную радиальную динамическую нагрузку ![]() .

.

Рассчитаем ресурс принятых подшипников, (расчет выполняется по 2ой более нагруженной опоре):  , или

, или ![]() , что удовлетворяет требованиям.

, что удовлетворяет требованиям.

Похожие работы

тора D = 275 мм Основная часть 1. Выбор электродвигателя, кинематический расчет привода 1.1 Необходимая мощность электродвигателя КПД редуктора: h = hпк2 hзц hк = 0,9952*0,98*0,95 = 0,92 Где hпк = 0,995 - КПД пары подшипников качения [2, с. 304] hзп = 0,98 - КПД зубчатой цилиндрической закрытой передачи hк = 0,95 - КПД клиноременной передачи [2, с. 304] Необходимая ...

ки, барабаны, мешки, детали машин. В крупных библиотеках их используют для подачи книг из книгохранилищ в читальные залы. Исходные данные для расчета ковшового элеватора Род груза – известняк мелкокусковый; Производительность – Q = 500 т/ч; Высота подъема груза – H = 30м; Плече захватной части элеватора – L = 5м. 1. Выбор конструкции ковша и тягового элемента Необходимая погонная ...

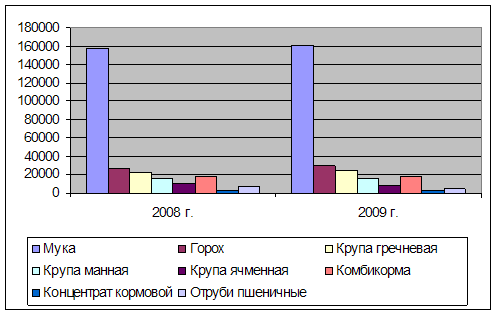

... макаронных изделий в полиэтиленовые пакеты весом 400 грамм. ООО «АБДУЛИНСКИЙ ЭЛЕВАТОР» является юридическим лицом и действует на основании Устава и законодательства Российской Федерации. Место нахождения: Оренбургская область, г. Абдулино, ул.Советская, 17. 2.2 Анализ динамики производства и реализации готовой продукции Объем производства и реализации продукции являются взаимозависимыми ...

... трассы вертикальная Высота подъема груза м Перемещаемый груз руда железная мелкокусковая плотность транспортируемого грузаr = 2,8 т/м3. 3. Определение основных параметров Тип элеватора, скорость движения, формы ковшей выбираем в зависимости от характеристик транспортируемого груза, заданной производительности и высоты подъема [1, табл.11.3]. Для перемещения руды железной мелкокусковой ...

0 комментариев