Навигация

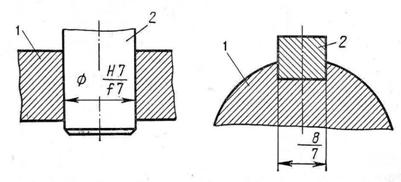

Рассчитать исполнительные размеры гладких предельных калибров (контркалибров) для контроля деталей соединения: 16-17

3. Рассчитать исполнительные размеры гладких предельных калибров (контркалибров) для контроля деталей соединения: 16-17.

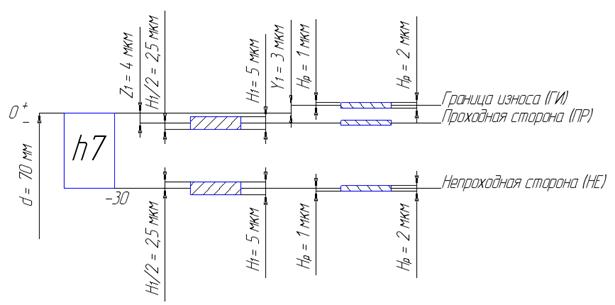

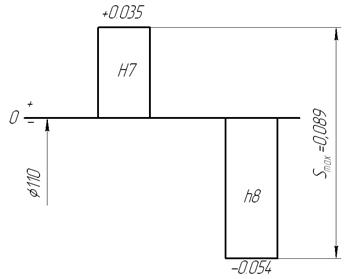

Расчет исполнительных размеров калибра-скобы для вала h7

рис.3.1

Проходная сторона рассчитывается по формуле [3.1], граница износа – [3.2], непроходная сторона – [3.3]

![]() , [3.1]

, [3.1]

![]() , [3.2]

, [3.2]

![]() , [3.3]

, [3.3]

где d – номинальный диаметр вала; во – верхнее отклонение вала; но – нижнее отклонение вала; Z1 – отклонение середины поля допуска на изготовление проходного калибра для вала относительно наибольшего предельного размера изделия; Y1 – допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия.

Принимаются значения Z1 = 4 мкм, Y1 = 3 мкм (табл. 2, стр. 8, ГОСТ 24853-81).

![]()

![]()

![]()

Допуска на изготовление калибров для вала (проходной и непроходной стороны) принимается H1 = 5 мкм (табл. 2, стр. 8, ГОСТ 24853-81).

Допуска на изготовление контркалибров для вала (проходной и непроходной стороны, границы износа) принимается Hр = 2 мкм (табл. 2, стр. 8, ГОСТ 24853-81).

Исполнительные размеры калибра-скобы:

проходная сторона ![]() ,

,

непроходная сторона ![]() .

.

Исполнительные размеры контркалибра-скобы:

проходная сторона ![]() ,

,

непроходная сторона ![]() ,

,

граница износа ![]() .

.

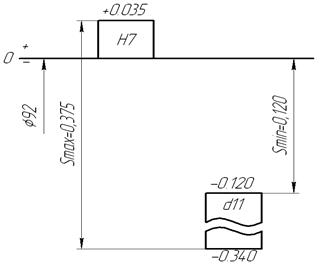

рис.3.2

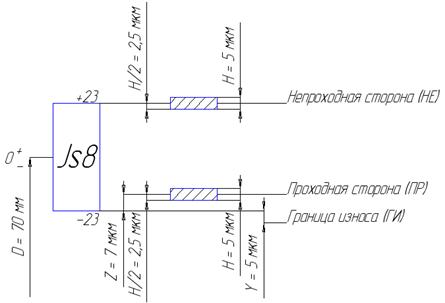

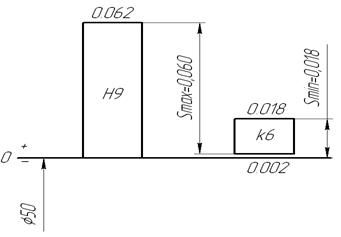

Расчет исполнительных размеров калибра-пробки для отверстия Js8

рис.3.3

Проходная сторона рассчитывается по формуле [3.4], граница износа – [3.5], непроходная сторона – [3.6]

![]() , [3.4]

, [3.4]

![]() , [3.5]

, [3.5]

![]() , [3.6]

, [3.6]

где D – номинальный диаметр вала; ВО – верхнее отклонение отверстия; НО – нижнее отклонение отверстия; Z – отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия; Y – допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия.

Принимаются значения Z = 7 мкм, Y = 5 мкм (табл. 2, стр. 8, ГОСТ 24853-81).

![]()

![]()

![]()

Допуска на изготовление калибров для отверстия (проходной и непроходной стороны) принимается H = 5 мкм (табл. 2, стр. 8, ГОСТ 24853-81).

Исполнительные размеры калибра-скобы:

проходная сторона ![]() ,

,

непроходная сторона ![]() .

.

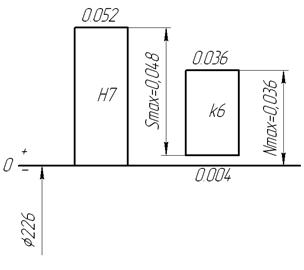

рис.3.4

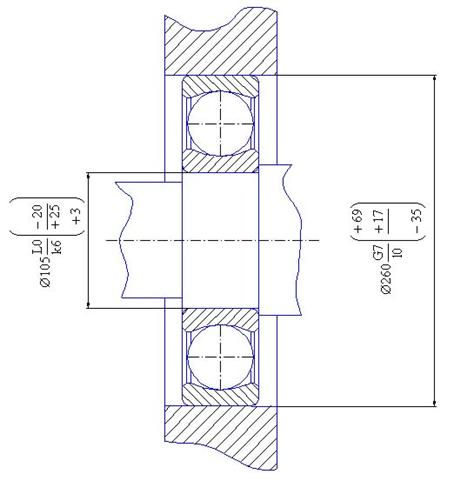

4. Выбрать посадки для колец 7 и 8 подшипника №421.

Класс точности 0

Радиальная реакция в опорах R = 45 кН

Перегрузка 100%

Характер нагружения: вращающийся вал

Диаметр внутреннего кольца d = 105 мм

Диаметр внешнего кольца D = 260 мм

Ширина подшипника B = 60 мм

Ширина фаски кольца подшипника r = 4 мм

При характере нагружения – вращающийся вал внутреннее кольцо испытывает циркуляционное нагружение, внешнее – местное. Интенсивность нагрузки подсчитывается по формуле [4]

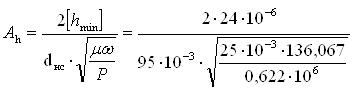

![]() , [4.1]

, [4.1]

где R – радиальная реакция в опорах; B – ширина подшипника; r – ширина фаски кольца подшипника, kП – динамический коэффициент посадки, зависящий от характера нагрузки (при перегрузке до 150%, умеренных толчках и вибрации kП = 1); F – коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе (при сплошном вале F = 1, табл. 4.90, стр. 286, Мягков том 2); FA– коэффициент неравномерности распределения радиальной нагрузки R между рядами роликов (FA = 1 для радиальных и радиально-упорных подшипников).

![]()

Выбирается посадка ![]() для вала (табл. 4.92, стр. 287, Мягков том 2),

для вала (табл. 4.92, стр. 287, Мягков том 2), ![]() для корпуса (табл. 4.93, стр. 289, Мягков том 2).

для корпуса (табл. 4.93, стр. 289, Мягков том 2).

В соответствии с классом точности подшипника выбираются посадки колец:

внутреннее L0-20 (табл. 4.82, стр. 273, Мягков том 2),

внешнее l0-35 (табл. 4.83, стр. 276, Мягков том 2).

рис.4.1

рис.4.2

Похожие работы

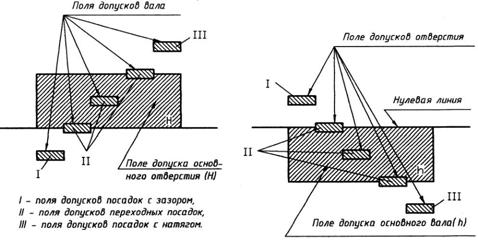

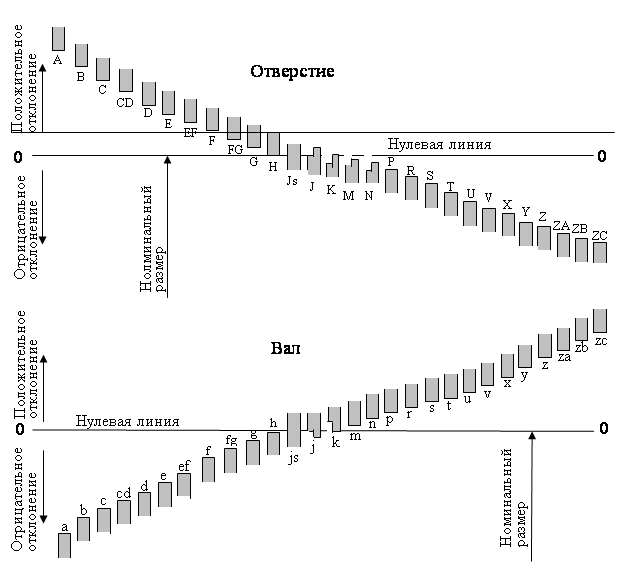

... , как точность кинематической цепи. При оценке точности механизма следует учитывать не только технологические, но и эксплуатационные первичные ошибки. Точность деталей и их соединений Задаваемая точность деталей и их соединений не только влияет на точность механизмов, но также обеспечивает одно из основных свойств, определяющих качество изделий, – взаимозаменяемость. Взаимозаменяемость – это ...

... – 82. Подробный расчет соотношения между допусками диаметра, угла и формы конуса, а также предельных базорасстояний конических соединений приведен в ГОСТе 25307 – 82 и в [10]. 2.8. Взаимозаменяемость резьбовых соединений Резьбовые соединения широко используются в конструкциях машин, аппаратов, приборов, инструментов и приспособлений различных отраслей промышленности. Классификация резьб. ...

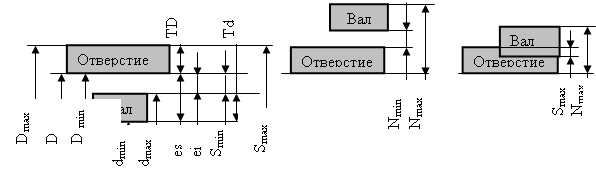

... = dmax – Dmin = 50.018 – 50 = 0.018 мм Построим схему расположения полей допусков: Рисунок 2.1.3 – Схема расположения полей допусков посадки Выберем посадку для соединения «ж». Для легкости установления стаканов в корпусных деталях желательно применение посадок с зазором. Но тогда возможно их смещение в пределах зазоров, что вызывает изменение положения оси вращения вала и увеличение ...

... і вал, надлишкова теплота буде видалятись примусовою прокачкою масла. 13. Визначаємо об’єм масла, що прокачується через підшипник: = 0,2 л/хв 2.2 Розрахунок допусків, посадок та параметрів посадок гладких циліндричних з’єднань Умова: Для трьох циліндричних з’єднань ( D1, D4, D5 ) підрахувати граничні розміри, допуски, величини найбільших, найменших і середніх зазорів (натягів), допуск ...

0 комментариев