Навигация

Расчет размеров сероуглеродной колонны

4.2 Расчет размеров сероуглеродной колонны

Расчет цеха ректификации сырого бензола

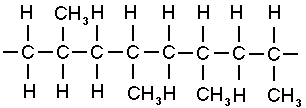

Годовая производительность цеха по сырому бензолу с отгоном до 180ºС – 50000 т/г.

Собственного бензола из отделения дистилляции бензола 29298,7 т/г:

Привозного бензола 50000-29298,7=20701,3 т/г

Годовая производительность по легкому сырому бензолу до 150ºС-97%:

Gл.б.=50000·0,97=48500 т/г

Число рабочих дней в году 330

Часовая производительность отделения:

![]() или

или ![]() м3/ч.

м3/ч.

Второго бензола:

Gт/б=![]() т/г.

т/г.

Агрегат для отбора головной фракции сероуглеродной колонны.

Поступает в колонну 6124 кг/ч. Отбирается головной фракции – 3%. Потери на агрегате принимаем 1%.

Обирается головной фракции

6124·0,03=183,72 кг/ч

- потерь 6124·0,01=61,24 кг/ч

Фракции БТКС

Отношение рефлюкса к сырью принимается 0,7.

Количество подаваемого рефлюкса:

Gр=6124·0,7=4286,8 кг/ч

Объем паров на верху колонны при t=60ºC:

![]() м3/ч

м3/ч

Принимаем скорость паров в свободном сечении ϑ – 0,6 м/с:

- тогда

;

;

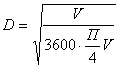

![]() .

.

Устанавливается колонна диаметром 1200мм и числом тарелок 35. расстояния между тарелками 600мм. Нижняя колонна используется как сборник фракции БТКС. Емкость сборника 4,85м3 время пребывания продукта:

τ=![]()

Подогреватели колонны.

Подогреватели рассчитываются из условий работы на холодном сырье, т.е. когда подогреватель остановлен на чистку.

Тепловой баланс колонны.

- сырьем вносится тепло, при t=25ºC

Q1=Gб/у·Сб/у·t

Q1=6124·1,86·25=288746,6 кДж/ч

- рефлюксом при t=30 ºC

Q2=Gp·Cp·t

Q2=4286,8·1,886·30=242547,2 кДж/ч

Всего Qприх.=531293,8 кДж/ч

Расчет тепла.

- уходит с парами:

![]() 1

1![]() кДж/ч

кДж/ч

- уносится остатком при t=91 ºC:

Q2=8230,08·1,886·91=1412495 кДж/ч

- потери тепла в окружающее пространство:

Q3’=F·α·Δtср.

Поверхность сероуглеродной колонны - F1=110м2;

Поверхность одного подогревателя - F2=5,6м2;

Поверхность агрегата:

F=110+2·5,6=121,2м2

Средняя разность температур, применяют для зимнего периода:

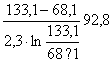

Δtср.=![]() ºC

ºC

По опытным данным, тепловые потери в колонне составил:

α1=59,92 кДж/м2·град.

Q3=121,2·59,92·97,5=708075 кДж/ч

Qобщ=5124464 кДж/ч

Необходимо сообщить тепла греющим паром:

Qпара=5124464-531293,8=4593171 кДж/ч

Теплосодержание пара поступающего в подогреватели:

P=490,5кПа

t=200ºC, 2798,08 кДж/кг;

Теплосодержание конденсата при 120 ºC, 504,06 кДж/кг.

Полезное тепло, отдаваемое паром, будет:

Q=2798,08-504,06=2294,02 кДж/ч.

Расход пара составляет:

Gпара=![]() кг/ч

кг/ч

Средняя разность температур, считая от температуры конденсации пара t-158,1 ºC.

158,1 158,1

95 95 = 65,1 ºC.

63,1 67,1

Коэффициент теплопередачи, принимаем равным 2095 кДж/м2·град.

Необходимая поверхность подогревателей:

F=![]() м2

м2

Учитывая необходимость частой чистки подогревателей, устанавливается 2-а подогревателя – 23м2, - 530мм, - 3455мм.

Подогреватель сырья.

Подогреватель рассчитывается на нагрев сырья до 90 ºC, и испарения его на 50%.

Расход тепла в подогревателе:

Qрасх=8573·1,886·(90-25)+360,34·0,5=2595561 кДж/ч

Расход пара:

Gпара=![]() кг/ч

кг/ч

Средняя разность температур:

![]() 158,1158,1

158,1158,1

![]() 90__ 25___

90__ 25___

68,1133,1

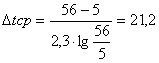

Δtср= º

º

Коэффициент теплопередачи – K=1676 кДж/м2·град.

Тогда необходимая поверхность подогревателя:

F=![]()

F=![]() м2

м2

Принимаем подогреватель сырья – 16,7м2, - 325мм, - 5982мм.

Конденсатор-холодильник.

Количество отнимаемого тепла:

Q=(4286,8+342,92)·360,34+1,886·(60-28)=1668333,6 кДж/ч

Расход охлаждающей воды учитывая 3% тепловых потерь составит:

Vводы=![]() м3/ч

м3/ч

Средняя разность температур:

![]() 28

28

![]() _40__ _25__

_40__ _25__

20 3

Δtср= ºC.

ºC.

Коэффициент теплопередачи – 1467 кДж/м2·град.

Необходимая поверхность конденсатора:

F=![]()

F=![]() м2

м2

Принимается конденсатор-холодильник – 220м2.

Сепаратор.

В сепаратор поступает:

V=![]() м3/ч.

м3/ч.

Устанавливается сепаратор d-800мм, - 4100мм, - ϑ-1,8м3.

Время отстаивания будет:

![]() что достаточно.

что достаточно.

Холодильник остатка.

В холодильнике остатка необходимо отнять тепла:

Q=GБТКС·СБТКС·t;

Q=8230,08·1,886·(91-30)=946838 кДж/ч.

Тепловые потери холодильника по опытным данным составляют:

![]() 2·град.

2·град.

Наружная поверхность одной секции холодильника – 18,2м2.

Средняя разность температур в летнее время:

![]() º.

º.

Тепловые потери холодильника при 3-х работающих секциях:

Q=F·![]() ·

·![]() t·3;

t·3;

Q=18,2·41,9·35,5·3=81215 кДж/ч.

Расход воды:

Тепло отнимаемое водой:

Qводы=![]() м3/ч.

м3/ч.

Средняя разность температур:

ºC.

ºC.

Коэффициент теплопередачи принимаем: К=1467 кДж/м2·град.

Необходимая поверхность холодильника:

F=![]() 2.

2.

Устанавливается холодильник из 3-х секций, по 10,5м2, резервной секции всего 4 секции. Скорость движения фракции при параллельном включении будет:

![]()

![]()

Где 0,0026 – площадь сечения одной трубы в м2.

Мойка фракции БТКС.

В моечном отделении поступает:

- фракции БТКС – 8230,08 кг/ч.

Погоны общего, второго бензола в количестве 10%:

GБТКС=![]()

Всего в моечном отделении поступает – 8230,08+63,13=8293,21 кг, или

V=![]() м3/ч.

м3/ч.

Принимаем расход кислоты 5,5% от сырого бензола:

GH2SO4=![]()

Принимаем расход щелочи 0,3% от сырого бензола:

GNaOH=![]()

В пересчете с 92%-ой щелочи на 40%, расход щелочи будет:

GNaOH=![]()

В пересчете на 12% щелочи:

GNaOH=![]()

Выход регенерированной серной кислоты принимается 75%, от расхода кислоты. Концентрация регенерированной серной кислоты 45%.

Количество регенерированной серной кислоты:

Gp·NaOH=![]() или V=

или V=![]() м3/сутки.

м3/сутки.

Смесители.

В кислотной смеситель поступает фракции БТКС – 9,5м3/ч,

- кислоты: V=![]() м3/ч.

м3/ч.

Время контакта в смесители принимается 2 мин.

Необходимая емкость смесителя:

V=![]() 3.

3.

Устанавливается 2 рабочих смесителя, и 1 резервный, емкостью 0,25м3.смесители оборудованы пропеллерными мешками с числом оборотов 930об/мин.

Паровые смесители для регенерации кислоты.

Регенерация проводится в четырех шарах. Время контакта с водой принимается, 10 сек. считая по продукту.

- объем, пара будет:

V=![]() 3;

3;

- диаметр шара:

D=![]() .

.

Скорость продукта в переходных патрубках принимается:

![]()

Диаметр переходных трубок будет:

D=![]()

Принимается диаметр патрубка 38мм. Шары чугунные, эмалированные.

Шаровые смесители для нейтрализации фракции.

Нейтрализация производится в 4 шарах. Время контакта при нейтрализации принимается, также 10 сек., считая по продукту.

Устанавливается шары d=0,2м. скорость продукта в переходных патрубках принимается – 1,8 м/с.

Диаметр переходных патрубков будет:

D=![]()

Принимается диаметр патрубка 44мм. Шары чугунные, эмалированные.

Отстойники.

Для фракции БТКС и регенерированной серной кислоты, время отстоя принимается 1 час. Устанавливается отстойник d-1800мм, h-в месте с конической частью 4400мм. Емкость V-7м3, отстойник футерованный.

Для регенерации кислоты, время отстоя принимается 32 часа. Устанавливается отстойник d-2200мм, h-5300мм. Емкость, V-15м3. отстойник футерованный.

Для кислой смолки.

Емкость, V-3,9м3, d-2200мм, h-1200мм с коническим днищем. Время отстаивания 1 сутки.

Для фракции БТКС и щелочи.

Время отстоя принимается 2 часа. Устанавливается отстойник, d-1600мм, h-7200мм, емкость, V-14м3.

Куб для отпарки кислой смолки.

Выход кислой смолки принимается 2% от бензола до 180ºC:

Gк.см.=![]()

Количество отработанной щелочи 3,5т/сут.

Устанавливается куб для отпарки емкостью 10м3, рассчитанный на производстве 1-2 операции отпарки в сутки. Запас емкости в кубе предусматривается возможность подачи воды и вспенивания при процессе отпарки.

Конденсатор к кубу.

Содержание бензола в смоле и щелочи может достигать 30%.

Время отпарки острым паром принимается 4 часа. Для этих условий устанавливается конденсатор, поверхность контакта 42м2 с сепаратором.

Отпарка мытой фракции БТКС.

При условии потерь на мойке 2%, отказной агрегат будет поступать 8293,21 кг/ч БТКС.

- тогда G=8293,21·0,98=8127,34 кг/ч.

Количество и примерный состав поступающего на отпарку мытого сырого бензола с отгоном до 160ºC.

Литература

1 Коляндр Л.Я «Улавливание и переработка химических продуктов коксования» М. Металургиздат 1961 с.468

2 Фурмер И.Э, Общая химическая технология: - М: – 1977 с.334

3 Лейбович Р.Е Технология коксохимического производства: - М: Металлургия 1982 с.359

Похожие работы

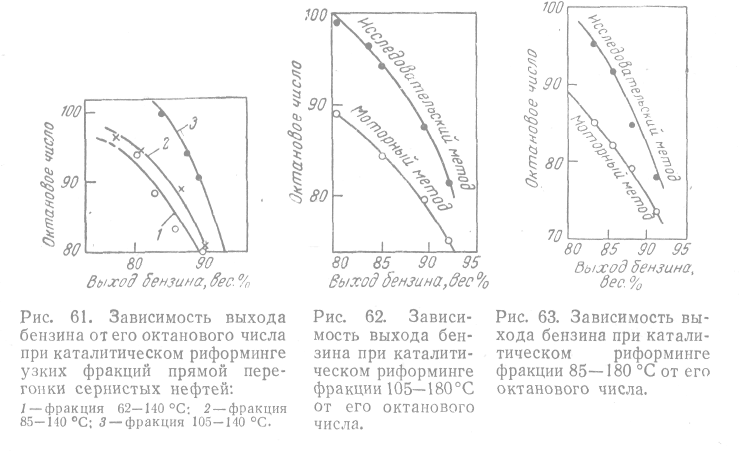

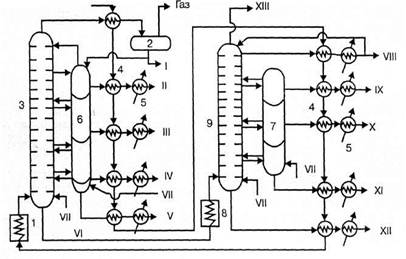

... качестве сырья можно использовать бензины (для получения сжиженного газа); керосино-соляровые фракции и вакуумные дистилляты (для получения бензина, реактивного и дизельного топлив); остаточные продукты переработки нефти (для получения бензина и реактивного и дизельного топлива); гачи и парафины (для получения высокоиндексных масел); высокосернистые нефти, сернистые и высокосернистые мазуты (для ...

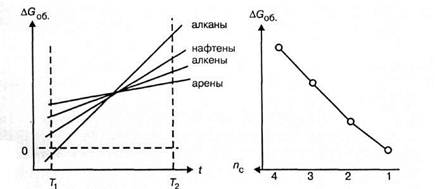

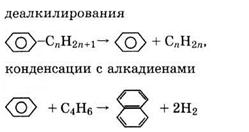

... отношении, вполне доступные для понимания учащимися и самые типичные, наиболее ярко отражающие использование химических теорий и закономерностей в практической жизни. Учебной программой средней школы предусмотрено изучение только некоторых производств. В органической химии изучается более подробно: Переработка нефти. Переработка природного газа Коксование углей. Производство уксусной ...

... процесса имеют эффективный контроль за температурой реакции и использование выделяющейся теплоты. 1.3.1 Процесс, разработанный Французским институтом нефти Назначение — производство циклогексана высокой чистоты каталитическим гидрированием бензола. Процесс протекает в две стадии. На первой из них осуществляется гидрирование основной части бензола на суспендированном непирофорном никеле Ренея, ...

... переработки нефти. Расходные коэффициенты для таких установок составляют: пар 49 кг, вода 4,1 м3, электроэнергия 37,5-103 кДж, жидкое топливо 33,4 т на 1 т перерабатываемой нефти. 1.6 Крекинг нефтепродуктов 1.6.1 Виды крекинг-процесса Крекингом называется вторичный процесс переработки нефтепродуктов, проводимый с целью повышения общего выхода бензина. Применение вторичных процессов в ...

0 комментариев