Навигация

3.6.2.1 Общая характеристика.

В результате выполнения работ установлено, что основными газовыми компонентами углей являются: метан, азот, углекислый газ и другие.

Содержание метана изменяется в зоне метанового выветривания от 0 до 43,2%. В метановой зоне достигает 96,8%. Содержание азота с 90,6%, в зоне газового выветривания, уменьшается до 1,7% в метановой зоне.

Водород присутствует в небольших количествах; преобладают концентрации от 0,1 до 0,6%, максимальное значение 8,5%. Большие концентрации водорода, как правило, отмечены в газосборнике, что обусловлено, по-видимому, не герметичностью КГН, техническими погрешностями при отборе проб.

В свободно выделившемся газе водород присутствует только в небольших количествах: от 0 до 2,8%.

Гелий присутствует в большинстве газовых проб, где он определяется с содержанием от следов до 0,015%

Шахта "Житомирская" отнесена к сверхкатегорийным по метану. Первое проявление метана зафиксировано на глубине 83 м во второй западной лаве. Относительная газообильность горных выработок составила 78,31 м3/т сут. добычи. Внезапные выбросы не отмечены.

В целом для всех пластов свиты С72 и для оцениваемого пласта m3, характерна более высокая природная газоносность.

Пласт m3 не склонен к самовозгоранию.

3.6.2.2 Интенсивность газовыделения в горные выработки

В таблице 3.9 приведены данные о газовыделении в лаву №16 выемочного участка №1.

Таблица 3.9 - Характеристика газовыделений в выемочный участок

| Газообильность, м3/мин | Составные части газообильности выемочного участка, м3/мин (м3/т) | Природная метаноносность пласта, Х, м3/т | Выход летучих веществ Vdaf,% | Суточная добыча угля, А, т/сут | % СН4 на исходящих струях | Схема проветривания выемочного участка | |||

| уч. Iуч. ф qуч | Лавы Iоч. ф, qоч | Iпл (qпл) | Iвп (qвп) | лавы | уч. | ||||

| 0,21 | 2,45 | 0,2 | 2,34 | 8-12 | 250 | 0,2 | 0,1 | Прямо-точная с подсве-жением | |

В таблице 3.10 приведена характеристика газовыделения в проходимые пластовые выработки, данные даны по бортовому штреку лавы №17.

Таблица 3.10 - Характеристика газовыделения в бортовой штрек лавы №17

| Наимено-вание выработки | Абсолютное газовыделение, м3/мин | Скорость подвигания забоя | Площадь сечения выработки в свету, S, м2 | Способ проведения | |

| В призабойное пространство, Iз. п. | В подготови-тельную выработку | ||||

| Борт. Шт. л. №17 | 0,24 | 0,37 | 3,0 | 7,0 | БВР |

На шахте не проводится дегазация, однако, при отсутствии дегазации на выемочных участках газовых шахт третьей категории и выше следует определить необходимость применения дегазации по формуле:

Iуч£ (Qуч*С/194) 1,163, (3.45)

где Iуч - среднее фактическое метановыделение на действующем выемочном участке, м3/мин, принимается по результатам замера (табл.3.8);

Qуч - расход воздуха на участке, м3/мин (табл.3.7);

С - предельно допустимая ПБ концентрация метана для действующего выемочного участка

Iуч=0,21, (Qуч*С/194) 1,163= (330*1/194) 1,163=1,8.

0,21<1,8, следовательно на шахте следует применять дегазацию.

3.6.2.3 Запыленность воздуха на рабочих местах при основных производственных процессах и в исходящей струе шахты. Величины пылевых нагрузок на шахтеров

Таблица 3.11 - Выписка из "Журнала учета концентраций пыли в горных выработках шахты "Житомирская" ГХК "Октябрьуголь"

| Дата замера | Наименование выработки, место замера | Работы выполняемые, во время замера | Тип и число работающих машин и механизмов | Способы и средства борьбы с пылью | Скорость движения воздуха в месте замера, м/с | Концентрация пыли среднесменная, мг/м3 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 10.99 11.99 12.99 | Забой лавы №16 | выемка угля | 1К - 101 1 шт. | ФФС | 1,0 1,0 1,0 | 630 540 580 |

В таблице 3.12 представлены данные о запыленности в горных выработках и на исходящих из шахты струях воздуха.

Таблица 3.12 - Выписка из "Извещения о результатах замеров концентраций пыли в горных выработках

| Дата замеров | Номер акта-наряда | Наименование выработки | Место замера | Работы, выполняемые при замере | Концентрация пыли, мг/м3 |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 10.99 11.99 12.99 | 45 46 47 | борт. шт. лавы №17 | в забое | Бурение шпуров | 46 45,8 46 |

Технически допустимая норма остаточной запыленности воздуха для всех выработок соответствует 10 мг/м3.

Для лавы №16 имеются следующие данные о запыленности воздуха. Замер производился в 10 м выше комбайна при выемке верхней ниши, при этом запыленность 351 мг/м3 и при бурении шпуров - 29 мг/м3.

При замере в бортовом штреке лавы №17 получены следующие данные:

при погрузке породы вручную запыленность составляет 21 мг/м3;

при бурении шпуров с помощью сверла СЭР - 19 - 46 мг/м3

Также проводились замеры в зоне работы машиниста опрокида на опрокиде IV горизонта. Запыленность здесь составила 24 мг/м3.

Выбор мероприятий по обеспыливанию шахтного воздуха.

Для того чтобы запыленность воздуха не превышала предельно допустимые по ПБ (10 мг/м3 - для угля) необходимо применять дополнительные мероприятия по обеспыливанию или повышать эффективность существующих, если фактические параметры не соответствуют проектным [7].

С этой целью рекомендуется применять следующие общие мероприятия:

схемы проветривания выемочного участка третьего типа;

односторонняя работа комбайна по направлению движения воздушной струи;

безнишевая выемка;

применение струговой выемки;

применение безлюдной выемки.

Для выбора комплексного обеспыливающих мероприятий при различных технологических процессах производят расчет величины удельного пылевыделения по формуле:

q=240*a*К1*К2*К3*К4, г/т (3.46)

столько пыли выделяется при добыче 1 т угля.

В этой формуле: а - содержание пыли в разрушенном угле,%. Принимается в зависимости от разрабатываемого пласта и марки угля, а=3,78%, К1 - коэффициент, учитывающий влияние влажности горной массы на удельное пылевыделение, принимается по таблице в зависимости от влажности горной массы от 1 до 0,24 при влажности горной массы от 1 до 14%. Принимаем при влажности 3% К1=0,71. К2 - коэффициент, учитывающий влияние мощности пласта на удельное пылевыделение, принимается при мощности m=0,95 м К2=0,81.т К3 - коэффициент, учитывающий влияние скорости движения воздуха в выработке на удельное пылевыделение. Для очистных выработок принимается при скорости движения воздуха v=2 м/с К3=1. К4 - коэффициент, учитывающий влияние производственного процесса на удельное пылевыделение. Принимается в зависимости от вида производственного процесса и условий залегания пласта и вида отбиваемого ископаемого. Принимается по таблице 3.13.

Таблица 3.13 - Значение коэффициента К4 при пологом залегании пласта при выемке угля из лавы

| Производственный процесс | К4 |

| 1. Выемка угля комбайном | 1 |

| 2. Выемка ниш | 0,4 |

| 3. Погрузка угля под лавой | 0,5 |

Определяем величину удельного пылевыделения по каждому процессу:

q1=240*3,78*0,71*0,81*0,96*1=500,86 г/т;

q2=240*3,78*0,71*0,81*0,96*0,4=200,34 г/т;

При расчете значения удельного пылевыделения для погрузочного пункта очистной выработки и последующих мест перегрузки угля, значение коэффициента К1 принимается для влажности угля, рассчитываемой для очистных выработок по формуле:

Wпог. очвыр. =WВ+0,12*Rн* (1-10-2*WВ) +0,1*R0 (1-10-2*WВ) (1-10-2*Rн), (3.47)

где WВ - содержание внешней влаги в пласте (природная влажность),%;

Rн - удельный расход жидкости при увлажнении угля, л/т;

R0 - удельный расход жидкости при орошении, л/т.

Wпог. оч. выр. =3+0,12*25 (1-10-2*3) +0,1*30 (1-10-2*3) (1-10-2*25) =8,75%.

Для данного значения влажности коэффициент

К1=0,43,q3=240*3,78*0,43*0,81*0,96*0,5=150,8 г/т.

В зависимости от величины удельного пылевыделения все производственные процессы разделяются на 8 категорий по пылевому фактору.

Выемка угля комбайном относится к VI категории по пылевому фактору.

Выемка ниш - к IV категории.

Погрузка угля под лавой - к IV категории.

Выбор обеспыливающих мероприятий для различных процессов в очистных выработках производится в зависимости от категории производственного процесса по пылевому фактору. Выбор мероприятий представлен в таблице 3.14.

Таблица 3.14 - Выбор обеспыливающих мероприятий

| Наименование выработки | Производст-венный процесс | Источник пылевыделения | Категория по пылевому фактору | Рекомендуемые обеспыливающие мероприятия |

| Лава №16 | Выемка угля комбайном | Выемка угля в забое | VI | 1, 15, 11 |

Перечень наименований обеспыливающих мероприятий представлен в "Руководстве по проектированию обеспыливающих мероприятий на угольных шахтах" [8].

Для уменьшения пылевыделения на шахте "Житомирская" применяется нагнетание воды в пласт, технологическая схема нагнетания воды в пласт представлена в приложении В. Также для целей пылеподавления на комбайне предусмотрена система орошения, схема орошения комбайном представлена в приложении В.1.

3.6.3 Характеристика тепловлажностных условий в шахте

Учитывая, что глубина ведения горных работ составляет 40 м от поверхности, то естественная температура горных пород не превышает установленную правилами безопасности ведения горных работ, которая составляет 26°С.

Поэтому можно сделать вывод, что тепловлажностные характеристики шахты соответствуют норме.

3.7 Охрана труда

Мероприятия, применяемые на шахте для пылеподавления можно разделить на мероприятия в проходческом забое и мероприятия общешахтные.

Для пылеподавления в проходческом забое применяется связывание пыли водой для этого используется 1,2-1,5 л на 1 м2 поверхности выработки с добавлением 1% ДБ, а также ее смыв по периметру выработки перед взрыванием, для этого используется 1,2-2,0 л на 1 м2 поверхности выработки. Водяная забивка (гидрозабойка) шпуров при проведении взрывных работ - 1,0-1,3 л на 1 м отбитой горной массы; водяные завесы, создаваемые взрыванием зарядов ВВ в полиэтиленовых сосудах с водой в количестве 5, л/м2 площади поперечного сечения забоя.

Перед уборкой взорванной массы применяется орошение, для этого необходимо 50 л/м3 горной массы. Орошение может производиться с породопогрузочной машины, оборудованной оросителем типа ПФ-2,2-125, с расходом воды 10 л/мин.; с оросителей на горнопроходческом комбайне типа КФ - -0,4 - 15 или ПФ - 2,2 - 125с расходом воды 100 л/мин; с помощью ручных оросителей (интервал орошения 15-20 мин погрузки горной массы), расход воды при этом 50 л/м3 горной массы.

Высокое пылеобразование наблюдается в местах погрузки с конвейера в вагонетки и перегрузки с конвейера на конвейер, поэтому в этих местах применяется орошение при помощи ПФ - 5,0 - 125 с расходом воды 15 л/мин. Для очистки вентиляционного потока применяется водяная завеса. Она создается при помощи оросителей типа ПФ - 5,0 -125 в количестве 3-х штук и с расходом воды 50 л/мин на 0,1 л/м3 проходящего воздуха.

Кроме того, для увлажнения угля в массиве в лаве №16 применяется нагнетание воды в пласт.

Нагнетание воды в пласт производится с помощью высоконапорных насосов типа НВЭ, гидрозатвора и высоконапорного рукава диаметром 16 мм.

Глубина шпуров зависит от горнотехнических условий (способность пласта к увлажнению, техники бурения, затрат времени на бурение и обработку забоя), и при условиях, характерных для шахты "Житомирская", составляет 2,0 м.

Шпуры располагаются перпендикулярно плоскости пласта в один ряд, расстояние между шпурами в ряду 2,0 м. Указанное расположение шпуров определено опытным путем.

Для бурения шпуров используется воздушное сверло с частотой оборота шпинделя - 500-550 об/мин.

Давление воды при нагнетании ее в пласт составляет 40-80 атм или 0,54-1,01 МПа, при этом происходит максимальное насыщение угольного массива водой, оно составляет 30 л на одну тонну.

Для общешахтного пылеподавления используется пожарооросительный трубопровод и пожарные краны, которые расположены: в количестве 14 штук через каждые 50 м по бремсбергу; у погрузочного пункта лавы, в количестве 1 шт; в горизонтальных выработках в количестве 10 шт через каждые 200 м. Расчет пожарооросительного трубопровода представлен в приложении В.

Кроме мероприятий по пылеподавлению в шахте должны применятся мероприятия по противопожарной защите. Мероприятия по противопожарной защите представлены в таблице 3.4

Таблица 3.4 - Средства пожаротушения

| Места расположения | Ручные огнетушители, шт. | Количество песка или породной пыли, м3 | Число лопат, щт. | |

| Порошковые с V корпуса 10л | Пен-ные | |||

| 1 | 2 | 3 | 4 | 5 |

| Надшахтные здания и копры на каждом этаже (площадке) | 5 | 2 | - | - |

| Околоствольный двор - у сопряжения ствола с выработками горизонта | 5 | 2 | - | - |

| Верхние и нижние площадки наклонных стволов, шурфов, уклонов и бремсбергов, а также их сопряжения с ярусными и этажными откаточными штреками | 1 | 1 | - | - |

| 1 | 2 | 3 | 4 | 5 |

| Центральные электроподстанции и зарядные камеры | 4 | - | 0,2 | 1 |

| Электровозные гаражи | 5 | 2 | 0,2 | 1 |

| Камеры подземных ремонтных мастерских | 2 | 2 | 0,2 | 1 |

| Подземные инструментальные камеры и здравпункты | 1 | 1 | - | - |

| Участковые трансформаторные камеры, камеры водоотлива | 4 | - | 0,2 | 1 |

| Склады ВМ | 2 | 2 | - | - |

| Лебедочные камеры | 5 | 2 | 0,2 | 1 |

| Электромеханизмы, находящиеся вне камер | 2 | - | - | - |

| Оборудование с гидромуфтами, работающими на масле | 2 | 1 | 0,3 | - |

| Сопряжения вентиляционных штреков с лавами | 1 | 1 | - | - |

| Погрузочные пункты лав - на расстоянии 3-5 м со стороны поступления свежей струи воздуха | 1 | 1 | - | - |

| Забои подготовительных выработок - не далее 20 м от места работы | 1 | 1 | - | - |

| 1 | 2 | 3 | 4 | 5 |

| Выработки с горючей крепью через 300 м | 1 | 1 | - | - |

| Тупиковые выработки через 50 м | 2 | - | - | - |

| Передвижные электроподстанции | 2 | - | 0,2 | 1 |

| Проходческие комбайны, породопогрузочные машины | 2 | - | - | - |

Для противопожарной защиты поверхностного комплекса и горных выработок на промышленных площадках имеются резервуары для хранения противопожарного запаса воды. В 35 м от главного ствола и вспомогательного ствола пласта m3 шахты "Житомирская" - резервуар емкостью 300 м3. В 10 м от устья вентиляционного ствола пласта m3 шахты "Житомирская" - резервуар емкостью 300 м3. Заполнение этих резервуаров производится питьевой водой. Подача воды в шахту осуществляется самотеком по противопожарному оросительному трубопроводу диаметром 150 мм.

4. Специальная часть

На нынешнем этапе развития техносферы, когда все в большей степени возрастает воздействие человека на биосферу, а природные системы в значительной степени утратили свои защитные свойства, очевидно, необходимы новые подходы во взаимодействии человека и природы. Одной из наиболее важных проблем является загрязнение и истощение поверхностных и подземных вод.

Серьезная экологическая проблема - восстановление водности и чистоты малых рек, наиболее восприимчивых к антропогенному воздействию. Непродуманное хозяйственное использование водных ресурсов вызвало их истощение, обмеление и загрязнение [12].

В питьевом водоснабжении населения в настоящее время все большее значение начинают приобретать подземные источники. Практически вся вода, поступающая в магистрали питьевого водоснабжения, нуждается в специальной водоподготовке, так как во многих случаях трудности возникают не столько из-за недостаточного объема воды, сколько из-за ее низкого потребительского качества. Проблема качества воды связана в основном со значительным техногенным загрязнением поверхностных и подземных природных вод.

4.1 Состояние вопроса

4.1.1 Водопользование и водопотребление

Охрана поверхностных и подземных вод от загрязнений сточными водами давно стала проблемой государственной важности. Особую важность проблема охраны водных ресурсов от загрязнения неочищенными стоками приобретает в угольной промышленности, предприятия которой характеризуются большим объемом сбрасываемых шахтных вод. Помимо загрязнений механическими и органическими примесями, шахтные воды характеризуются повышенным солесодержанием, что ограничивает их комплексное использование в народном хозяйстве без надлежащей очистки, а также представляет реальную опасность загрязнения поверхностных и подземных вод.

В связи с нарастающим дефицитом свежей воды и увеличения количества сбрасываемых промышленных сточных вод большое значение приобретает вопрос очистки и использования последних для технического водоснабжения. Это позволит, с одной стороны, снизить использование питьевой воды для нужд, не связанных с питьевым и бытовым водоснабжением, и, с другой - улучшить санитарное состояние поверхностных и подземных вод.

Несмотря на возросшие научные и технические возможности, проблема охраны поверхностных вод и, в частности, санитарной охраны водоемов от загрязнения шахтными водами остается актуальной. Степень влияния шахтных вод на водоемы зависит от их количества, значимости водоема и т.п. Во многих случаях качество воды водоемов ухудшается, что обусловливает ограничение их использования для питьевых, производственно-технических и рыбо-хозяйственных нужд, а также сельского хозяйства. Поэтому нормирование количества различных загрязняющих веществ, которые могут быть сброшены в естественные водоемы, является одной из мер санитарной защиты водоемов.

Реализация этой меры в значительной степени зависит от изученности методов очистки шахтных вод, рациональной привязки очистных сооружений и правильной их эксплуатации [9].

Количество сбрасываемых шахтных вод может быть значительно снижено в результате их использования после очистки для нужд комплексного обеспыливания в шахтах, технического водоснабжения углеобогатительных фабрик, для котельных и охлаждения компрессорных установок.

Имеется большое количество шахт, водоприток которых не превышает объема воды, необходимой для обеспыливания, в этом случае представляется возможным исключить какой-либо сброс в природу при осуществлении оборотного водоснабжения.

В зависимости от состава шахтных вод применяются различные методы и технологические схемы их очистки. Наибольшее распространение получила схема двуступенчатой очистки (реагентная перед отстаиванием и фильтрованием). Для исключения санитарной опасности шахтных вод, особенно при использовании в технических целях, производят их обеззараживание, которое осуществляется различными способами (хлорирование, азонирование, излучение).

4.1.2 Водопотребление производства

Шахтные воды формируются в результате вскрытия водоносных горизонтов подземными горными выработками в процессе ведения очистных и подготовительных работ и проникновения поверхностных вод в выработанное пространство. Водообильность шахт определяется гидрогеологическим условиями месторождения, глубиной разработки, схемой вскрытия и отработки шахтного поля, системой разработки, способом управления кровлей и другими горно-геологическими и горно-техническими факторами.

Водоприток в шахту "Житомирская" составляет 2058,7 тыс. м3/год или 235 м3/ч.

Главная водоотливная установка шахты "Житомирская" расположена в околоствольном дворе четвертого горизонта пласта m3. Вода откачивается на поверхность по двум трубопроводам, диаметром 150 мм каждый, которые проложены по вспомогательному стволу. Водоотливная установка оборудована тремя насосами: ЦНС-300*240 в количестве 2 штук и ЦНС-180*255 с электродвигателем мощностью 200 кВт, 1500 об. /мин, 6 кВ, автоматизирована при помощи аппаратуры ВАВ. Состояние участковых и центральных водосборников - удовлетворительное, емкость водосборника четвертого горизонта пласта m3 - 300 м3. Чистка водосборников производится шламовыми насосами типа НШ.

По данным водопотребления шахты "Житомирская" на 184,8 тыс. т/год добытого угля объем забора шахтных вод составляет 2058,7 тыс. м3/год. Питьевой воды на шахте потребляется 291,8 тыс. м3/год, из них на технологические нужды, а именно: на пылеподавление - 70,2 тыс. м3/год, на вспомогательные нужды (котельная) - в количестве 29,2 тыс. м3/год, оставшийся объем питьевой воды в количестве 200,4 тыс. м3/год используется на хозяйственно-бытовые нужды. Шахтная вода, поднимаемая из подземных горизонтов на поверхность, частично используется на цели пылеподавления. На шахте "Житомирская" для очистки шахтных вод применяется процесс отстаивания. Водоотведение шахтных вод и хозяйственно-бытовых стоков шахты "Житомирская" осуществляется по схеме, представленной на рисунке 4.1 Шахтные воды подаются на поверхность водоотливной установкой в пруды - осветлители №1 и №2 для очистки от взвешенных веществ, откуда затем по балке Харцызской сбрасываются в групповой пруд-отстойник шахты имени Чапаева. Сброс хозяйственно-бытовых стоков (от бани, прачечной и столовой) шахты "Житомирская" осуществляется через хлораторную в ручей, длиной 30 м, далее стоки фильтруются под породным отвалом пласта m3 и попадают в пруд-отстойник шахтных вод №2.

Не используемая на технологические нужды шахтная вода с добавлением 70 м3/год хозяйственно-бытовых стоков шахты "Житомирская" сбрасывается в общем объеме 5869 тыс. м3/год по двум выпускам: в реку Кленовая (выпуск №1 в объеме 3504,0 тыс. м3/год) и балка Харцызская (выпуск №2 в объеме 2365,0 тыс. м3/год). Последующая схема сброса: р. Харцызская, р. Ольховая, р. Крынка.

4.1.3 Оценка эффективности очистки шахтных вод шахты "Житомирская"

Физико-химический состав шахтных вод весьма разнообразен, что обусловлено различием состава подземных водоносных горизонтов в пределах угольных бассейнов и месторождений, которые в большинстве случаев играют решающую роль в формировании шахтных вод. Состав шахтных вод до и после пруда-осветлителя представлен в следующей таблице.

Таблица 4.1 - Результаты анализа проб шахтной воды шахты "Житомирская"

| Наименование показателя | Ед. Измерения | До пруда | После пруда | Факт | ПДК | |

| 1 | Температура | °С | 20 | 21 | - | - |

| 2 | Прозрачность | См | 8,0 | 15,5 | - | - |

| 3 | Взвешенные вещества | Мг/дм3 | 77,0 | 98,0 | 60,8 | 25,0 |

| 4 | РН | - | 7,36 | 7,8 | - | - |

| 5 | Гидрокарбонаты | Мг/дм3 | 10,72 | 10,98 | - | - |

| 6 | Жесткость | Мг-экв/дм3 | 6,624 | 6,624 | - | - |

| 7 | Кальций | Мг/дм3 | 53,47 | 20,28 | - | - |

| 8 | Магний | - * - | 48,1 | 68,24 | - | - |

| 9 | ХПК | - | - | - | - | - |

| 10 | БПК5 | -*- | 76,8 | 10,1 | 2,80 | 2,80 |

| 11 | Нефтепродукты | -*- | 0,35 | 0,25 | 0,55 | 0,30 |

| 12 | Фенолы | -*- | 0,003 | 0,002 | 0,0089 | 0,001 |

| 13 | Хлориды | -*- | 97,0 | 95, 20 | 71,50 | 121,5 |

| 14 | Сульфаты | -*- | 714,33 | 716,80 | 600,60 | 500,0 |

| 15 | Сухой остаток | -*- | 1849,5 | 1768,5 | 1617,70 | 1500,0 |

| 16 | Железо общее | -*- | 1,6 | 0,86 | 0,288 | 0,29 |

| 17 | Азот аммиака | -*- | 2,8 | 0,28 | 0,40 | - |

| 18 | Нитриты | -*- | 0,04 | 0,036 | - | 3,3 |

| 19 | Нитраты | -*- | 10,9 | 7,9 | - | 45 |

| 20 | Растворенный кислород | -*- | 6,24 | 5,28 | - | 0,31 |

| 21 | Аммоний | -*- | - | - | - | 0,31 |

| 22 | Ртуть | -*- | - | - | - | 0,0005 |

| 23 | Свинец | -*- | 0,30 | |||

| 24 | Никель | 1 | ||||

| 25 | Цинк | 1 | ||||

| 26 | Кобальт | 1 | ||||

| 27 | Хром | 0,1 | ||||

| 28 | Медь | 5 | ||||

| 29 | Марганец | 1 | ||||

| 30 | Кадмий | 0,001 |

Шахтные воды отличаются большим разнообразием химического состава, непригодны для питья и обладают свойствами, исключающими их использование в технических целях без предварительной очистки. Загрязнения шахтных вод делятся на минеральные, органические и бактериальные. К минеральным загрязнениям относятся песчаные и глинистые частицы, минеральные включения углей (кварц, пирит, карбонаты), инертная пыль, а также содержащиеся в шахтных водах растворенные соли, щелочи и кислоты. Преобладающими ионами являются кальций, магний, натрий, хлориды, сульфаты, гидрокарбонаты, карбонаты.

Степень кислотности шахтных вод обуславливается присутствием свободной серной кислоты и характеризуется концентрацией свободных ионов (рН). По величине рН шахтные воды условно делятся на 3 класса:

нейтральные (рН=6,5 - 8,5);

кислые (рН менее 6,5);

щелочные (рН более 8,5). [10].

Шахтные воды шахты “Житомирская” относятся к нейтральным.

Рассмотренные ранее физико-химические показатели состава шахтных вод обусловлены природой тех подземных или поверхностных вод, которые имеют решающее значение в формировании водопритоков; на величину этих показателей горные работы влияния практически не оказывают.

К числу основных загрязнений, наличие которых в шахтных водах непосредственно связаны с горными работами, относятся взвешенные вещества (ВЗВ), нефтепродукты, бактериальные примеси. Обогащение этими загрязняющими веществами происходит в процессе движения их по горным выработкам и выработанному пространству шахты. [9].

Органические загрязнения представлены частицами чистого угля, минеральными маслами, применяемыми для смазки горных машин и механизмов, продуктами жизнедеятельности живых организмов, разложения древесины и др., основной составляющей частью которых является углерод органический.

Бактериальные загрязнения шахтных вод представлены различными микроорганизмами, среди которых наиболее распространены плесневые грибы, микробы кишечной группы.

Шахтные воды обычно не имеют запаха, однако иногда затхлый, неприятный запах придает ей растворенный сероводород или разлагающиеся органические вещества.

Цвет воде придают растворенные и взвешенные вещества. Например, железистые соединения придают воде бурую окраску, если же твердая фаза представлена преимущественно дисперсными частицами угля - шахтные воды приобретают черный цвет. При значительном количестве породных включений цвет воды становится серым.

Привкус шахтной воде придают в основном растворенные минеральные соединения, газы и другие вещества. Распространенный солоноватый привкус объясняется присутствием хлористого натрия. При наличии в воде сульфатов натрия и кальция она приобретает горький привкус, ионы железа придают воде неприятный вкус, а органические вещества - сладковатый.

Органические загрязнения шахтных вод можно охарактеризовать пермангонатом бихроматной окисляемостью (ХПК), а также биохимической потребностью в кислороде (БПК).

Окисляемость является показателем загрязненности воды органическими веществами и выражается количеством кислорода в миллиграммах, затрачиваемого на окисление этих веществ в 1 л воды в определенных условиях [9].

Биохимическая потребность в кислороде (БПК) шахтных вод определяется количеством кислорода, расходуемым на окисление нестойких органических веществ за определенный промежуток времени и выражается в мг/л О2. Обычно определяют БПК5, БПК20 (пяти - и двадцати суточную).

Наличие азота аммонийных, нитритных и нитратных ионов в шахтной воде указывает на загрязнение воды продуктами распада растительного и животного происхождения. При биохимическом распаде азоторганических соединений регенерирует в минеральные формы. Конечным продуктом распада являются ионы аммония, которые могут быть окислены в нитриты и нитраты. Наличие нитратов в очищенной воде указывает на достаточно полную ее очистку от органических загрязнений.

Бактериальные загрязнения шахтных вод обусловлено наличием в них большого количества микроорганизмов, что является следствием попадания в воду продуктов гниения древесины и живых организмов. Это создает благоприятную среду для развития бактерий, среди которых могут быть патогенные - вредные для человека, - возбуждающие различные желудочно-кишечные заболевания (брюшной тиф, дизентерия). Особенно следует выделить бактерии кишечной палочки Eschericia Colli, количество которых служит показателем фекального загрязнения воды [13].

Степень загрязнения шахтных вод оценивается микробиологическими показателями:

1. Коли-титром - количеством воды (в миллилитрах), в котором обнаружена одна кишечная палочка (определяется согласно ГОСТ 18963-73).

2. Коли-индексом - количеством кишечных палочек в 1 л исследуемой воды.

3. Микробным числом - общим числом микробов в 1 мл воды.

Степень загрязнения взвешенными веществами зависит от гидрогеологических условий шахтного поля, физико-механических свойств угля и вмещающих пород, технологии и интенсивности ведения очистных работ и подготовительных работ и др. факторов.

Наиболее крупные фракции взвешенных веществ оседают в подземных водосборниках. Крупность и количество осевших частиц определяются размерами и емкостью подземных водосборников, степенью заполнения их осадком и режимом работы водоотлива. В зависимости от этих факторов концентрация взвешенных веществ в выдаваемых на поверхность шахтных водах варьирует по отдельным шахтам от 30 до 2000 мг/л. Однако на большинстве шахт средняя концентрация взвешенных веществ не превышает 1000 мг/л. Относительно меньшей степенью загрязненности характеризуются шахты, разрабатывающие высокометаморфизованные угли (антрациты и полуантрациты).

Взвешенные вещества в шахтных водах представлены частицами угля и вмещающих пород различной крупности. Обычно в воде преобладают угольные частицы, реже породные, однако их соотношение непостоянно и может меняется с изменением условий разработки.

С точки зрения дисперсного состава взвешенные вещества представляют собой полидисперсную систему.

Содержание нефтепродуктов в шахтных водах определяется в основном уровнем механизации горных работ.

4.1.4 Требования к качеству очистки шахтных вод при их использовании в технических целях и выпуске в водоем

Во многих угольных бассейнах страны и за рубежом снижение расхода дефицитной и дорогостоящей питьевой воды для нужд, связанных с питьевым и бытовым водоснабжением, осуществляется за счет использования шахтных вод. Очищенные шахтные воды используются в процессе угледобычи для нужд комплексного обеспыливания, включающее нагнетание воды в пласт с целью дегазации и предотвращения внезапных выбросов газа и пыли, а также интенсивного пылеподавления в процессе разработки; устройства водяных заслонов на входящей и исходящей струях забоев, пластов или крыльев шахт; для орошения забоя при работе очистных и подготовительных комбайнов, а также транспортных средств; при бурении дегазационных скважин и шпуров с промывкой; на обмывку стенок основных и вспомогательных выработок для предупреждения и локализации взрыва угольной и породной пыли. Кроме того, значительный объем шахтной воды необходим поверхностным комплексам шахт и обогатительным фабрикам [9].

Возможность и объем использования шахтных вод определяются:

наличием потребителей неочищенной и очищенной шахтной воды и их потребностью в воде;

требованиями этих потребителей к качеству воды;

притоком и физико-химическим составом шахтных вод;

технической возможностью и стоимостью очистки шахтных вод до требуемых кондиций.

Основными потребителями шахтных вод являются:

технологические процессы на обогатительных фабриках и установках с мокрым обогащением угля;

профилактическое заиливание и гидрозакладка выработанного пространства;

котельные;

бани и прачечные;

борьба с пылью в подземных выработках, на технологических комплексах поверхности шахт и на обогатительных фабриках.

Общие требования к воде, предназначенной для использования на технические нужды, сводятся к следующим:

быть безвредной для обслуживающего персонала;

не обладать отрицательными органолептическими свойствами; не вызывать коррозии оборудования, аппаратуры, трубопроводов и сооружений;

не давать солевых отложений и не способствовать развитию биологических обрастаний;

не снижать технико-экономических показателей производственного процесса и не создавать аварийных режимов.

Кроме того, каждый потребитель предъявляет к воде свои специфические требования. Сопоставление перечисленных выше общих и специфических требований потребителей к качеству воды с физико-химическим составом шахтных вод с учетом объемов возможного потребления позволяет применительно к конкретным условиям шахты оценить целесообразность использования шахтных вод с технической и экономической точек зрения.

Особые требования предъявляются к воде, используемой для борьбы с пылью. Спецификой горных работ обусловлено присутствие машиниста комбайна и его помощников непосредственно в зоне повышенного пылеобразования. Вдыхание рабочими аэрозоли, включающей связанные частицы твердого при обеспыливании, неизбежно, если они не пользуются средствами индивидуальной защиты. Поэтому, естественно, что при использовании для пылеподавления шахтных вод, содержащих взвешенные вещества, ухудшаются санитарные условия, так как к исходной загрязненности воздуха прибавляются и загрязнения, содержащиеся в воде.

В 1975 году введены санитарные правила, по которым вода, используемая для нужд пылеподавления и комплексного обеспыливания, должна отвечать питьевому стандарту ГОСТ 2874-73. Для районов с дефицитом питьевой воды разрешается по согласованию с органами государственного санитарного надзора использовать шахтную воду, при условии ее предварительной очистки до норм питьевого качества. Последнее требование ставит перед угольной промышленностью важные задачи, связанные с необходимостью обессоливания некоторого объема шахтных вод перед их использованием для отдельных объектов водопотребления, особенно в условиях шахт Донбасса.

Таким образом, опреснение шахтных вод в промышленном масштабе - вопрос перспективы, хотя работы в этом направлении ведутся. Отказ от использования минерализованных шахтных вод для нужд технического водоснабжения в угольной промышленности может вызвать, с одной стороны, ухудшение санитарного состояния поверхностных и подземных вод в связи с необходимостью отвода сточных вод с территории шахт, и с другой - к дальнейшему повышению дефицита питьевой воды, обусловленному необходимостью ее для технических нужд.

В связи с дефицитом питьевой воды по согласованию с государственными санитарными органами шахтные воды используются для нужд технического водоснабжения угольных предприятий. Подача питьевой воды при этом полностью исключается. Для удовлетворения питьевых нужд подземных рабочих на шахтах организованы фляговые хозяйства.

Сброс шахтных вод в водоемы регламентируется "Правилами охраны поверхностных вод от загрязнения сточными водами".

В условия шахты "Житомирская" предполагается использовать шахтную воду в технологических целях, на цели вспомогательного производства, на хозяйственно-бытовые нужды работающих на предприятии.

4.1.5 Методы и способы очистки, применяемые в промышленностиМетоды очистки шахтных вод обусловливаются их физико-химическими и технологическими свойствами, а также климатическими условиями угольных месторождений. В отечественной и зарубежной практике применяются механическая (безреагентная) очистка шахтных вод, физико-химическая, химическая (реагентная), электро-химическая и другие; наибольшее распространение получили безреагентная и реагентная очистки. [10].

Исходя из требований, предъявляемых к качеству воды, безреагентная очистка осуществляется методами отстаивания в отстойниках и прудах-осветлителях, фильтрования через слой зернистого материала, сетки и ткани.

Реагентную очистку применяют при необходимости более полного удаления взвешенных веществ из шахтной воды, ее стабилизации и т.п. Она осуществляется с помощью различных химических соединений или путем использования электрохимических процессов. Для достижения требуемой степени осветления шахтные воды перед отстаиванием и фильтрованием обрабатываются коагулянтами - солями алюминия или железа. Для интенсификации процесса очистки шахтных вод широко применяют высокомолекулярные флокулянты. Осветление воды, наступающее после осаждения скоагулировавших примесей, сопровождается обычно ее обесцвечиванием и частично обеззараживанием.

В настоящее время признано целесообразным осуществлять очистку шахтных вод на обособленных очистных сооружениях, так как в отличие от сточных вод других производств они, как правило, не содержат в значительных количествах вредных и трудно растворимых примесей. Совместно с шахтными водами могут очищаться такие производственные сточные воды, которые загрязнены взвешенными веществами и не содержат каких-либо специфических загрязнений.

Основными методами очистки шахтных вод от взвешенных веществ являются отстаивание, осветление во взвешенном слое осадка и фильтрование. Первый из них применяется как без обработки, так и с предварительной обработкой воды реагентами, а два вторых метода - преимущественно с предварительной обработкой воды реагентами. В качестве сооружений для реализации этих методов нашли практическое применение пруды-отстойники, горизонтальные (земляные и железобетонные), вертикальные и радиальные отстойники, осветлители со взвешенным слоем осадка, скорые напорные и открытые однослойные и двухслойные фильтры и фильтры с восходящим потоком очищаемой воды (контактные осветлители). Наибольшее распространение на шахтах из перечисленных выше типов сооружений получили пруды-отстойники, скорые открытые однослойные фильтры. Исследовательские работы и практический опыт очистки шахтных вод свидетельствует о том, что применяемые методы очистки и очистные сооружения имеют вполне определенную эффективность, которая достигается при оптимальных технологических параметрах работы очистных сооружений и их правильной эксплуатации.

Методы отстаивания могут применятся в основном в качестве первой ступени очистки (предварительной очистки) от взвешенных веществ перед фильтрованием и при благоприятных условиях (невысоких требованиях к качеству очищаемой воды и хорошей осаждаемости взвешенных веществ или хорошей способности их к коагуляции под влиянием реагентов) в качестве самостоятельного метода очистки перед сбросом шахтных вод в водоемы. Наиболее высокая эффективность очистки достигается при длительном безреагентном отстаивании в прудах-отстойниках, рассчитанных на накопление осадка в течение длительного срока, и при отстаивании с предварительной обработкой воды реагентами в горизонтальных отстойниках.

Фильтрование применяется для глубокой одноступенчатой очистки шахтных вод (до 5 мг/л) с небольшим исходным содержанием взвешенных веществ или в качестве второй ступени очистки после отстаивания или осветления в слое взвешенного осадка. Все известные типы фильтров обеспечивают практически одинаково высокое качество очистки, но отличаются друг от друга по конструктивному исполнению, технологическим параметрам и предельной величине концентрации взвешенных веществ в исходной воде. При снижении концентрации взвешенных веществ в воде, подаваемой на фильтры, эффективность и экономичность их работы повышается.

Применение реагентов позволяет значительно интенсифицировать процесс очистки и повысить его эффективность. На практике наиболее широко используется сернокислый алюминий и полиакриламид, возможно применение хлористого железа, извести и других реагентов. Более экономично применение реагентов при очистке шахтных вод методом фильтрования по сравнению с методом осветления во взвешенном слое осадка и отстаивания за счет меньших доз.

Рассмотренные выше методы очистки шахтных вод от взвешенных веществ успешно прошли проверку и положены в основу предлагаемых для применения технологических схем.

Очистка шахтных вод от нефтепродуктов в связи с невысоким их содержанием производится одновременно с очисткой от взвешенных веществ теми же методами и на тех же очистных сооружениях. С этой целью отстойники оборудуются устройствами для периодического удаления всплывающих нефтепродуктов. Высокие концентрации нефтепродуктов неблагоприятно отражаются на работе очистных сооружений, особенно фильтров с зернистой загрузкой, и даже могут вывести их из строя. Поэтому наиболее действенным мероприятием по достижению предельно допустимых концентраций (ПДК) нефтепродуктов в шахтных водах и предупреждению вредного влияния на работу фильтров, является ликвидация потерь эмульсий и масел в шахте и попадания их в шахтные воды.

Очистка шахтных вод от бактериальных примесей является завершающим этапом и производится на практике путем хлорирования с использованием жидкого хлора, хлорной извести и гипохлорида натрия или бактерицидного облучения. [9].

Обеззараживание воды бактерицидными лучами имеет ряд преимуществ перед хлорированием. Так, при его использовании природные вкусовые качества и химические свойства воды не изменяются, а бактерицидное действие во много раз быстрее, чем хлора. Благодаря этому воду можно сразу подавать потребителям. Бактерицидные лучи уничтожают не только вегетативные виды бактерий, но и спорообразующие. Эксплуатация установок для обеззараживания бактерицидными лучами проще, чем эксплуатация хлорного хозяйства. На некоторых шахтах этот способ уже применяется.

Наибольшим бактерицидным действием обладают лучи с длиной волны от 200 до 295 нм, излучаемые аргонно-ртутными или ртутно-кварцевыми лампами. Наиболее распространенными из всех ламп являются ртутно-кварцевые лампы высокого давления ПРК и аргонно-ртутные лампы низкого давления РКС-2,5.

Процесс отмирания бактерий подчиняется уравнению:

Р=Р0 е (-Е*t/к), (4.1)

где Р - число бактерий в единице объема, которые остались живыми после бактерицидного облучения;

Р0- начальное число бактерий в единице объема;

Е - интенсивность потока бактерицидных лучей;

t - продолжительность облучения;

к - коэффициент сопротивляемости бактерий.

При условиях: Р0=1000 шт; Е=125 (для лампы РКС - 2,5); t=116 с и к=2500 имеем:

Р=1000*е-5,8=3.

Таблица 4.2 - Характеристики бактерицидных ламп

| Тип | Потребляемая мощность, Вт | Бактерицидный поток лампы, Вт |

| Аргонно-ртутные: БУВ-15 БУВ-30 БУВ-30П БУВ-60П | 19 36 38 72 | 1,2 3,2 2,5 6,0 |

| Ртутно-кварцевые: ПРК-7 РКС-2,5 | 1000 2500 | 50 125 |

Из уравнения видно, что эффект обеззараживания воды зависит от произведения интенсивности бактерицидного облучения Е на продолжительность облучения t, то есть от количества затраченной бактерицидной энергии. Это означает, что один и тот же эффект может быть достигнут при малой интенсивности облучения, но большой продолжительности его и, наоборот, при большой интенсивности облучения и при малой продолжительности.

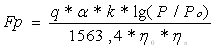

При проектировании бактерицидной установки рассчитывают по методике Соколова В.Ф. требуемую мощность потока бактерицидного облучения Fp, Вт:

где q - расход воды, м3/ч;

a - коэффициент поглощения, см;

k = 2500 - коэффициент сопротивляемости бактерий, мкВт. с/см2;

Р0 - коли-индекс воды до облучения;

Р£3 - коли-индекс воды после облучения;

h0 = 0,9 - коэффициент использования бактерицидного потока, учитывающий поглощение лучей в слое воды;

hn - коэффициент использования бактерицидного потока, учитывающий погруженность (не погруженность) ламп, который равен соответственно 0,9 и 0,75.

Fр= (50*24*2500*lg3/1000) /1563,4*0,9*0,9=2369 Вт.

Необходимое количество бактерицидных ламп:

n=Fp/Fл, (4.3)

где Fл - расчетный бактерицидный поток каждой лампы.

n=2369/125=18,95, принимаем 19 ламп.

Расход электроэнергии (Вт. ч/м2) на обеззараживание воды вычисляется:

S=N*n/q, (4.4)

где N - потребляемая мощность лампы, Вт;

S=2500*19/269,98=176 Вт. ч/м2

В зависимости от способа размещения бактерицидных ламп (в воздухе над поверхностью воды или в ее объеме) установки для обеззараживания воды ультрафиолетовым облучением делится на два типа: с не погруженными и погруженными источниками бактерицидного облучения. В зависимости от давления, под которыми работают лампы, различают напорные и безнапорные бактерицидные установки.

Опыт эксплуатации установок для обеззараживания воды бактерицидными лучами показывает, что этот метод обеспечивает надежную дезинфикацию воды, однако только при обработке осветленных и бесцветных вод. Расход электроэнергии на обеззараживание воды из подземных источников водоснабжения облучением не превышает 10-15 Вт. ч/м2, а из поверхностных источников (после осветления воды) до 30 Вт. ч/м2.

Недостатком метода является отсутствие оперативного контроля за эффектом обеззараживания. [9].

Накопление осадка в прудах-отстойниках и илонакопителях является простым, удобным в эксплуатации и дешевым методом его обработки, позволяющем избежать затрат на его обезвоживание. Однако эти сооружения занимают большие площади, а в паводковые периоды представляют потенциальную опасность как источник загрязнения водоемов. Они рассчитываются на длительный срок службы, составляющий не менее 10 лет. По истечении срока службы производится наращивание бортов сооружений для образования дополнительной емкости, или строятся новые сооружения, а территории, занимаемые старыми сооружениями, рекультивируются.

4.2 Выбор и обоснование схемы очистки шахтных вод шахты "Житомирская"

Шахтные воды шахты "Житомирская" ГХК "Октябрьуголь" относятся к слабосолоноватым, сульфатно-хлоридного класса. Имеют низкую минерализацию.

Слабосолоноватые воды могут использоваться в промышленном водоснабжении практически всех потребителей без снижения солесодержания.

Общие требования к технологии очистки и очистным сооружениям, которые сводятся к следующим:

технология очистки должна предусматривать 3 основных стадии: удаление взвешенных веществ (или осветление), обеззараживание воды, обработку (или складирование) осадка;

удаление взвешенных веществ должно производиться в одну или две ступени в зависимости от их концентрации в исходной шахтной воде;

технология очистки должна обеспечивать получение необходимого качества очистки воды при изменении количества и качества исходной шахтной воды по сезонам года, а также в результате вскрытия новых горизонтов и освоения новых участков шахтного поля;

качество очистки шахтных вод должно обеспечивать возможность широкого использования очищенной воды на производственные нужды предприятий и удовлетворять условиям сброса избыточного объема в водоемы;

очистные сооружения должны быть надежны в работе, экономичны, простыв строительстве и эксплуатации, по возможности компактны и не должны занимать больших площадей, пригодных для использования в народном хозяйстве;

технологические процессы очистки воды и обработки осадка должны максимально поддаваться механизации, дистанционному управлению и автоматизации;

совокупность технологических схем очистки должна охватывать весь диапазон изменения притоков, состава и технологических свойств шахтных вод.

На основании анализа результатов выполненных научных исследований, практического опыта применения различных технологических схем очистки шахтных вод и выявления соответствия этих схем перечисленным выше общим требованиям выбраны 6 наиболее современных и эффективных технологических схем. Для условий шахты "Житомирская" наиболее подходит технологическая схема с использованием прудов-отстойников и скорых фильтров на весь приток.

Технологическая схема с применением прудов-отстойников может эффективно использоваться для очистки шахтных вод, в которых взвешенные вещества обладают хорошими седиментационными свойствами, то есть кинетически неустойчивы и способны к коагуляции без введения химических реагентов. При этом содержание взвешенных веществ в исходной воде может быть различным и не оказывает существенного влияния на качество очистки.

Очистные сооружения по данной технологической схеме предназначены для очистки от взвешенных веществ и обеззараживания нейтральной шахтной воды с рН=6,5-8,5 с целью последующего ее использования на производственные нужды шахты и соседних с ней предприятий, а также для предотвращения загрязнения водоемов в результате сброса избыточного объема шахтных вод. Общая концентрация взвешенных веществ в исходной шахтной воде не ограничивается, содержание тонкодисперсных частиц гидравлической крупностью менее 0,05 мм/с не должно превышать 50 мг/л.

В данной технологической схеме шахтная вода по трубопроводу поступает в пруд-отстойник, отстаивается в нем и подается насосом на скорые открытые фильтры. Для повышения качества очистки шахтной воды перед поступлением на фильтры она может обрабатываться раствором флокулянта. Далее фильтрат попадает в бактерицидную установку, где обеззараживается путем облучения и направляется в резервуар очищенной воды.

4.2.1 Расчет основных сооружений технологической схемы

Пруд-отстойник предназначен для удаления взвешенных веществ их шахтных вод и промывной воды фильтров и для длительного хранения и складирования образующегося при этом осадка. Кроме того, он обеспечивает улучшение органолептических, бактериологических и других показателей свойств воды в результате естественного обогащения ее кислородом, частичного разложения органических веществ и других сложных физико-химических процессов самоочищения.

Располагаются отстойники преимущественно в балках, оврагах, на заболоченных участках и других неудобных для промышленного и сельскохозяйственного использования землях и имеют неправильную форму в плане. В некоторых случаях они размещаются на равнинных участках и ограничиваются насыпными дамбами, имеют правильную прямоугольную форму. Очистка прудов-отстойников от осадка обычно не производится в связи с большим объемом и высокой его влажностью, необходимостью иметь специальные сооружения большой емкостью (илонакопители) при гидравлическом способе удаления осадка или дополнительные площади для размещения осадка при механическом способе его удаления после подсушивания. При заполнении пруда-отстойника осадком до расчетного уровня производится наращивание его бортов (дамб) с целью создания дополнительной емкости или строительство нового пруда-отстойника. При благоприятных условиях пруды-отстойники могут рассчитываться с учетом периодической чистки их от осадка. В этом случае количество отстойников принимается не менее двух, из которых один находится в работе, а другой в очистке. Периодичность удаления осадка должна быть не более одного раза в два года.

Отстойник, имеющийся на шахте соответствует требования.

Скорые открытые фильтры предназначены для глубокой очистки от взвешенных веществ шахтных вод, прошедших предварительную очистку в пруде-отстойнике.

Для загрузки фильтров используется кварцевый песок, удовлетворяющий требованиям по химической стойкости и механической прочности (измельчаемость не более 4%, истираемость на более 0,5%).

Восстановление фильтрующей способности загрузки производится периодически восходящим потоком воды. Параметры промывки следующие.

Для обеспечения эффективной и стабильной работы фильтров, особенно при большом содержании тонкодисперсных примесей, в поступающей на них воде используются флокулянты. Раствор флокулянта вводится непосредственно перед фильтрами с тем, чтобы процесс коагуляции происходил в толще фильтрующей загрузки. Основные параметры работы скорых фильтров определяются на основании технологических исследований подлежащей очистке воды.

Скорые фильтры представляют собой резервуары прямоугольной формы, выполненные из железобетона, нижняя часть которых заполнена загрузкой, состоящей из фильтрующих слоев кварцевого песка и поддерживающего слоя гравия.

Фильтрация воды происходит в направлении сверху вниз под действием гидростатического напора. Высота слоя воды над поверхностью загрузки не должна быть менее 2 м.

Расчет скорых фильтров.

Полезная суточная производительность фильтра должна соответствовать суточному водопритоку, таким образом, полезная суточная производительность фильтра Q =1002,84 м3/сут.

Принятый тип фильтра - скорые однослойные песчаные, плотность зерен загрузки составляет rз =2,5 т/ м3, минимальный диаметр зерен dmin=0,5 мм, максимальный диаметр зерен dmax=1,2 мм, эквивалентный диаметр зерен dэ=0,8 мм, коэффициент неоднородности кн=1,9, высота фильтрующего слоя Lф=0,8 м.

Скорость фильтрования при нормальном режиме принимаем равным

vн=5,0 м/ч.

Допустимая скорость фильтрования при форсированном режиме:

vф=6,0 м/ч.

По п.6.97 [11] принимаем 2 промывки в сутки, т.е. nпр=2.

По табл.23 [11] принимаем следующие параметры промывки:

интенсивность промывки - w=14 л/ (с*м2);

относительное расширение загрузки - Е=45%;

По п.6.110,6.114 [11] принимаем продолжительность промывки: tпр=10 мин.

Удельный расход промывной воды на один фильтр рассчитывается по формуле:

q=0,06*tпр*w (4.5), q=0,06*10*14=8,4 м3/м2.

По п.6.98 [11] принимаем время простоя фильтра в связи с промывкой:

tпр=0,33 часа.

По формуле 18 [11] рассчитываем общую площадь всех фильтров, F:

F=Q/ (24*vн-nпр*q-nпр*tпр*vн) (4.6)

F=1002,84/ (24*5,0-2*8,4-2*0,33*5,0) =10,04 м2.

Ориентировочное количество фильтров определяем по формуле:

N0=0,5*![]() (4.7)

(4.7)

N0=0,5*![]()

![]() =1,6, принимаем 2 шт.

=1,6, принимаем 2 шт.

Ориентировочная площадь одного фильтра определяется по формуле:

F1=F/N0, (4.8)

F1=10,04/2=5,02 м2.

Принимаем стандартную площадь фильтрования типового фильтра Fст - ближайшее значение к F1, Fст=6,7 м2. Принятые размеров фильтра:

а=3 м;

в=2,5 м.

Принятое количество фильтров рассчитывается по формуле:

N=F/Fст, (4.9)

N=10,04/6,7=1,5, принимаем 2 шт.

По п.6.95 [11] принимаем, что в ремонте будет резервный фильтр.

Действительная скорость фильтрования в форсированном режиме определяется по формуле:

vф=vн*N/ (N-Nр), (4.10)

vф=5,0*2/2=5 м/ч.

По таблице 22 [11] определяем состав и высоту поддерживающих слоев: Lп=0,7 м,

крупность: 40-20 мм - толщина: 0,35 м

20-10 мм 0,15 м

10-5 мм 0,1 м

5-2 мм 0,1 м

Итого всего: - 0,7 м

Расчет распределительной системы фильтра.

Выбираем тип распределительной системы с дырчатыми трубами.

Расход воды при промывке одного фильтра определяется по формуле:

Qпр.1=Fст*w/1000, (4.11)

Qпр.1=6,7*14/1000=0,094 м3/с.

По п.6.106 [11] принимаем скорость движения воды в коллекторе:

vк=1,2 м/с.

Площадь сечения коллектора:

fк=Qпр.1. /vк, (4.12), fк=0,094/1,2=0,075 м2.

Диаметр водораспределительного коллектора:

Dк=![]() p,

p,

Dк=![]() =0,309 м, принимаем Dк=300 мм.

=0,309 м, принимаем Dк=300 мм.

По п.6.105 [11] принимаем расстояние между боковыми ответвлениями:

S=0,35 м.

Количество боковых ответвлений:

nбо=2* (b/S-1), (4.13)

nбо=2 (2,5/0,35-1) =12 боковых ответвлений.

Расход промывной воды на одно ответвление:

Qбо=Qпр1/nбо, (4.13)

Qбо=0,094/12=7,5*10-3

Диаметр бокового ответвления:

Dбо=![]() ,

,

Dбо=![]() =0,069 м, принимаем 75 мм.

=0,069 м, принимаем 75 мм.

Отверстия располагаются в 2 ряда в шахматном прядке под углом 45° к низу от вертикали, и по п.6.105 [11] принимаем диаметр отверстий d0=12 мм.

Площадь одного отверстия рассчитывается по формуле:

f0=p*d02/4, (4.14)

f0=3,14*122/4=113 мм2.

По п.6.106 [11] коэффициент перфорации изменяется в пределах от 0,0025 до 0,005, принимаем коэффициент перфорации Кп=0,0025.

Суммарная площадь отверстий определяется по формуле:

åf0=Кп*Fст,

åf0=0,0025*6,7=0,017 м2.

Общее количество отверстий:

N0=åf0/f0*10-6,N0=0,017/113*10-3=150 шт.

Количество отверстий на одном ответвлении рассчитывается по формуле:

n0=N0/nбо, (4.15)

n0=150/12=12,5, принимаем 13 отверстий.

Шаг отверстий должен находиться в пределах от 0,15 до 0, 20, шаг отверстий рассчитывается по формуле:

е=b/ (n0+1), (4.16)

е=2,5/ (13+1) =0,178 м, что соответствует п.6.105 [1].

По п.6.109. [11] предусматриваем стояки воздушники с установкой на них запорной арматуры или автоматического устройства для выпуска воздуха в качестве устройства для удаления воды из распределительной системы.

Скорые фильтры оборудованы устройством для сбора и отвода воды - желоба.

Расстояние между осями желобов по п.6.111 [11] должно быть не более 2,2 м, поэтому принимаем расстояние между осями желобов равное 1,0 м.

Для отвода промывной воды принимаем количество желобов равное:

nж=а/Сж, (4.17)

nж=3/1,0=3 желоба.

Через один желоб расходуется воды:

qж=Qпр.1/nж, (4.18)

qж=0,094/3=0,031 м3/с.

По формуле (23) [11] рассчитываем ширину желоба:

Вж=2*![]() , (4.19)

, (4.19)

Вж=2*![]() =0,33 м.

=0,33 м.

Высота желоба равна:

hж=0,6*Вж, (4.20)

hж=0,6*0,33=0,2 м.

Высота кромки желоба над поверхностью фильтрующей загрузки рассчитывается по формуле (25) [11]:

Нкр=Lф*Е/100 +0,3, (4.21)

Нкр=0,8*45/100 +0,3=0,66 м.

Ширина бокового канала равна 0,3 м.

Расстояние от дна желоба до дна сборного канала рассчитывается по формуле (24) [11]:

Нк=1,73*![]() , (4.22), Нк=1,73*

, (4.22), Нк=1,73*![]() =0,4 м.

=0,4 м.

Скорость течения промывной воды в конце сборного канала определяется по формуле:

Vк=Qпр.1/ (Нк-0,2) *Вк, (4.23), Vк=0,094/ (0,4-0,2) *0,3=1,57 м/с.

Принятая система промывки фильтров - от насосов, поэтому при промывке происходят потери напора, рассчитаем потери напора при промывке фильтров от насосов.

Суммарная площадь отверстий на одно боковое ответвление рассчитывается по формуле:

åfo1=åf0/n0, (4.24), åf01=0,017/12=0,00142 м2.

Коэффициент перфорации бокового ответвления рассчитывается по формуле:

kбо=4*åf01/p*Dбо2, (4.25), kбо=4*0,00142/3,14*0,0752=0,32.

Коэффициент местного сопротивления бокового ответвления определяется по формуле:

xбо=2,2/kбо2+1,xбо=2.2/0,322+1=23.

Суммарная площадь сечений всех боковых ответвлений определяется по формуле:

åfбо=p*Dбо2*nбо/4, (4.26), åfбо=3,14*0,0752*12/4=0,05 м2.

Коэффициент перфорации коллектора:

kк=4*åfбо/p*Dк2. (4.27)

kк=4*0,05/3,14*0,32=0,7.

Коэффициент гидравлического сопротивления коллектора определяется по формуле:

xк=2,2/kк2+1, (4.28)

xк=2,2/0,72+1=5,5.

Потери напора в распределительных трубах определяется по формуле (22) [11]:

hр=xк*vк2/2g+xбо*vбо2/2g+vк2/2g, (4.29)

hр=5,5*1,22/2*9,81+23*22/2*9,81+1,22/2*9,81=5,25 м.

Потери напора в фильтрующем слое при промывке определяется по формуле:

Нф=1,5*Lф, (4.30), Нф=1,5*0,8=1,2 м.

Потери напора в гравийных поддерживающих слоях:

hп. с. =0,022*Ln*w, (4.31)

hп. с. =0,022*0,7*14=0,215 м, принимаем 0,22 м.

Сумма потерь напора в загрузке определяется по формуле:

Нз=Нф+hn, (4.32)

Нз=1,2+0,22=1,42 м.

Длину подводящего трубопровода принимаем равной l=50 м.

Скорость движения воды в подводящем трубопроводе принимаем по таблице Шевелева для пропуска Qпр.1 =0,094 м3/с, она равна 1,77 м/с.

По таблице Шевелева принимаем диаметр проводящего трубопровода для пропуска Qпр.1=0,094, диаметр равен 250 мм.

Гидравлический уклон подводящего трубопровода принимаем по таблице Шевелева для пропуска Qпр.1=0,094 м3/с, он равен i=19,3/1000=0,019.

Потери воды в трубопроводе, подающем промывную воду к общему коллектору распределительной системы определяется по формуле:

hп. т. =2*i*l, (4.33)

hп. т. =2*0,019*50=1,93.

Коэффициент 2 учитывает потери напора на местных сопротивлениях.

Полная величина потерь при промывке фильтра определяется по формуле:

Нпр=Нз+hр+hп. т., (4.34)

Нпр=1,42+5,25+1,93=8,6 м.

Следующим действием выбирается тип промывного насоса. Необходимый напор насоса определяется как Нн=Нпр+7=15,6 м.

Необходимая производительность насоса рассчитывается по формуле:

Qн=3600*Qпр.1, (4.35), Qн=3600*0,094=338,4 м3/ч.

Количество рабочих агрегатов принимаем равным Nраб=1 шт.

Количество резервных агрегатов принимаем также равным Nрез=1 шт.

Общее количество насосных агрегатов составляет:

N=Nраб+Nрез, (4.36)

N=1+1=2 шт.

Выбираем насос типа Д-500-36.

Реагентное хозяйство включает растворный бак коагулянта с механической мешалкой для приготовления концентрированного раствора (0,5 - 1% по активному продукту), расходные баки рабочего раствора коагулянта (0,1 - 0,5%), насос для перекачки раствора коагулянта из растворного бака в расходные баки, дозирующее устройство и расходный склад коагулянта. Число устройств и их размеры определяются расчетом, исходя из максимального притока шахтных вод, принятой дозы и концентрации раствора коагулянта. Количество расходных баков должно быть не менее двух, за исключением случаев, когда рабочий раствор коагулянта готовится непосредственно в растворном баке.

В качестве дозирующих устройств используются поплавковые дозаторы или насосы-дозаторы, количество их должно быть не менее двух, их которых один является резервным. Допускаемая точность дозировки ±5%. Ёмкость расходного склада рассчитывается из условия хранения 15-30 суточного расхода коагулянта в период максимальной его потребности.

Расчет реагентного хозяйства.

Принятый тип реагента -сернокислый алюминий (Al2 (SO4) 3).

Доза реагента принимается равной D=6 г/м3.

Содержание активного продукта в реагенте равна А=40%.

Концентрация раствора реагента равна С=0,1%, при этом должно соблюдаться условие, что концентрация раствора реагента должна быть в пределах от 0,1 до 0,25%.

Плотность раствора реагента такая же как и у воды, т.е. r=1000 кг/м3. Суточный расход технического продукта рассчитывается по формуле:

G=D*Q/10A, (4.37)

G=6*1002,84/10*40=15,04 кг.

Запас реагента допускается сроком на 30-90 суток, поэтому срок запаса реагента принимаем Т=90 сут.

Плотность технического продукта - р=1400 кг/м3.

Высота складирования принимается равной Н=0,5 м. При этом площадь склада рассчитывается по формуле:

F=G*T/р*Н, (4.48), F=15,04*90/1400*0,5=1,93 м2.

Реагент заготавливается на период от 12 до 36 часов, принимаем период времени, на которое заготавливается реагент t=24 часа.

Емкость растворно-расходных баков реагента определяется по формуле:

W=D*Q*t/10*С*r, (4.49), W=6*41,78*24/10*0,1*1000=6,0 м3.

Количество баков принимаем равным N=2 шт.

Емкость одного бака рассчитывается по формуле:

W1=W/N, (4.50)

W1=6,0/2=3 м3.

Баки бывают обычно кубической формы, его размеры:

a х b x h=1,5х1,5х1,3 м.

Для приготовления раствора реагента необходимо перемешивать воду с концентрированным раствором реагента, для перемешивания используется сжатый воздух, интенсивность подачи сжатого воздуха для раствора по п.6.23 [11] принимается в пределах от 8 до 10л/с. м2. Принимаем интенсивность подачи сжатого воздуха w=10 л/с. м2.

Расход сжатого воздуха для перемешивания раствора определяется по формуле:

W=60wаb, (4.51)

W=60*10*1,5*1,5=1350 л/мин.

Расход раствора реагентаопределяется по формуле:

q=100*D*Q/С*r, (4.52)

q=100*6*41,78/0,1*1000=250,68 л/час.

По данным, полученным выше, принимаем тип дозатора - НД-100/40.

Резервуар очищенной воды предназначен для очищенной от взвешенных веществ шахтной воды и для создания запасов воды на собственные нужды очистных сооружений и производственные нужды предприятий. Ёмкость его определяется из расчета запаса воды на одну промывку всех фильтров и 2-часового запаса воды на производственные нужды предприятия.

Представляет собой заглубленную железобетонную емкость, оснащенную системой подачи воды и переливным трубопроводом для сброса избыточного объема воды в водоемы.

Насосная станция оборудована следующими основными группами насосов:

для подачи осветленной шахтной воды из пруда-отстойника на скорые фильтры;

для промывки фильтров;

для подачи очищенной воды на нужды очистных сооружений;

для подачи очищенной воды потребителям;

для подачи загрязненной промывной воды фильтров в пруд-отстойник;

для подачи концентрированного раствора флокулянта из растворного бака в расходный.

Каждая группа должна иметь не менее 2 насосов, из которых один является резервным.

4.2.2 Потребители очищенной шахтной воды

В основном шахтную воду на производстве используют на технологические нужды, на нужды вспомогательного производства, на хозяйственно-бытовые и питьевые нужды.

Технологические нужды включают в себя следующие направления водопотребления: пылеподавление и противопожарная защита.

В расчетах норм потребления воды на пылеподавление учитывается ее расход: на орошение в процессе выемки угля, при проходке подготовительных выработок, при транспортировке горной массы на пунктах пересыпа и перегрузки, для нагнетания воды в пласт, на устройство водяных завес, а также на осуществление целого ряда вспомогательных производственных операций с использованием воды в незначительных количествах.

Водопотребление при пылеподавлении организовано по прямоточной системе. Значения нормативов, а также объемные показатели, определяющие расчетную величину водопотребления по каждому процессу, представлены в таблице 4.3

Таблица 4.3 - Нормативы и объемные показатели, определяющие величину водопотребления, на пылеподавление шахт

| Потребляющие процессы | Ед. изм. | Нор-матив | Объемный показатель |

| 1 | 2 | 3 | 4 |

| 1. Нагнетание воды в пласт 2. Орошение при выемке угля из очистных забоев (включает орошение при работе механизмами и ручной навалке угля) 3. Устройство водяных завес при выемке угля (проходке выработок) взрыванием: одинарных двойных 4. Устройство водяных завес при выемке угля (проходке выработок) взрыванием: одинарных двойных 5. Орошение при ведении подготовительных работ (включает орошение взорванной массы при погрузке и орошение при работе проходческих комбайнов) 6. Орошение при конвейерной транспортировке угля (перегрузка с конвейера на конвейер) 7. Орошение на погрузочных пунктах 8. Орошение при перегрузке угля и породы с конвейера в вагонетки или из вагонеток в скип 9. Пылеподавление на поверхностном комплексе на пунктах пересыпа | л/т л/т л/мин л/мин л/мин л/мин м3/м л/т л/т л/т л/т | 25 30 30 60 30 60 0,6 10 10 15 8 | V1 - объем добычи с нагнетанием воды в пласт, тыс. т. V2 - объем добычи угля из очистных забоев, тыс. т. V3 - годовой фонд времени работы завес, тыс. мин. V4 - годовой фонд времени работы завес, тыс. мин. V5 - объем проведения выработок, тыс. м. V6 - объем пересыпаемой с конвейера на конвейер массы угля, т. V7-объем угля, поступающего на транспортировку, т. V8-объем угля и породы, выдаваемой на поверхность, тыс. т. V9 - объем угля, орошаемого на поверхности в пунктах пересыпа. |

Потребность в воде для неучтенных процессов (противопожарные водяные заслоны, водяная забойка и водораспылительные завесы при взрывании, промывка шпуров при бурении бурильными молотками, обмывка выработок перед взрыванием, ежедневная обмывка и орошение в подготовительных выработках, проверка трубопроводов и др.) принимается дополнительно в размере 15% от расчетной потребности на пылеподавление.

Согласно действующим санитарным нормам и правилам по содержанию угольной и сланцевой промышленности для целей орошения должна использоваться вода питьевого качества. В то же время, по согласованию с санитарными органами наряду с питьевой водой может быть использована очищенная и обеззараженная шахтная вода [15].

В расчетах норм потребности в воде на производство теплоэнергии в котельных учитывается ее расход на выпуск теплоэнергии, продувку котла, на водоподготовку и другие собственные нужды котельной.

Водоснабжение основного процесса (выработки теплоэнергии) организованно по оборотной системе с возвратом конденсата, вспомогательных процессов - по прямоточной системе. Расчет норм потребности в воде на нужды котельной производится при учете того, что на нужды котельной рекомендуется применять воду, очищенную до требований санитарных органов, на нужды гидрозолоудаления - техническую и шахтных водоотливов.

При расчетах следует учитывать, что используется оборотная вода в размере 1,32 м3/гкал и свежая вода на восполнение потерь в сети (при возврате конденсата в размере 80%) - 0,35 м3/гкал.

В расчете норм потребности в воде для прочих неучтенных потребителей учитывается ее расход на: геологоразведочные работы, тушение породных отвалов, на капитальное строительство, капитальный и текущий ремонт зданий и сооружений шахт, технологические нужды механических цехов, противопожарные мероприятия (пополнение противопожарных резервуаров, полив лесных складов в летнее время), на биологическую рекультивацию земель, мойку полов конторских и производственных помещений, собственные нужды водопровода и др.

Потребность в воде, при расчете норм для прочих потребителей, в соответствии с практикой проектирования водоснабжения, учитывается совместно с расходом воды на плановые потери и утечки в сетях водоснабжения и принимается в размере 15% от суммарного расхода по учтенным процессам водопотребления.

При расчете норм потребления воды для хозяйственно - бытовых нужд работающих на производстве учитывается ее расход на хозяйственно-питьевые нужды и на приготовление напитков, мытье фляг, душевых, обуви, стирку спецодежды (при наличии собственной прачечной), на полив территории и приготовление пищи в столовых и буфетах, размещенных на территории предприятия.

Водоснабжение процессов организовано по прямоточной системе. Значение нормативов для расчета норм и рекомендуемые объемные показатели, определяющие величину водопотребления по процессам представлены в таблице 4.4

Таблица 4.4 - Нормативы и объемные показатели, определяющие водопотребление на хозяйственно-бытовые нужды работающих на предприятии

| Направление расходования | Ед. имз. | Нор-матив | Объемный показатель |

| 1 | 2 | 3 | 4 |

| 1. Хозяйственно-питьевые нужды: трудящихся, работающих непосредственно в шахтах другие категории трудящихся 2. Приготовление пищи в столовых и буфетах 3. Поливка зеленых насаждений, газонов и цветников на территории предприятия | л/чел. - см. л/блюдо л/м2 на 1 поливку | 15 25 12 5,0 | V1,2-среднегодовое количество чел. - смен контингента, пользующегося соответствующими услугами. V3-количество блюд, приготовляемых за год. V4 - расчетная годовая площадь поливки. |

Учитывая приведенные выше нормативы, составлен расчет водопотребления шахты ”Житомирская". Количество водопотребления в м3/год по процессам составляет: на пылеподавление всего необходимо 70,2 тыс. м3/год, на нужды вспомогательного производства всего 29,7 тыс. м3/год, на хозяйственно-питьевые нужды всего используется 200,8 тыс. м3/год питьевой воды.

Всего по шахте используется 300 тыс. м3/год питьевой воды.

Применение данной установки позволит сократить расходы на покупку 300 тыс. м3/год питьевой воды путем замены ее очищенной шахтной водой. Дополнительный экономический эффект достигается путем уменьшения убытков от выброса в природу высокомутных шахтных вод. Экономическая эффективность применения данной установки рассчитывается в экономической части проекта.

4.2.3 Автоматизация

Современные системы водоснабжения городов и прилегающих предприятий состоит из ряда сложных производственных объектов. К ним относятся водоприемные сооружения, станции очистки воды, сети водоснабжения, насосные станции. В этих объектах осуществляются различные механические, гидравлические, физико-химические процессы. Оперативный контроль за протеканием этих процессов затруднен их сложностью и произвольными внешними воздействиями. Наряду к указанным системам водоснабжения предъявляются требования экономичности как их сооружений, таки последующей их эксплуатации.

Приведенные особенности работы систем водоснабжения и канализации оказывают, что для оптимального управления ими недостаточно наличие квалифицированного эксплуатационного персонала. Поэтому необходимо использование современных средств автоматизации контроля и управления.

Автоматизация процесса фильтрования воды является одним из важнейших вопросов автоматизации водопроводных очистных станций.

Автоматизация фильтров позволяет достичь безаварийной работы, увеличить на 8-10% производительность фильтров и улучшить качество фильтруемой воды, снизить расход промывной воды и электроэнергии. На фильтрующих установках осуществляется автоматическое регулирование и автоматическая промывка фильтров.

Часто бывает необходимо наряду с поддержанием постоянной скорости фильтрации изменить ее в заданных пределах в зависимости от поступления воды на очистные сооружения или при отключении части фильтров для промывки и ремонта.

Для этой цели в данном проекте разработана схема автоматического регулирования работы станции (рисунок 4.2).

В канале, подающем воду на фильтры, устанавливается уровнемер с электрическими датчиками и регулятор открытия фильтратной задвижки.

Датчики уровнемера служат задатчиком для регуляторов скорости фильтрования всех фильтров. При нарушении равновесия между подачей воды от насосов первого подъема и отводом отфильтрованной воды, например при отключении одного фильтра на промывку, уровень воды в канале начинает увеличиваться. При этом датчик уровнемера задает новую увеличенную скорость фильтрования всем остальным фильтрам.

По истечении некоторого времени нарушенное равновесие восстановится на новом уровне воды в канале. Таким образом автоматически устанавливается скорость фильтрования, соответствующая числу работающих фильтров и притоку воды от насосов первого подъема.

Электрическая схема регулирования представлена на рисунке 4.3 Для измерения скорости фильтрования принят расходомер с ДМ-6 и вторичным прибором ЭПВ-2, имеющий реостатный задатчик со стопроцентной зоной пропорциональности. Уровень воды в канале измеряется таким же количеством приборов с двадцати процентной зоной пропорциональности. В качестве регуляторов приняты ЭГ-III-59. Цепи питания регуляторов и управление задвижками на электрической схеме не показаны. Реостатные задатчики вторичных приборов питаются от сети переменного ток, через трансформатор и добавочное сопротивление СД.

Пределы допустимого изменения уровня в канале устанавливается задатчиком измерения уровня ИУ. Максимально допустимая скорость фильтрации устанавливается реостатом R1, при верхнем уровне воды в канале, минимальная - реостатом R2 при нижнем уровне воды.

Может возникнуть необходимость создания для отдельных фильтров пониженной и повышенной скорости фильтрования. Для этой цели в схеме предусмотрены переключатели ПУ1 и ПУ2.

При переводе переключателя ПУ какого-то фильтра в положение местного управления, регулятор этого фильтра переместится с автоматического задатчика на реостат задатчика УСФ.

Тогда скорость фильтрования этого фильтра будет задаваться передвижением направляющей стрелки по шкале УСФ. В схеме предусмотрена аварийная сигнализация, когда скорость фильтрования или уровень в канале выходит за установленные пределы. На рисунке 1 показаны только два фильтра, другие фильтры присоединяются аналогично.

Таким образом, автоматизация регулирования режима работы фильтров обеспечивает оптимальный технологический режим работы фильтров без дополнительных затрат.

Достоинствами технологической схемы:

может применятся в широком диапазоне притоков шахтных вод;

обеспечивает высокое качество очищенной шахтной воды независимо от начальной концентрации взвешенных веществ, что позволяет широко использовать ее на технологические нужды предприятий;

для достижения высокого качества очистки достаточно применения одного реагента, что упрощает реагентное хозяйство;

обеззараживание и складирование осадка совмещаются в одном сооружении с осветлением исходной шахтной воды и не требуют больших эксплуатационных затрат;

очистные сооружения просты в строительстве и эксплуатации, характеризуются наиболее низкими удельными капитальными затратами.

5. Экономическая часть

Проблема минимизации экологического ущерба в условиях промышленного производства может, в принципе, решаться в двух направлениях за счет:

повышения эффективности существующих методов очистки промышленных выбросов в окружающую среду;

внедрение новых альтернативных технологий (экологически чистых, безотходных).

На практике прослеживается в последнее время тенденция сочетаний этих направлений едином комплексном подходе к решению экологических проблем. Вопросы сокращения опасных выбросов в окружающую среду реализуется на всех стадиях производства - от подготовки сырья, выпуска полупродуктов и до конечных этапов технологического процесса, вплоть до ликвидации (обезвреживания и утилизации отходов).

При этом упор делается на поиск альтернативных технологий, не загрязняющих окружающую среду, а также централизацию процессов очистки водной среды.

Методы. применяемые в промышленном производстве в целях обеспечения экологической безопасности, отличается большим разнообразием по эффективности, надежности, экономичности и другим показателям. При выборе оптимального варианта для конкретного производства (технологического процесса) руководствуются, как правило, следующими критериями:

эффективность очистки загрязнителей, характерных для данного вида производства;

токсичность (ядовитость загрязнителей, характерных для данного вида производства);

область рационального применения каждого метода (или группы методов, их возможное сочетание;

экономические показатели.

Экологическая политика может способствовать оптимизации управления ресурсами, создания общественного доверия и развитию рыночных возможностей.

Многие новые чистые и низкоотходные технологии не только снижают загрязнения, но и экономят расход сырых материалов и энергии до такой степени, что снижение издержек может более чем возместить исходные, более высокие, инвестиционные затраты и таким образом снизить себестоимость единицы продукции.

Широкие возможности скрыты в использовании генетической инженерии и биотехнологии для сельского хозяйства, для пищевой промышленности, химии, очистки окружающей среды и получение новых материалов и энергетических источников.

Соединение передового технологического общества с сильной творческой и приспособленной производственной базой может принести большой личный выбор и должно, в конечном счете, гарантировать лучшее здоровье и улучшенное качество жизни.

Конфликт между защитой окружающей среды и экономической международной конкурентоспособностью происходит от узкого рассмотрения источников благосостояния. Строгие экологические требования могут стимулировать улучшения и нововведения. Страны, которые имеют наиболее суровые требования, обычно лидируют в экспортировании продуктов и технологий.

Влияние технологического решения на окружающую среду проявляется по девяти направлениям:

использование сырья и энергии;

выбросы в атмосферу и воду;

отчуждение земли;

шумовое, тепловое и радиационное воздействия;

связывание ресурсов в оборудовании.

При оценке простых решений достаточно решить изменения по отдельным направлениям, а для сложных и комплексных необходим анализ по всем отмеченным направлениям.

Для технических и хозяйственно-бытовых нужд шахта использует воду питьевого качества. В связи с этим экономический эффект использования технологии очистки шахтных вод определяется исходя из возможности замены определенного количества питьевой воды очищенной шахтной водой.