Навигация

ОРГАНИЗАЦИЯ МНОГОСТАНОЧНОГО ОБСЛУЖИВАНИЯ ОБОРУДОВАНИЯ

2.4 ОРГАНИЗАЦИЯ МНОГОСТАНОЧНОГО ОБСЛУЖИВАНИЯ ОБОРУДОВАНИЯ

Многостаночное обслуживание оборудования применяется в следующих случаях:

1) на прямоточных поточных линиях с ручным управлением оборудования;

2) при обслуживании полуавтоматического оборудования;

3) при обслуживании оборудования, работающего в автоматическом режиме.

В первых двух случаях многостаночное обслуживание называется циклическим; в третьем – нециклическим (стохастическим).

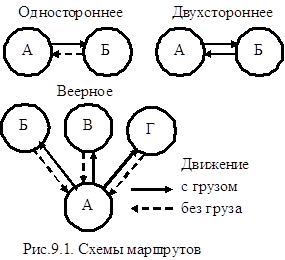

Циклическое многостаночное обслуживание характерно тем, что рабочий по одному и тому же маршруту обходит оборудование, осуществляя одни и те же ручные манипуляции, связанные с обслуживанием каждой единицы оборудования (рис. 2.6). Примером такого обслуживания является работа на рабочего на токарных полуавтоматах.

Нециклическое многостаночное обслуживание имеет ту особенность, что рабочий обслуживает оборудование по мере необходимости в случайные моменты времени. Поэтому не существует стабильного маршрута обхода оборудования (рис. 2.7).

Примером стохастического обслуживания является обслуживание ткацких станков – рабочий связывает оборвавшуюся нить на том станке, где это произошло. Заранее предвидеть это событие невозможно.

Норма многостаночного обслуживания – это число станков одновременно обслуживаемых рабочим-многостаночником. Норма многостаночного обслуживания N может быть установлена как для циклических, так и для нециклических процессов. В общем случае для рабочего места рабочего-многостаночника справедливо следующее равенство:

Методика расчета нормы обслуживания оборудования в случае циклических процессов. Цикл многостаночного обслуживания Тмц – это период времени в течение которого проводится комплекс работ по всей группе обслуживаемых станков. На каждом станке рабочий осуществляет работы и действия определенной продолжительности: вспомогательную работу, неперекрываемую работой станка (tвн); активное наблюдение за работой запущенного станка (tан); вспомогательную работу, перекрываемую работой станка (tвп); переход к следующему станку (tпер) (рис. 2.8).

Вспомогательное работа, неперекрываемая работой станка, т.е. выполняемая на холостом ходе оборудования или во время его полной остановки, – это операции, связанные со съемом обработанной детали, установкой новой заготовки и запуском станка в автоматический режим обработки заготовки. Вспомогательная работа, перекрываемая работой станка, т.е. выполняемая в процессе работы оборудования в автоматическом режиме, включает операции по контролю качества предварительно изготовленной детали.

Tз = tвн + tан + tвп + tпер.

Свободное машинное время, в течение которого не требуется присутствие рабочего у данного станка, должно использоваться этим рабочим для запуска следующего станка-полуавтомата. Свободное машинное время

Tс = tо – tан – tвп – tпер,

где tо – время работы станка в автоматическом режиме обработки заготовки после его запуска рабочим. Предварительная норма обслуживания оборудования рабочим-многостаночником рассчитывается по формуле

N1 = Tс / Tз + 1.

Величина N1 может быть числом дробным. Если это так, то необходимо дробное число округлить до целого N, которое и будет принятой нормой обслуживания оборудования, т.е. тем количеством станков, которое будет предложено рабочему для обслуживания.

П р и м е р . Время занятости рабочего на одном станке 2 мин. Свободное машинное время работы станка 2 мин. Определить норму обслуживания станков и построить график многостаночного обслуживания.

Р е ш е н и е . Предварительная норма обслуживания станков

N1 = Tс / Tз + 1 = 2 / 2 + 1 = 2 станка.

Поскольку получено целое число, то принятая норма обслуживания также будет равна N1 = N = 2 станкам. На рис. 2.9 показан цикл многостаночного обслуживания Тмц.

После обслуживания станка 1 в течение времени T з рабочий переходит к станку 2 и начинает его обслуживать, а в это время станок 1 работает в автоматическом режиме в течение времени T с. После запуска станка 2 рабочий возвращается к станку 1, который к этому времени останавливается и цикл многостаночного обслуживания Тмц повторяется. Очевидно, что в течение цикла многостаночного обслуживания не будет наблюдаться ни простоев оборудования, ни простоев рабочего только в том случае, когда значения Tс и T з равны или кратны друг другу, другими словами когда N1 - целое число.

Рассмотрим более подробно три возможных случая:

а) N 1 = N - целое число;

б) N 1 - дробное число и принимается N > N1;

в) N 1 - дробное число и принимается N < N1.

а) Если N 1 - целое число, то при обслуживании оборудования не возникает простоев в работе многостаночника и станков, которыми он управляет. Следовательно, в этом случае на рабочем месте многостаночника в состоянии работы будет находиться максимальное количество станков, поскольку количество станков, ожидающих обслуживание L = 0. Как уже указывалось, для рабочего места рабочего-многостаночника соблюдается следующее равенство: N = D + H + L, следовательно, N = D + 1. Коэффициент занятости рабочего в течение цикла многостаночного обслуживания рассчитывается по формуле: Kзц = N / N 1. Очевидно, что в рассматриваемом случае всегда Kзц = 1 и потребуется еще один рабочий (подменный), который временно заменяя основного многостаночника, позволит иметь ему паузы на отдых и личные надобности в течение рабочей смены.

б) N 1 - дробное число и принимается N > N1. Этот случай аналогичен предыдущему, с той лишь разницей, что станки на рабочем месте многостаночника начинают в течение некоторого времени простаивать в ожидании обслуживания, т.е. L <> 0, поскольку рабочему дается на обслуживание большее количество станков, чем предусмотрено предварительной нормой обслуживания N 1. Максимальное количество действующих станков Dmax не увеличится, а коэффициент занятости рабочего по-прежнему будет равен 1 (K зц = 1).

Пример. Время занятости рабочего на одном станке 2 мин. Свободное машинное время работы станка 1 мин. Определить норму обслуживания станков и построить график многостаночного обслуживания.

Решение. Предварительная норма обслуживания станков:

N 1 = Tс / T з + 1 = 1 / 2 + 1 = 1,5 станка.

Получено дробное число; принимаем N = 2 станкам, т.е. N > N 1. На рис. 2.10 показан цикл многостаночного обслуживания Тмц .

Из рисунка видно, что после запуска второго станка рабочий возвращается к первому, который к Этому моменту уже простаивает в течение 1 мин. Очевидно, что N = D + H + L = 0,5 + 1,0 + 0,5 = 2 станкам, если оценивать среднее количество станков, находящихся в том или ином состоянии, пропорционально времени этого состояния. Например, в течение цикла Тмц = 4 мин суммарное время простоя двух станков равно 2 мин, следовательно среднее число станков, простаивающих в ожидании обслуживания, L = 2 / 4 = 0,5 станка.

Среднее число действующих станков Dmax = Tс / T з = 1 / 2 = 0,5 станка, или, что то же, ($T с) / Тмц = 2 / 4 = 0,5 станка. Среднее число станков, находящихся в состоянии обслуживания рабочим H = ($T з) / Тмц = 4 / 4 = 1,0 станок. По этой же формуле можно рассчитать и коэффициент занятости рабочего в течение цикла многостаночного обслуживания: Kзц = ($T з) / Тмц = 4 / 4 = 1, или Kзц = = N / N 1 = 2 / 1,5 = 1,33. Хотя Kзц > 1, его принимают в этом случае равным 1 и необходимо предусмотреть подменного рабочего.

в) N 1 - дробное число и принимается N < N1. В этом случае число действующих станков на рабочем месте многостаночника будет меньше максимально возможного, и коэффициент занятости рабочего будет меньше единицы и подменный рабочий может не потребоваться, как это было в случаях а) и б). Это несомненное преимущество случая в). Число действующих станков корректируют с учетом понижения предварительной нормы обслуживания оборудования: D = Dm ах (N / N 1) = (T с / Tз) (N / N 1). На рис. 2.11 показан цикл многостаночного обслуживания для рассматриваемого случая.

После окончания обслуживания станка 2 рабочий возвращается к станку 1, который еще продолжает работать в автоматическом режиме в течение некоторого времени, которое обозначено на рисунке как время простоя рабочего.

П р и м е р . Время занятости рабочего на одном станке 2 мин. Свободное машинное время работы станка 3 мин. Определить норму обслуживания станков и построить график многостаночного обслуживания.

Р е ш е н и е . Предварительная норма обслуживания станков

N1 = Tс / Tз + 1 = 3 / 2 + 1 = 2,5 станка.

Получено дробное число; принимаем N = 2 станкам, т.е. N < N1. Число действующих станков на рабочем месте многостаночника будет меньше максимально возможного значения ( D mах = 1,5):

D = Dmах (N / N1) = (Tс / T з) (N / N1) = 1,5 (2 / 2,5) = 1,2 станка.

Количество станков, находящихся в состоянии обслуживания, определяем по формуле

H = (ЕT з) / Тмц = 4 / 5 = 0,8 станка.

Итак, N=D+H+L=1,2+0,8+0=2 станкам. При этом коэффициент занятости многостаночника равен Kзц = 0,8. Другими словами, время простоя рабочего, в течение цикла многостаночного обслуживания, составляет 20 % от времени продолжительности цикла (см. рис. 2.11).

Основные этапы методики расчета нормы обслуживания оборудования в случае, когда значения Tс и T з у всех станков одинаковы. Такие станки называются дублерами.

Похожие работы

... к управлению предприятием. 2 Комплексный системный подход к процессу изменений в организационно – управленческом обеспечении производства. Организационную структуру и механизм управления современным машиностроительным предприятием следует рассматривать как взаимосвязанные и взаимодополняющие элементы управленческого потенциала предприятия. Используя комплексный системный подход к вопросу их ...

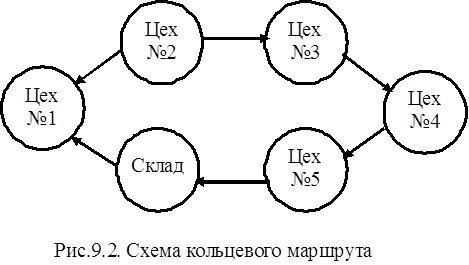

... участков исходя из количества производственного оборудования и удельной площади, приходящейся на единицу производственного оборудования. Для расчета воспользуемся показателями удельных площадей механических цехов, приведенными в [8, табл. 5]. Результаты расчетов сведем в таблицу 2. Таблица 2 – Расчет площади цеха Наименование оборудования Удельная площадь на единицу производственного ...

анимается нормированием расхода энергии и вопросами ее рационального использования Планирование потребности предприятия в энергии различных видов Рациональная организация энергетического хозяйства в определенной мере зависит от правильности планирования своей производственно-хозяйственной деятельности, нормирования и учета потребления энергоресурсов. Потребляемые предприятием энергоресурсы ...

... им в решении отдельных управляющих задач. Примером эталонной организационной структуры может стать система управления таким крупным машинным предприятием, как «АВТОВАЗ» (Приложение В). 2. Проектирование организационной структуры управления машиностроительного предприятия «Сибирь» Основными экономическими целями функционирования машиностроительного предприятия «Сибирь» в рыночных условиях ...

0 комментариев