Навигация

Обработка длинных маложестких валов

Тольяттинский Государственный Университет

Кафедра «Технология машиностроения»

Научно-исследовательская работа на тему:

«Обработка длинных маложестких валов»

Студент: Порошина В.В.

Группа: ТМ-502

Руководитель: Солдатов А.А.

Преподаватель: Бобровский А.В.

Тольятти 2006 г.

1. Описание ситуации

Финишная обработка длинных валов (отношение длины к диаметру более 10) является одной из наиболее трудоемких операций. Это связано с малой жесткостью заготовки, вибрациями, сложностью достижения заданного качества, точности и производительности, а также с отсутствием необходимого оборудования.

Для повышения производительности и качества обработки длинных цилиндрических поверхностей обычно применяют различные подводимые опоры (например, люнеты), повышающие жесткость заготовки. При этом схема установки люнетов, их конструкция, характер закрепления, выбор технологических баз оказывают решающее влияние на производительность обработки и точность диаметральных размеров вала.

2. Анализ описанной ситуации

Для упрощения финишной обработки длинных валов требуется установка люнета.

Анализ различных схем обработки показывает, что наибольшей трудоемкостью, с точки зрения выбора конструкции и мест установки люнетов, а также их настройки, отличается обработка валов в центрах. Выбор наружной поверхности вала в качестве технологической базы позволяет повысить производительность и точность обработки. Аналогом базирования валов по наружной поверхности является обработка на бесцентрово-шлифовальных станках. Но у данного метода существуют следующие недостатки:

- быстрое засаливание абразивных кругов (особенно при обработке незакаленных сталей);

- шаржирование обрабатываемой поверхности;

- ограниченная длина заготовки, обусловленная биением ее свободных концов, выходящих за пределы зоны шлифования;

- малая глубина резания.

Существует прогрессивный и экономичный метод финишной обработки, сочетающий в себе резание и поверхностное пластическое деформирование (ППД) роликами. Такой метод позволяет получить высокое качество поверхностного слоя и минимальную шероховатость обработанной поверхности, сопоставимую с достигаемой при хонинговании и суперфинишировании.

3. Поиск информации

Задача этапа - обеспечить достаточную полноту и достоверность исследования путем тщательного отбора и анализа патентно-технической информации.

Таблица 1

Научно – техническая документация, отобранная для анализа

| Источник | Название статьи, автор | Содержание |

| Пат. 2247016 РФ, МПК В 23 Р 23/04 | Способ комбинированной режуще-деформирующей обработки и устройство для его осуществления | Метод финишной обработки, сочетающий в себе резание и поверхностное пластическое деформированиероликами. Такой метод позволяет получить высокое качество поверхностного слоя и минимальную шероховатость обработанной поверхности, сопоставимую с достигаемой при хонинговании и суперфинишировании. |

| Журнал: «Вестник машиностроения» | «Комбинированная обработка длинных валов» Я. Н. Отений, Н. И. Никифоров, А. И. Журавлев. | Для повышения производительности и качества обработки длинных цилиндрических поверхностей применяют подводимые опоры, повышающие жесткость заготовки. Схема установки опор, их конструкция, характер закрепления, выбор технологических баз оказывают решающее влияние на производительность обработки и точность диаметральных размеров вала. |

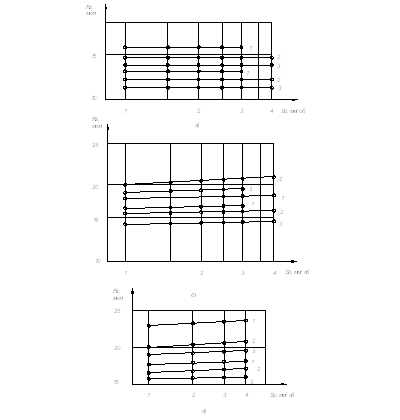

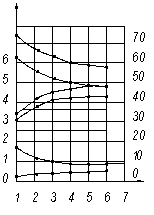

| Журнал: «Технология машиностроения» | «Оптимизация режимов резания при точении нежестких валов» Гаврилов В. А., Гребень В. Г. | При точении нежестких валов часто возникают колебания технологической системы. "Слабым" звеном системы является заготовка. Характеристики жесткости и демпфирования заготовок. Основными видами колебаний являются вынужденные колебания и автоколебания и являются переменными. |

4. Выбор технического решения

Изучаем сущность отобранных ТР по сведениям, содержащимся в графе 3 табл. 1, а также по текстам патентных описаний, статей, приходим к выводу, что для повышения производительности и качества обработки длинных цилиндрических поверхностей применяем прогрессивный и экономичный метод обработки, сочетающий в себе резание и поверхностное пластическое деформирование (ППД) роликами.

5. Описание

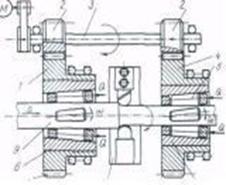

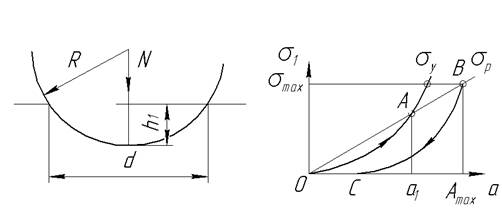

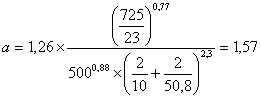

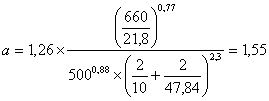

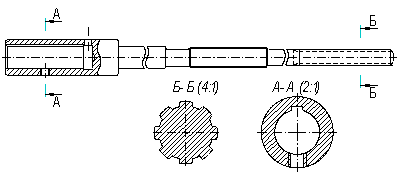

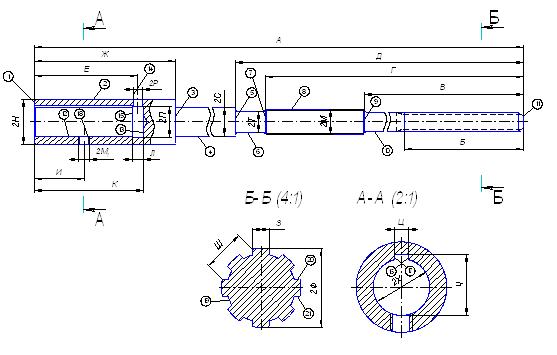

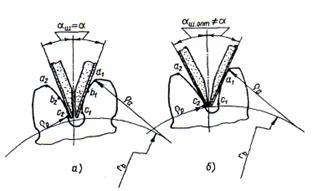

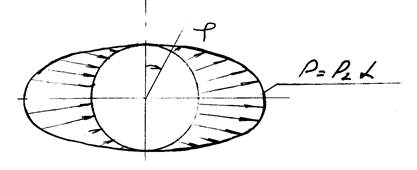

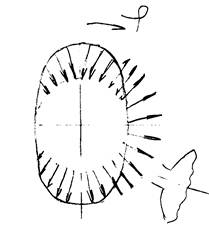

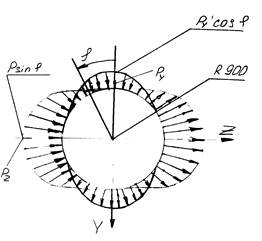

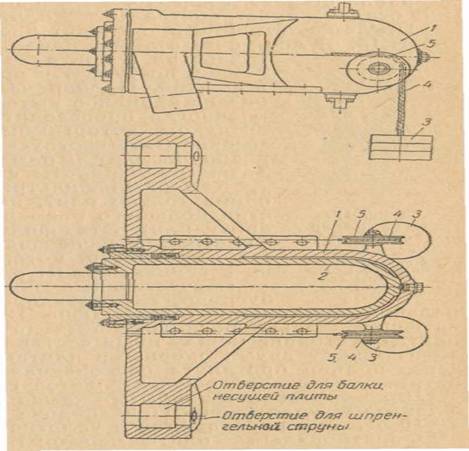

Между двумя обкатниками 1 и 4, установленными соосно, расположена резцовая головка 8. Обкатники приводятся во вращение посредством зубчатых венцов 7, которые зацепляются с зубчатыми колесами 2, установленными на приводном валу 3. Деформирующие ролики 5, размещенные в обкатниках, вращаются в результате фрикционного взаимодействия с опорными конусами 6.

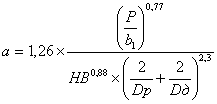

Ролики, нагруженные в осевом направлении постоянным усилием Q, вращают обрабатываемую заготовку 9. Подача последней в продольном направлении осуществляется самозатягиванием благодаря установке роликов под углом ![]() к ее оси. Перед началом обработки (при включенном приводе вала 3) заготовка правым концом подводится к роликам обкатника 1, захватывается их коническими фасками и под воздействием усилия самозатягивания перемешается вправо. Затем она входит в контакт с резцами головки 8 (при этом удаляется припуск), после чего обкатник 4 окончательно обрабатывает ее методом ППД.

к ее оси. Перед началом обработки (при включенном приводе вала 3) заготовка правым концом подводится к роликам обкатника 1, захватывается их коническими фасками и под воздействием усилия самозатягивания перемешается вправо. Затем она входит в контакт с резцами головки 8 (при этом удаляется припуск), после чего обкатник 4 окончательно обрабатывает ее методом ППД.

Рис. 1. Схема комбинированной обработки длинного вала

Обкатник 1 предназначен только для создания крутящего момента и самозатягивания заготовки, а обкатник 4 — для окончательной упрочняющее-чистовой обработки. При указанной схеме осуществляется обработка валов напроход, что создает предпосылки для автоматизации процесса. Для обеспечения надежного совмещенного процесса (резания и ППД) крутящий момент, создаваемый роликами обкатников, должен превышать крутящий момент, возникающий при резании.

Похожие работы

... (мин). Штучное время: Тшт=То+Твсп.неп+Ттех+Торг+Тотд (12) Тшт=0,08+0,76+0,008+0,013+0,05=0,91 (мин). 3. ОБОСНОВАНИЕ ТЕХНИЧЕСКОЙ ХАРАКТЕРИСТИКИ СТАНКА 3.1 Обоснование бесцентровой обработки Обработка коленчатого вала на станке NAGEL проводится в центрах, вал вращается с помощью поводкового патрона. Зажимные рычаги имеют возможность перемещаться в радиальном направлении и, по сути, ...

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

... 20 настоящего директивного технологического процесса. 3.4. Использование в конструкции воздухозаборника композиционных материалов Большие возможности для создания эффективных конструкций мотоустановки предоставляют композиционные материалы, обладающие многообразием и уникальностью свойств. КМ – это искусственно созданный материал, состоящий из двух или более ...

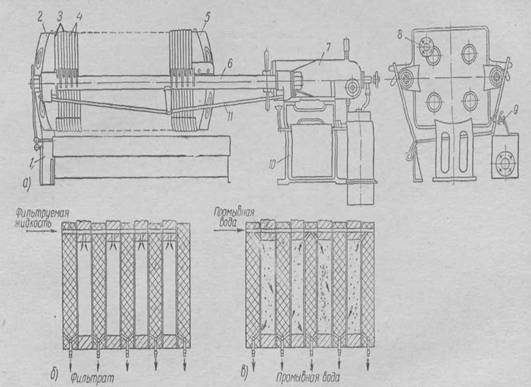

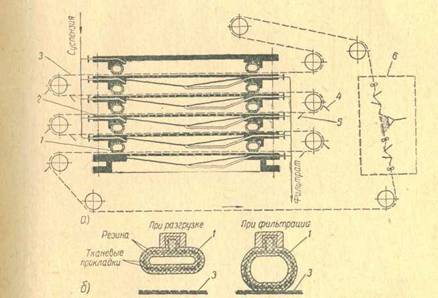

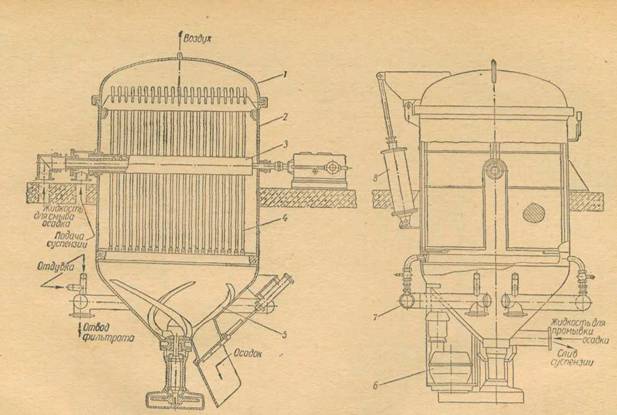

... внизу. Фильтрат из распределительной головки выводится в вакуум-сборники 8. После разгрузки фильтровальная ткань промывается и просушивается [(4) стр. 72 ]. 2. Описание технологической схемы фильтрации Белая фильтрация предназначена для отделения гидратированной двуокиси титана (ГДТ) от гидролизной кислоты и отмывки ГДТ от хромофорных примесей путем фильтрования на листовых вакуум-фильтрах в ...

0 комментариев