Навигация

1.1. Турбоциклоны

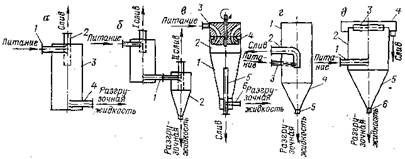

В турбоциклоне (центриконе) процесс разделения так же, как и в напорном гидроциклоне, осуществляется в поле действия центробежных сил. Разница состоит в том, что если в гидроциклоне вращение продукта внутри аппарата обуславливается его тангенциальным вводом, а напор необходимый для преодоления сопротивления на входе в аппарат и для разгрузки продуктов разделения, сообщается исходному продукту центробежным насосом, установленным перед гидроциклоном, то в турбоциклоне турбинка, расположенная в цилиндрической части аппарата, засасывает исходный продукт, придавая ему вращение и создавая напор, необходимый для разгрузки слива и разгрузочной жидкости.

Исходная пульпа (рис. 2, в) засасывается через питающий патрубок 3 турбинкой 4, установленной в цилиндрической части гидроциклона 2. Разгрузка происходит через сливной патрубок 5 и тангенциальный разгрузочный патрубок 6, находящийся в нижней части конуса 1.

При конструировании турбоциклона предполагалось, что замена насоса турбинкой снизит удельный расход электроэнергии. Практически это предложение не подтвердилось. Наличие вращающейся с большой скоростью турбинки и быстрый износ ее рабочих органов являются серьезным усложнением конструкции. Поэтому турбоциклоны не нашли широкого применения.

Рис. 2. Гидроциклоны: а)цилиндрический гидроциклон; б)цилиндроконический гидроциклон; в)турбоциклон; г, д)открытый гидроциклон.

1.2. Открытые гидроциклоны

Принцип действия открытого гидроциклона заключается в следующем.

Благодаря тангенциальному вводу весь исходный продукт в гидроциклоне находится во вращательно-поступательном движении, вследствие чего под действием возникающих в аппарате центробежных сил твердые частицы осаждаются на стенках.

Открытый гидроциклон (рис. 2, г) состоит и цилиндрической, открытой сверху части 1 и конической части 4. Исходный продукт подводится тангенциально в цилиндрическую часть через питающий патрубок 3. Сливной патрубок 2 состоит из центрально расположенной трубы, входящей коленом наружу через стенку гидроциклона. Разгрузочная жидкость удаляется через разгрузочную насадку 5.

По своим размерам открытые гидроциклоны значительно больше напорных. Основное преимущество первых перед вторыми заключается в том, что благодаря сравнительно небольшим скоростям входа жидкости, потери напора в них составляют 0.5 - 0.7 м вод. ст.

К недостаткам открытых гидроциклонов следует отнести невозможность получения тонких сливов.

1.3. Цилиндрические гидроциклоны

По принципу действия цилиндрические гидроциклоны не отличаются от конических. Цилиндрический гидроциклон (рис. 2, а) состоит из цилиндрического корпуса 3, в который через тангенциальный питающий патрубок 1 вводится исходный продукт. Слив удаляется через патрубок 2, а разгрузочная жидкость - через тангенциальный патрубок 4.

Предполагалось, что с упрощением конструкции эффективность работы аппарата существенно не измениться. Однако предположения не оправдались. Поэтому, если цилиндрический гидроциклон применяется для отделения твердой фазы от жидкости, его соединяют последовательно с коническим гидроциклоном (рис. 2, б). Тогда разгрузочный патрубок цилиндрического гидроциклона 1 является одновременно питающим патрубком конического гидроциклона 2. При работе цилиндроконического гидроциклона получаются три продукта разделения: слив цилиндрического гидроциклона, слив промежуточных продуктов и разгрузочная жидкость конического гидроциклона. Как показала практика, эта конструктивная модификация не дает существенного улучшения технологических показателей, хотя она более сложна по сравнению с коническими гидроциклонами.

1.4. Конические гидроциклоны

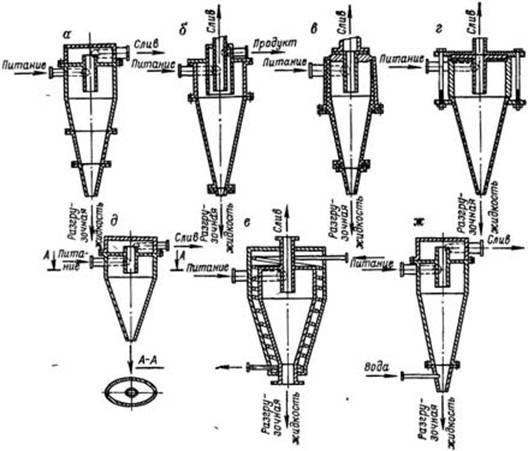

На рис. 3, а показан конический гидроциклон, в котором верхний слой разгружается через сливную камеру; на рис. 3, б – гидроциклон позволяющий отбирать две фракции сливаемого продукта, при этом один верхний сливной патрубок заменяется двумя концентрическими; на рис. 3, в, г – гидроциклоны, применяемые в нефтяной промышленности (с целью увеличения срока службы они изготавливаются из износостойкой резины, так, у гидроциклона на рис. 3, г коническая часть, а у гидроциклона на рис. 3, в цилиндрическая и коническая части резиновые); на рис. 3, д – гидроциклон, у которого целью повышения эффективности разделения корпус выполнен в виде эллиптического цилиндра, сопряженного с эллиптическим конусом.

Гидроциклон, изображенный на рис. 3, е предназначен для осветления. С целью защиты внутренней поверхности от абразивного износа производится намораживание стенки гидроциклона ледяной самовосстанавливающейся коркой. Корпус гидроциклона снабжен теплоизолирующей рубашкой.

Для повышения эффективности работы гидроциклонов и для предотвращения забивания насадки добавочная вода подается в нижнюю часть гидроциклона (рис.3, ж) через симметрично расположенные тангенциальные отверстия небольшого диаметра таким образом, чтобы направление струи воды совпадало с направлением струи исходного продукта.

Рис.3 Конические гидроциклоны

Корпус гидроциклона изготавливается чаще литым, а иногда сварным или вытачивается из металла. Корпуса малых гидроциклонов диаметром меньше 250-350 мм отливаются целиком, а гидроциклонов больших размеров – из отдельных секций, фланцы которых соединяются между собой болтами. Преимуществом литых гидроциклонов перед сварными, является возможность изготовления литья из износоустойчивых материалов, простота изготовления (если не считать первоначальных работ на изготовление моделей и организацию производства).

Гидроциклоны малых размеров иногда изготавливают из алюминиевого литья с литой сменной резиновой футеровкой.

Угол конусности конической части гидроциклона принимается обычно 20˚.

Теоретические расчеты и опыт работы с гидроциклонами показывают, что более тонкий и менее загрязненный крупными зернами слив можно получить на гидроциклонах с углом конусности около 10˚.

Дальнейшее уменьшение угла конусности (например, до 5˚) не дает заметного улучшения технологических показателей, но приводит к резкому увеличению высоты аппарата.

Питающий патрубок должен устанавливаться непосредственно под крышкой строго по касательной к стенке гидроциклона. В сварных конструкциях конец патрубка перед сваркой подвергается косому срезу, чтобы он не заходил внутрь аппарата.

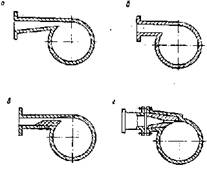

В литых конструкциях питающие патрубки отливаются как одно целое с цилиндрической частью корпуса. Питающий патрубок изготавливают обычно в виде трубы прямоугольного или круглого сечения, сужающейся по ходу движения пульпы (рис. 4).

В конструкциях треста Никополь-Марганец питающий патрубок не имеет сужения, а представляет собой цилиндрический отрезок трубы, приваренный к корпусу по касательной (рис. 4, б).

В циклонах Уфимского завода предусматривается возможность изменения размера питающего отверстия посредством сменных насадок (рис 4, в), поставляемых комплексно с гидроциклоном. Для гидроциклонов сравнительно больших размеров ( 250 мм и более ) на практике отдают предпочтение патрубку прямоугольного сечения, сужающемуся к концу, с расчетом, чтобы минимальная площадь поперечного сечения была приблизительно в 2-4 раза меньше площади сечения питающей трубы.

Такой патрубок должен обеспечивать более плавное поступление пульпы в гидроциклон. Для гидроциклонов малого размера целесообразно делать питающие патрубки круглого сечения ( во избежание забивания питающего отверстия). Установка питающих патрубков производится обычно параллельно плоскости днища гидроциклона. Имелись предложения о подаче пульпы в гидроциклон не через один патрубок, а через два и более.

Рис.4. Конструкции питающих патрубков:

Рис.4. Конструкции питающих патрубков:

а -конструкция института Механобр; б-конструкция треста Никополь-Марганец; в-со сменной клиновидной вставкой; г-конструкция УЗГО.

В конструкции гидроциклон питание вводилось в гидроциклон не через патрубки, а через жалюзи в цилиндрической части.

Однако опытные данные показали, что увеличение числа питающих патрубков или питание через жалюзи не дали технологических преимуществ по сравнению с питанием через один патрубок, а только усложнили конструкцию циклона.

1.3.1Сливной (шламовый) патрубок.

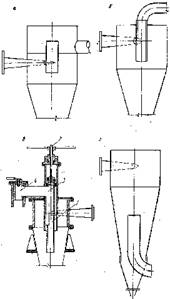

Сливные патрубки делают сменными, прикрепленными своими фланцами к днищу гидроциклона на шпильках или болтах. Удаление слива производится через сливную камеру (рис. 5, а) или непосредственно через трубу, являющуюся продолжением сливного патрубка (рис. 5, б).

В конструкциях, предусматривающих удаление слива через сливную камеру, последняя устанавливается таким образом, что в нее поступает слив, выбрасываемый с большой скоростью из сливного патрубка. Из сливной камеры слив удаляется по трубе, устанавливаемой тангенциально по направлению вращения пульпы. В зависимости от соотношения сечений сливного патрубка и отводной трубы, а также перепада высоты между верхним и нижним концами последней в сливной камере создается соответствующее статистическое давление (или вакуум). Для облегчения разгрузки песков иногда в центре крышки сливной камеры просверливается отверстие для подсоса воздуха или вставляется трубка, открытая с обоих концов.

В конструкции гидроциклонов, установленных на промывочной фабрике Высокогорного рудоуправления, предусматривается плавная регулировка глубины погружения сливного патрубка (рис. 5, в). Сливной патрубок 1 телескопического типа может перемещаться вдоль своей оси при помощи винта 2. Слив удаляется через боковую прорезь в патрубке, горизонтальный отводной патрубок 3 и кран 4, предназначены для изменения количества слива без остановки работы гидроциклона.

В гидроциклоне конструкции ДонУГИ слив удаляется через патрубок, расположенный в центральной части циклона вдоль его оси (рис. 5, г). Верхний конец патрубка находится вблизи днища циклона, приблизительно на уровне питающего патрубка или немного ниже его. Разгрузка слива производится снизу, рядом с песками. Такая конструкция сливного патрубка не может быть рекомендована для гидроциклонов – классификаторов из-за ее серьезных недостатков.

1.3.2.Песковые насадки

Песковые насадки служат для разгрузки песков из гидроциклонов. Их изготовляют в виде съемных конических насадок (рис. 6, а) с различными отверстиями для выхода песков или в виде резиновых затворов.

Рис. 5. Способы разгрузки слива

Вследствие значительного износа песковых насадок при работе их следует изготовлять из износоустойчивых материалов, а при конструировании их крепления – предусматривать возможность быстрой замены.

Вследствие значительного износа песковых насадок при работе их следует изготовлять из износоустойчивых материалов, а при конструировании их крепления – предусматривать возможность быстрой замены.

Для изготовления песковых насадок гидроциклонов применяют:отбеленный чугун, Ст. 3, легированный чугун с примесями марганца, никеля, хрома, резину № 8-ЛТИ Механобра и другие сорта резины, карборундовую крошку, цементированную бакелитом, каменное литье, карбиды кремния, бора и пластмассы.

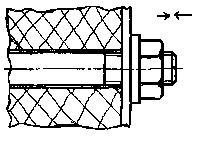

Крепления песковых насадок в нижней части гидроциклона могут осуществляться различными способами. В большинстве случаев насадка прижимается отдельным фланцем к нижнему фланцу циклона. При таком способе крепления для смены насадки требуется остановка гидроциклона. Для смены насадок на ходу в некоторых конструкциях гидроциклонов предусматриваются обоймы, в которые вкладываются насадки с различными отверстиями (рис. 6, б). Передвижение обоймы позволяет быстро, без остановки гидроциклона, сменить песковую насадку. На Норильском комбинате смену насадок производят при помощи затворов (рис. 6, в). Применяют также резиновые затворы, которые позволяют производить плавную регулировку влажности и крупности песков на ходу.

Резиновые песковые насадки в затворах отличаются между собой конструкцией и способом их сжатия. Насадки, представляющие собой втулку из эластичной резины, могут быть сжаты в продольном направлении при помощи гайки (рис. 6, г).

Резиновые песковые насадки в затворах отличаются между собой конструкцией и способом их сжатия. Насадки, представляющие собой втулку из эластичной резины, могут быть сжаты в продольном направлении при помощи гайки (рис. 6, г).

Насадки в виде резиновой манжеты (рис. 6, д) сжимается сжатым воздухом, подаваемым от компрессора. Наибольшее давление, требуемое для работы насадки, 4-6 кг/см². Такие затворы применяют для автоматического регулирования загрузки песков.

Рис. 6. Крепление песковых насадок

При регулировке пескового отверстия без остановки работы гидроциклона применяют толстостенную резиновую насадку

В некоторых случаях применяют конические пробки (рис. 6, ж), позволяющие изменять количество песков на ходу. Но в связи с тем, что разгрузка производится здесь через щель, не исключена возможность забивания гидроциклона, особенно при работе на крупном материале, а также загрязнения слива крупными зернами, которые могут засасываться через отдельные участки щелевого пескового отверстия при наличии большого вакуума в циклоне.

Таблица 1

Основные параметры гидроциклонов (рис. 7)

| Параметры | ГЦ-5 | ГЦ-7,5 | ГЦ-15 | ГЦ-25 | ГЦ-36 | ГЦ-50 |

| Диаметр,мм: Гидроциклона Питающего отверстия Сливного отверстия Пескового отверстия Угол, конусность, градус Производительность, м³/ ч (при давлении 1 кгс/см²) Основные размеры, мм(не более): Длина Ширина Высота Масса гидроциклона, кг (не более): литого футерованного каменным литьем футерованного резиной | 50 10-20 10-25 6-12 10 1-5 400 250 600 25 - - | 75 15-30 15-38 8-17 10 2-12 500 350 750 40 - - | 150 24-40 40-70 12-50 20 9-25 650 400 950 120 110 70 | 250 40-60 50-100 17-75 20 18-35 800 550 1350 260 220 131 | 360 50-70 70-190 24-100 20 32-100 900 700 1750 430 360 200 | 500 60-100 100-215 34-150 20 55-200 1050 900 2300 780 600 327 |

Спиральный гидроциклон СГМ-ТПУ

Разработанный на кафедре техники и разведки ТПУ малогабаритный спиральный гидроциклон имеет ряд существенных преимуществ перед серийно выпускаемыми гидроциклонами:

- простота конструкции, регулировки, эксплуатации, монтажа, высокий ресурс работы;

- высокая степень очистки раствора от абразивных и недиспергированных глинистых частиц – 0.2%;

- незначительные потери промывочной жидкости через песковую насадку – до 2-3%;

- отсутствие автономного насоса и привода.

Назначение и устройство гидроциклона

Спиральный гидроциклон СГМ-ТПУ предназначен для промывочных жидкостей от

песка, грубодисперсных частиц поступающих в раствор вместе с глиной, и частиц выбуренной породы, которыми раствор обогащается в процессе бурения скважин.

песка, грубодисперсных частиц поступающих в раствор вместе с глиной, и частиц выбуренной породы, которыми раствор обогащается в процессе бурения скважин.

Гидроцклон СГМ-ТПУ состоит из корпуса 7, с питающим штуцером 6, шнековой спирали 9, со сливным патрубком 8 для вывода очищенного раствора, конуса 2, заканчивающегося песковой насадкой 1 и регулировочными кольцами 3, 4, 5. Питающий штуцер 6 приварен касательно к корпусу 7. Кольцо 5 используется при производительности очистки 200-220 л/мин, при этом кольца 4, 3 – извлекаются. Кольца 4,5 ставятся при расходе 160 л/мин. Все три кольца 3,4,5 ставятся при расходе 100 л/мин. Для снижения износа колец песковой насадки их следует изготавливать из износостойких материалов.

Рис. 8. Спиральный гидроциклон СГМ-ТПУ

Принцип работы спирального гидроциклона СГМ-ТПУ

Принцип действия любого гидроциклона заключается в следующем. Исходная пульпа (раствор) подается в гидроциклон через питающую насадку, установленную по касательной к боковой поверхности цилиндрической части непосредственно под крышкой. Продукты классификации (твердая фаза и раствор) разгружаются соответственно через песковую насадку и сливной патрубок, расположенные по оси гидроциклона. Поток жидкости идет по спирали вдоль стенок конуса к песковой насадке, через которую выходит только часть общего потока. Гидроциклон быстро заполняется вращающейся жидкостью и вдоль его оси образуется вращающийся поток. При вращении пульпы шлам, песок и недиспергированные глинистые частицы за счет центробежных сил отбрасываются в периферийную зону, то есть к стенкам корпуса гидроциклона. Вблизи оси гидроциклона центробежная сила становится настолько большой, что жидкость разрывается, образуется воздушной ядро (вихревой шнур), имеющее вид воздушного столба. При нормальных условиях (достаточном давлении на входе, открытых разгрузочных отверстиях) воздушный столб возникает по всей высоте гидроциклона, соединяя по оси сливной патрубок и песковую насадку. Внешний вращающийся поток вместе с продуктами сепарации уходит через песковую насадку, основной внутренний поток поднимается вдоль воздушного столба и разгружается через сливной патрубок в емкость с очищенным раствором.

С учетом условий курсового задания не рентабельно применять выше приведенный гидроциклон, так как он не отвечают современному уровню развитию техники и не может вести к дальнейшему прогрессу.

Предлагается использовать спиральный малогабаритный гидроциклон

СМГ-С так как:

• для привода гидроциклона СМГ-С не требуется дополнительного

привода и насоса;

• гидроциклон СМГ-С имеет малые размеры;

• гидроциклон СМГ-С обеспечивает необходимую тонкость очистки

промывочной жидкости, даже при бурении в абразивных породах;

• применение гидроциклона СМГ-С не приводит к большим

энергозатратам.

• гидроциклон СМГ-С, с учетом упрочнения, имеет средний ресурс до

списания 2000 часов.

1.5. Выбор принципиальных схем и способов компоновки гидроциклона СМГ-С:

1.5.1.Износ изделия

Пульпа, вращающаяся в гидроциклоне с большой скоростью, оказывает истирающее действие на его стенки. Наибольшему износу подвергается нижняя часть гидроциклона вблизи штуцера , на который действую наиболее крупные фракции твердой фазы пульпы при большой концентрации. Сильному истирающему действию подвергается так же питающий патрубок, шнековая спираль и стенки цилиндрической части циклона, в месте на которое попадает с большой скоростью струю питания из патрубка.

Сливной патрубок и стенки конической части, примыкающие к цилиндрической части, подвергаются меньшему износу. Износ тем более, чем крупнее и абразивнее твердая фаза пульпы. На истирающее действие, оказываемое пульпой на стенки циклона во время работы, влияют следующие факторы:

- Минералогический состав твердой фазы пульпы и форма зерен.

Чем больше твердость обрабатываемых частиц пульпы и чем острее кромки зерен, тем истирающее действие, оказываемое ими на стенки циклона, сильнее;

- Крупность частиц твердой фазы и плотность пульпы.

Чем крупнее частицы и чем больше их в пульпе, тем больше истирающее действие;

- Давление пульпы внутри гидроциклона.

С увеличением давления соответственно возрастает сила, с которой действуют зерна, вращающиеся в циклоне, на его стенки. Поэтому давление оказывает очень большое давление на степень износа гидроциклона;

- Скорость движения пульпы.

Изменение скорости движения пульпы в гидроциклоне связано обычно с изменением давления на входе, а так же с отдельными параметрами циклона. Чем выше скорость, тем сильнее истирающее действие.

Для того, чтобы гидроциклон СМГ-С обеспечивал требуемый ресурс работы до списания, предлагается упрочнить это изделие.

1.5.2.Обзор способов упрочнения

В связи с ускоренным развитием техники крайне актуальными стали вопросы повышения надежности и долговечности деталей машин и установок, повышения их качества и эффективности работы в экстремальных условиях, связанных с абразивным износом, коррозионным воздействием и другими факторами.

Изменить свойства поверхности в необходимом направлении можно различными способами. Их можно условно разделить на два вида:

- нанесения на поверхность нового материала с необходимыми свойствами;

- изменение структуры поверхностного слоя металла, обеспечивающего желаемые изменения свойств.

В первом случае применяют такие хорошо известные покрытия как, гальванические, химические, наплавочные и др.

Во втором случае поверхностные слои металла подвергают поверхностному пластическому деформированию (ППД), либо преобразуют химическим путем, либо диффузионным насыщением, т. е. методами химико-термической обработки, а так же новыми методами электронно-лучевой и лазерной обработки.

Лазерная и электронно-лучевая обработка материалов

Поверхностное упрочнение деталей лучом лазера характеризуется рядом преимуществ, а именно:

- упрочнение деталей в местах их износа с сохранением свойств материала в остальном объеме;

- твердость при этом превышает на 15 - 20% твердость после термообработки существующими способами;

- созданием «пятнистого» поверхностного упрочнения значительных площадей, при котором не образуется сплошного хрупкого слоя, склонного к растрескиванию, деформированию, отслаиванию и т.д.;

-получение заданных свойств (механических, химических и др.) обрабатываемых поверхностей деталей путем их легирования различными элементами с помощью излучения лазера;

- отсутствие деформаций обрабатываемых деталей, обусловленных локальностью воздействия.

Широкое внедрение лазерного упрочнения в различные отрасли машиностроения обуславливается рядом благоприятных факторов:

- наличием серийного лазерного высокопроизводительного оборудования как импульсного, так и непрерывного действия;

- сравнительной простотой процесса, несложным подбором технологических режимов обработки;

- большой технико-экономической эффективностью, определяемой достоинствами лазерной термообработки и др.

Остановимся более подробно на некоторых методах лазерной обработки

Лазерная закалка

При воздействии лазерного излучения тонкий поверхностный слой подвергается термообработке. Высокие скорости нагрева (до 105 -106 С/с) и охлаждения (до 108 С/с) приводят к образованию метастабильных фаз перенасыщенных твердых растворов; может возникнуть аморфная структура – структура металлических стекол, обладающая высокой коррозийной стойкостью и износостойкость.

По сравнению с обычной закалкой, лазерная закалка дает большой эффект.

За рубежом термообработку с помощью CO2 – лазеров мощностью до 15 кВт применяют в серийном производстве автомобилей:, в авиастроении и в машиностроении.

Лазерное легирование

Улучшить эксплуатационные свойства металлов, в том числе износостойкость, можно с помощью лазерного легирования, сущность которого заключается в расплавлении участка поверхности металла вместе с добавляемыми легирующими элементами, предварительно нанесенными не обрабатываемый участок.

По сравнению с известными способами упрочнения (азотирование, борирование, напыление и др.) модификация поверхности легированием при локальном лазерном нагреве и высоких скоростях плавления и кристаллизации обладает целым рядом преимуществ:

- экономией легирующих элементов;

- минимальным объемом финишных механических обработок;

- достаточно хорошей контролируемостью процесса;

- высокой скоростью процесса и высоким качеством изделия и др.

Легирующие добавки (C, Cr, Nr, N, Wc, Co и др.) наносятся на обрабатываемые поверхности в воде и в жидком стекле. Рекомендуется для поверхностного легирования использовать дешевые материалы, как, например, Ст. 3, 45 и др. Глубину проплавления можно менять от 0,05 мм до 5 мм. Распределения микротвердостей различных сталей по глубине, а также подробная методика расчета концентрации легирующих элементов, режимов обработки приводятся в работе .

Лазерное плакирование (лазерная наплавка)

Лазерное плакирование заключается в расплавлении предварительно нанесенного на поверхность детали материала, который затем растекается по ней с последующим быстрым затвердением. Один проход лазера позволяет получать покрытия толщиной 6-7 мм шириной 10 мм при плотности излучения q=104 + 105 Вт/см².

Нанесение на поверхность износостойких покрытий

Увеличение срока службы деталей машин можно обеспечить путем образования на поверхности этих деталей, слоев или покрытий обладающих высоким уровнем требуемых свойств, в том числе высокой износостойкостью. Такой путь представляет значительные резервы экономии сырьевых ресурсов. Применение технологии улучшения свойств поверхности расширяет также перспективу проектирования и производства различного оборудования с более высоким уровнем эксплуатационных показателей, что в свою очередь, позволяет сократить потребление энергии и повысить производительность труда.

Наплавка – нанесение слоя расплавленного металла на оплавленную металлическую поверхность путем плавления присадочного материала теплотой кислородно-ацетиленового пламени, электрической или плазменной дуги, лазера и др. – широко используется для восстановления изношенных деталей и создания на поверхности изделия слоя, обладающего повышенной износостойкостью, жаропрочностью и другими свойствами.

Преимущества технологии заключаются в следующем:

• возможность нанесения покрытий большой толщины;

• высокая производительность;

• возможность нанесения износостойкого покрытия на основной металл любого состава;

• возможность повышения эффективности наплавки путем сочетания с другими способами обработки.

К недостаткам технологии наплавки следует отнести:

• ухудшения свойств наплавленного слоя из-за перехода в него элементов основного металла;

• деформация изделия, вызываемая высокой погонной энергией наплавки;

• ограниченный выбор сочетаний основного и наплавленного металла.

Для упрочнения деталей машин, работающих в условиях интенсивного абразивного износа, получили распространение электроды марок Т-590, Т-620.

Толщина наносимого покрытия или упрочняемого слоя зависит от режимов работы узла трения, его назначения, преобладающего вида изнашивания и величины допустимого износа. Значительная часть технологических задач, связанных с необходимостью повышения износостойкости, коррозионной стойкости, жаропрочности, восстановительного ремонта и других, может быть решена при использовании методов металлизации напылением, включающих газопламенную металлизацию, электродуговую, плазменную, высокочастотную индукционную металлизацию и детонационное напыление покрытий.

Напыление

Методы металлизации напылением в настоящее время развиваются высокими темпами и находят, все большее распространение, благодаря своим широким техническим возможностям. Напылением можно наносить различные покрытия на детали из самых разных материалов металлы и сплавы, карбиды, бориды, фарфор, органические материалы и др.

Основной материал, на который напыляется покрытие, не испытывает при этом значительного термического влияния. Важным условием успешного применения указанных методов является тщательная предварительная подготовка поверхности детали под покрытие, определяющая прочность сцепления напыленного покрытия с основным металлом. Для удаления с поверхности жиров и масел широко используют промывку растворителями, например, бензином. Для снятия оксидной пленки детали подвергают дробеструйной или пескоструйной обработке

Из существующих методов напыления наибольшими возможностями обладают методы плазменного детонационного напыления, а так же способ электроимпульсного нанесения покрытия.

Катодное распыление (вакуумное распыление)- это распыление в вакууме поверхности напыляемого материала ускоренными ионами и конденсацией распыленных частиц (атомов, ионов) на деталь.

Термическое напыление (вакуумное испарение) заключается в нагревании напыляемого материала в вакууме до температуры, при которой давление паров над его поверхностью достигает 1 Па и выше, испарений и последующей конденсации паров на деталь.

Ионное осаждение (реактивное вакуумное напыление) осуществляется путем подачи в рабочую камеру небольших количеств активных газов, которые, вступая в реакцию с напыляемым материалом, обеспечивают осаждение на деталь уже готовых соединений.

Химико-термические методы упрочнения

Химико-термическая обработка (ХТО) позволяет получить в поверхностном слое изделие сплав, практически любого состава и, следовательно, обеспечить комплекс необходимых свойств – физических, химических, механических и др. В настоящее время накоплен большой опыт по применению различных видов и методов ХТО в машиностроении.

Азотирование (ионное). Ионное азотирование (азотирование в тлеющем разряде) по сравнению с обычным газовым процессом имеет целый ряд преимуществ:

• ускоряет диффузионный процесс насыщения поверхностных слоев азотом в 2 раза;

• позволяет получить диффузионный слой регулируемого состава и строения при обычном азотировании происходит охрупчивание поверхности;

• характеризуется незначительными деформациями изделий и высоким классом чистоты поверхности;

• обладает большой экономичностью (электроэнергия, расход насыщающихся газов);

• не токсично и отвечает требованиям по защите окружающей среды.

В качестве азотосодержащих газов применяют аммиак, азот и смесь азота с водородом.

Износостойкость азотированной стали в 1.5 – 4 раза выше износостойкости закаленных высокоуглеродистых и цементованных сталей.

Для осуществления ионного азотирования освоен серийный выпуск специализированных установок НГВ-6.6/6-И1; НШВ-9.18/6-И2 и др., выпускаемых, в частности, Саратовским заводом электротермического оборудования.

Карбонитрация (жидкое азотирование). Широко применяется за рубежом. Приводится для упрочнения деталей машин с целью повышения их износостойкости. Процесс проводится при T=560-570 ˚С в расплаве цианита калия. Общая глубина слоя составляет порядка 0.15 – 0.6 мм с поверхностной твердостью (700 – 1300 HV). Карбонитридная зона способствует увеличению задиростойкости, уменьшает коэффициент трения, повышает износостойкость, обуславливает хорошую прирабатываемость трущихся поверхностей и сопротивление коррозии.

Проанализировав все вышеприведенные методы упрочнения, можно сделать вывод, что наиболее подходящим для предстоящего упрочнения метала является метод (ХТО) – химико-термического упрочнения, а в частности ионное азотирование.

Сущность ионного азотирования заключается в следующем.

В разряженной азотосодержащей атмосфере (1.3*10² - 17*10² Па) между катодом и анодом возбуждается тлеющий разряд и ионы газа, бомбардируя поверхность катода, нагревают ее до температуры насыщения, при которой происходит насыщение поверхностного слоя ионами азота. Температура азотирования составляет 470˚ - 580˚ С, рабочее напряжение колеблется от 400 до 1100 В. Продолжительность процесса от нескольких минут до 24 часов. Для разных марок сталей определены оптимальные режимы процесса, обеспечивающие требуемую толщину и твердость защитного слоя. Твердость азотированного слоя не меняется при нагреве до 450 - 500˚ С. Обычно общий слой азотирования (особенно при повышенных контактных напряжениях) составляет 0.4 – 0.5 мм. Ионное азотирование следует использовать в тех случаях, когда контактные напряжения не слишком велики и деталь работает в условиях трения скольжения, или абразивного износа.

Азотирование данного вида проводят в печах различной конструкции периодического и непрерывного действия – шахтных, камерных, толкательных и конвеерных.

Основными контролируемыми и регулируемыми параметрами газового азотирования являются:

температура;

продолжительность;

давление;

состав насыщающей среды.

Упрочнение метала гидроциклона следует производить в камерной печи при температуре 570˚С, с временем насыщения 9 часов, защитный слой при этом составит 0.52 мм. В этом случае будет достигнут ресурс в 2000 часов работы гидроциклона до списания.

Безопасность труда при проведении процессов азотирования

При проведении процесса азотирования предусматривают меры по защите работающих от возможных действий опасных и вредных производственных факторов в соответствии с ГОСТ 12.0.003 – 75. Уровни физически опасных и вредных производственных факторов не должны превышать значений, установленных санитарными нормами.

Производственное оборудование участка азотирования должно соответствовать требованиям ГОСТ 12.2.003 – 74 и ГОСТ 12.3.004 – 75.

Работающие на участке азотирования должны использовать средства индивидуальной защиты, предусмотренные санитарными нормами и соответствующие требованиям ГОСТ 12.4.011 – 75.

При работе с технологическими материалами, а так же при хранении и транспортировании их и отходов производства должны соблюдаться требования ГОСТ 12.3.004 – 75.

На рабочих участках азотирования должны быть разработаны рабочие инструкции по безопасности труда.

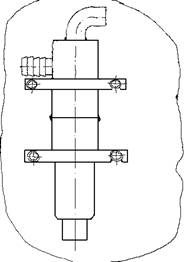

Монтаж гидроциклона

При монтаже, гидроциклон необходимо устанавливать вертикально и крепить двумя хомутами к стене бурового здания с помощью болтов. Хомуты следует изготавливать из стальных разных по размеру пластин:

габаритные размеры верхнего хомута пластины: 346 х 40 х 3;

габаритные размеры нижнего хомута пластины: 326 х 40 х 3;

Пластины следует изогнуть в форме полуокружности, как показано на рис.9

радиус верхней пластины 45 мм. радиус нижней пластины 40 мм.

радиус верхней пластины 45 мм. радиус нижней пластины 40 мм.

Рис.9 эскиз хомута.

Крепить хомут к буровому сданию предлагается болтами, как это показано на рис.10.

Рис.10. Способ крепления хомутов к

буровому сданию.

III. ЭСКИЗНЫЙ ПРОЕКТ

Цель курсового задания заключается в модернизации гидроциклонной установки СГМ-ТПИ, уменьшение его габаритных размеров, упрощение технологии изготовления и увеличения срока службы.

В гидроциклонную установку входят: малогабаритный спиральный гидроциклон СМГ-С; соеденительные шланги; 3 штуцера с различными по диаметру отверстиями; хомуты, для крепления гидроциклона к стене бурового здания, болты.

На Рис. 11. показан гидроциклон

СМГ-С в рабочем положении,

закреплённый на стенке бурового здания с помощью хомутов.

Рис. 11. Эскиз гидроциклонной установки СМГ-С.

Принцип работы гидроциклонной установки СМГ-С.

В процессе бурения скважины, по мере ее углубки и зашламовывания очистного агента, возникает необходимость в очистке промывочной жидкости, зашламованный глинистый раствор поднимаясь по затрубному пространству направляется через отводной патрубок превентора в гидроциклон, где проходит очистку седиментационным осаждением, чему способствует 3 различных штуцера. Очищенная жидкость из гидроциклона направляется в зумпф, откуда через фильтр всасывается патрубком бурового насоса, который направляет промывочную жидкость с постоянным давлением, через гибкий шланг и сальник-вертлюг, в скважину, далее цикл повторяется.

В комплект гидроциклонной установки СМГ-С входят три песковых штуцера с различными проходными отверстиями, для различных режимов отчистки бурового агента от зашламовывания. Отверстия в них выполняются в виде конуса в верхней части. Начальный диаметр конуса штуцера, должен быть равен конечному диаметру внутренного конуса гидроциклона.

Применение штуцеров зависит от зашламованности бурового агента и производительности бурового насоса. Так штуцер (Рис.12,а) используется при производительности насоса 200-220 л/мин, штуцер (Рис.12,б) используется при расходе 160 л/мин, штуцер (Рис.12,в) ставится при производительности насоса 100 л/мин. Для снижения износа штуцеры следует упрочнить при помощи химико-термического упрочнения (ХТО).

Для крепления хомутов к стенке бурового здания, выбираем болты марки СЧ12-28, отлитых из серого чугуна. Шаг резьбы – 2 мм; диаметр – 20 мм

Чтобы исключить различного рода вибрации в процессе работы гидроциклона, между хомутами и корпусом гидроциклона не должно быть зазоров. Поэтому, очевидно, что необходимо сделать расчет.

С помощью этого расчета мы определим, на сколько оборотов можно затянуть гайку.

Толщина стенки бурового здания ![]() =100 мм.

=100 мм.

Решение:

Допускаемое напряжение для болта ![]() = 80 МПа, для пластины

= 80 МПа, для пластины

![]() = 60 МПа. Принимаем

= 60 МПа. Принимаем ![]() = 2*105 МПа,

= 2*105 МПа, ![]() = 0.7*105 МПа [ 5,табл. 2.4, стр 70].

= 0.7*105 МПа [ 5,табл. 2.4, стр 70].

При затягивании гайки пластина будет сжиматься, а болт растягиваться. Применяя метод сечений и составляя уравнение равновесия для сил (рис. 14), получим

![]()

Таким образом задача статически не определима, так как неизвестных сил две, а статика для системы сил, направленных по одной прямой, дает лишь одно уравнение.

Таким образом задача статически не определима, так как неизвестных сил две, а статика для системы сил, направленных по одной прямой, дает лишь одно уравнение.

Для составления уравнения перемещений рассуждаем следующим образом: при завертывании гайки на ![]() оборотов она переместится на

оборотов она переместится на ![]() . Так как вначале торец гайки касался шайбы, то это перемещение могло быть осуществлено за счет деформаций болта и пластины. Рис. 14

. Так как вначале торец гайки касался шайбы, то это перемещение могло быть осуществлено за счет деформаций болта и пластины. Рис. 14

Предположим, что пластина абсолютно жесткая, тогда перемещение гайки равно удлинению болта. Если допустить, что пластина податливая, а болт абсолютно жесткий, то перемещение гайки равно сжатию пластины. Фактически обе детали податливы и при затягивании гайки деформируются. Следовательно, перемещение гайки равно сумме абсолютных значений удлинения болта и сжатия пластины.

![]() или

или ![]() . (1)

. (1)

Вычислим допускаемые силы для болта и пластины (для болта не учитываем влияние резьбы)

![]() (2)

(2)

![]() (3)

(3)

В качестве допускаемой должна быть принята меньшая сила ![]()

![]()

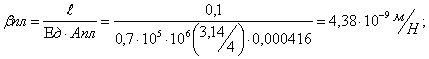

Вычисляем коэффициенты податливости болта и пластины:

(4)

(4)

(5)

(5)

Определяем допускаемое по условию прочности число оборотов гайки:

![]() (6)

(6)

Заключение

Гидроциклон СМГ-С рекомендуется использовать в неосложненных геолого-технических условиях, он может быть рекомендован для использования в организациях занимающихся геологоразведочным бурением.

Данная установка будет находить оптимальное применение при бурении на твердые полезные ископаемые с применением промывки глинистым раствором.

По сравнению с гидроциклоном СГМ-ТПИ данная гидроциклонная установка обладает следующими преимуществами:

• простота конструкции, эксплуатации, регулировки, монтажа, высокий ресурс работы;

• высокая степень очистки промывочной жидкости – до 0.2%;

• незначительные потери промывочной жидкости через штуцеры;

• уменьшены габаритные размеры и металлоемкость конструкции;

Технические характеристики модернизированного гидроциклона СМГ-С по сравнению с гидроциклоном СГМ-ТПИ остались неизменными. С учётом упрочнения средний ресурс гидроциклона СМГ-С до списания приблизился к 2000 часов.

Список использованной литературы

1. Поваров А. И. Гидроциклоны на обогатительных фабриках. -М.: Недра, 1978. -267 с.

2. Мустафаев А. М., Гутман Б. М. Гидроциклоны в нефтедобывающей промышленности. -М.: Недра, 1971. -260 с.

3. Рябчиков С. Я., Дельва В. А., Чубик П. С. Руководство к лабораторным работам по буровым машинам и механизмам. – Томск: изд.ТПУ, 1994.-112 с.

4. Резниченко И. Н. Приготовление, обработка и очистка буровых растворов. -М.: Недра, 1982. -230 с.

5. Ицкович Г. М. Сопротивление материалов: Учеб. Для учащихся машиностроит. Техникумов. -7-е изд., испр. –М.: Высш. Шк., 1986. -352 с.: ил.

6. Бабаев С. Г. Надежность и долговечность бурового оборудования. –М.: Недра, 1984. -184 с.

7. Поваров А. И. Гидроциклоны. М.: Госгортехиздат, 1961. -267 с.

8. Лахтин Ю.М., Арзамасов Б.Н. Химико-термическая обработка металлов. – Учебное пособие для вузов. – М.: Металлургия, 1985. 256 с.

0 комментариев