Навигация

Определение остаточных концентрационных напряжений по формуле (2.40)

2. Определение остаточных концентрационных напряжений по формуле (2.40).

Расчет параметров физических процессов, происходящих при ионной имплантации, производился с помощью разработанного для этой цели программного обеспечения (см. Приложение 1). Результаты расчёта по описанным методикам с помощью вышеупомянутой программы приведены в следующем разделе.

4. Результаты расчёта параметров процессов взаимодействия имплантируемых ионов с материалом подложки

В соответствии с предложенной методикой проведён расчёт характеристик распределения азота (средний проецированный пробег Rp и страгглинг пробега ΔRp) для встречающихся в сталях фаз при различных значениях энергий ионов с помощью программного обеспечения (приложения А и Б). Результаты расчёта приведены в таблицах 4.1 - 4.4.

Таблица 4.1 - Зависимость пробегов ионов азота от их начальной энергии в диапазоне 1 – 10 кэВ (![]() Дж)

Дж)

| Пробег, Å | ||||||||||

| E0, кэВ | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Фаза | ||||||||||

| a-Fe | 65,1 | 84,6 | 128,9 | 165,9 | 200,4 | 230,3 | 255,0 | 283,8 | 306,7 | 330,4 |

| Mo | 52,4 | 91,9 | 125,3 | 153,1 | 179,3 | 201,4 | 218,9 | 240,8 | 260,9 | 277,1 |

| V | 76,0 | 96,8 | 154,4 | 204,7 | 246,4 | 281,4 | 322,6 | 355,8 | 385,8 | 416,8 |

| Α-W | 39,6 | 61,1 | 77,3 | 90,9 | 104,1 | 115,1 | 124,5 | 133,2 | 142,7 | 151,8 |

| Α-Cr | 69,3 | 86,3 | 136,0 | 177,9 | 215,4 | 243,1 | 272,5 | 305,4 | 329,9 | 355,6 |

| Α-Co | 58,2 | 79,2 | 119,0 | 151,6 | 182,9 | 207,7 | 230,1 | 256,4 | 276,8 | 298,2 |

Таблица 4.2 - Страгглинги пробегов ионов азота с энергией 1 – 10 кэВ (![]() Дж)

Дж)

| Страгглинг пробега, Å | ||||||||||

| E0, кэВ | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Фаза | ||||||||||

| α-Fe | 19,0 | 24,7 | 37,7 | 48,5 | 58,6 | 67,3 | 74,6 | 83,0 | 89,7 | 96,6 |

| Mo | 12,8 | 22,4 | 30,5 | 37,3 | 43,7 | 49,0 | 53,3 | 58,6 | 63,5 | 67,5 |

| V | 22,8 | 29,1 | 46,4 | 61,5 | 74,0 | 84,5 | 96,9 | 106,9 | 115,9 | 125,2 |

| α-W | 7,4 | 11,4 | 14,5 | 17,0 | 19,5 | 21,6 | 23,3 | 24,9 | 26,7 | 28,4 |

| α-Cr | 20,7 | 25,8 | 40,6 | 53,1 | 64,3 | 72,6 | 81,4 | 91,1 | 98,5 | 106,2 |

| α-Co | 16,8 | 22,8 | 34,2 | 43,6 | 52,6 | 59,7 | 66,2 | 73,8 | 79,6 | 85,8 |

Таблица 4.3 - Зависимость пробегов ионов азота от их начальной энергии в диапазоне 15 – 40 кэВ (![]() Дж)

Дж)

| Пробег, Å | ||||||

| E0, кэВ | 15 | 20 | 25 | 30 | 35 | 40 |

| Фаза | ||||||

| α-Fe | 436,9 | 511,4 | 582,4 | 643,4 | 704,2 | 768,0 |

| Mo | 357,5 | 413,0 | 474,3 | 512,8 | 564,2 | 600,1 |

| V | 549,1 | 650,8 | 743,9 | 825,1 | 907,3 | 991,1 |

| α-W | 188,9 | 220,6 | 250,0 | 271,3 | 290,8 | 308,7 |

| α-Cr | 470,5 | 559,2 | 637,1 | 703,2 | 771,6 | 841,3 |

| α-Co | 388,4 | 464,2 | 528,8 | 584,9 | 625,7 | 682,2 |

Таблица 4.4 - Страгглинги пробегов ионов азота с энергией 15 – 40 кэВ (![]() Дж)

Дж)

| Страгглинг пробега, Å | ||||||

| E0, кэВ | 15 | 20 | 25 | 30 | 35 | 40 |

| Фаза | ||||||

| α-Fe | 127,7 | 149,5 | 170,3 | 188,1 | 205,9 | 224,6 |

| Mo | 87,1 | 100,6 | 115,5 | 124,9 | 137,4 | 146,1 |

| V | 164,9 | 195,5 | 223,4 | 247,8 | 272,5 | 297,7 |

| a-W | 35,4 | 41,3 | 46,8 | 50,8 | 54,5 | 57,8 |

| a-Cr | 140,5 | 167,0 | 190,2 | 210,0 | 230,4 | 251,2 |

| α-Co | 111,7 | 133,5 | 152,1 | 168,3 | 180,0 | 196,2 |

Из анализа результатов расчётов, приведённых в таблицах 4.1 - 4.4 следует, что значение пробега существенно зависит от элементного состава и характеристик атомов (M2, Z2) материала подложки. Большая величина страгглингов пробегов в таблицах 4.2 и 4.4 по сравнению с пробегами в таблицах 4.1 и 4.3 объясняется тем, что для лёгких ионов азота, когда  , происходит сильное рассеяние первичного пучка ионов при внедрении в материал подложки и получается большой разброс пробегов по величине.

, происходит сильное рассеяние первичного пучка ионов при внедрении в материал подложки и получается большой разброс пробегов по величине.

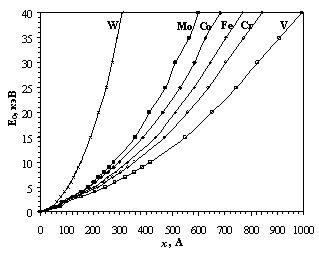

Рисунок 4.1 – Зависимость пробегов ионов азота в различных фазах, встречающихся в сталях, в зависимости от энергии имплантации.

На рисунке 4.1 изображён график зависимости пробегов ионов азота в различных фазах в зависимости от энергии имплантации, построенный на основе данных из таблиц 4.1 - 4.4.

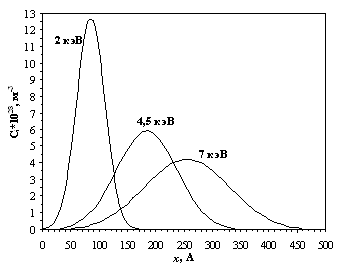

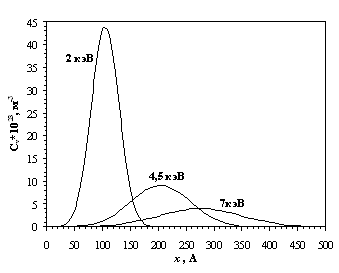

Значения пробегов из таблиц 4.1 – 4.4 используются для расчёта распределения ионов азота в поверхностном слое подложки после ионной имплантации. На рисунках 4.2 и 4.3 приведены графики распределения концентрации азота и распределения дефектов по глубине подложки из стали Р6М5, полученные на основе результатов расчётов с помощью разработанного программного обеспечения (приложение 1). Вычисления проводились для энергий ионов 2, 4,5 и 7 кэВ. Доза имплантации составляла 1021 м-2.

Рисунок 4.2 – График распределения внедрённой примеси в стали Р6М5 после имплантации.

Рисунок 4.3 – График распределения дефектов в стали Р6М5 после имплантации.

Анализ графиков на рисунках 4.2 и 4.3 показывает, что максимум концентрации дефектов находится приблизительно на 20 Å глубже максимума концентрации примесных атомов. Также получается, что максимальная концентрация дефектов превышает максимальную концентрацию внедрённой примеси, например, при 2 кэВ в 3,4 раза, и, с увеличением энергии, максимумы концентраций резко сближаются до почти полного совпадения при 7 кэВ. Это объясняется тем, что с увеличением начальной энергии иона уменьшается вклад ядерного торможения в общие потери энергии. Например, из (2.4) следует, что при Eкр > 1,7 кэВ для фазы α-Fe ядерные потери, которые определяют величину коэффициента kdi в (3.12), становятся пренебрежимо малыми. Таким образом для 2 кэВ большую часть общих потерь энергии составляют ядерные потери энергии, а для 7 кэВ электронные потери энергии.

Из анализа графиков на рисунках 4.2 и 4.3 можно предположить, что на физико-механические характеристики поверхностного слоя образцов из стали Р6М5 более существенное влияние оказывают вакансии, чем примесные атомы, что согласуется с данными работ [3, 58, 89, 93].

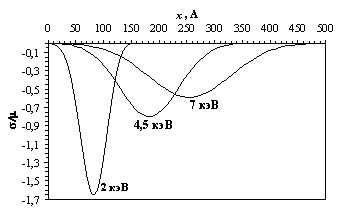

Рисунок 4.4 – График распределения остаточных концентрационных напряжений в стали Р6М5 после имплантации.

По результатам расчёта распределений дефектов и примесных атомов на рисунке 4.4 построены графики остаточных концентрационных напряжений в стали Р6М5 в безразмерных координатах σ/μ, где μ – модуль Юнга стали Р6М5. Для аналогичных условий проведения процесса имплантации азота (сталь Р6М5, энергия ионов 2, 4,5 и 7 кэВ, доза имплантации 1021 м-2) в литературе [3] приведены экспериментальные данные по изменению относительной микротвёрдости η:

![]() , (4.1)

, (4.1)

где HV1 – микротвёрдость образца после ионной имплантации азота, HV – микротвёрдость образца до имплантации.

Экспериментальные данные по изменению относительной микротвёрдости объединены в таблице 4.5 с данными характеристик имплантации ионов азота с энергией 2, 4.5 и 7 кэВ для стали Р6М5, взятых из таблиц 4.1 - 4.4 и из анализа графиков, приведённых на рисунках 4.1 – 4.4.

Таблица 4.5 - Зависимость характеристик материала подложки от энергии имплантируемых ионов

| Ускоряющее напряжение U, кВ | 2 | 4,5 | 7 |

| Энергия ионов Е0, кэВ | 2 | 4,5 | 7 |

| Средний проецированный пробег Rp, Å | 84,6 | 183,6 | 255,0 |

| Страгглинг среднего проецированного пробега ΔRp, Å | 24,7 | 53,7 | 74,6 |

| Максимальная концентрация внедрённой примеси Сimax * 1028, м-3 | 12,9 | 5,9 | 4,3 |

| Максимальная концентрация дефектов Сvmax * 1028, м-3 | 44,3 | 9,1 | 4,1 |

| Глубина максимальных остаточных концентрационных напряжений xσmax, Å | 80,0 | 180,0 | 260,0 |

| Максимальные остаточные концентрационные напряжения σmax * 109, Н/м2 | - 3,5 | - 1,8 | - 1,3 |

| Предел прочности при разрыве σв * 109, Н/м2 | 6,2 | ||

| Относительная микротвёрдость η | 1,19 | 1,47 | 1,89 |

Из анализа данных, приведённых в таблице 4.5 следует, что с увеличением энергии на 2,5 кэВ относительная микротвёрдость увеличивается в среднем на 21 %. Увеличение микротвёрдости объясняется тем, что с повышением начальной энергии ионов они проникают на большую глубину, и их распределение по глубине становится более равномерным. Следовательно, более равномерно распределены и напряжения сжатия, благодаря действию которых происходит упрочнение материала. Также необходимо отметить, что с повышением энергии иона уменьшается концентрация вакансий (они создают напряжения растяжения, разупрочняющие материал), а значит уменьшается вклад создаваемых ими напряжений в остаточные концентрационные напряжения.

Из анализа результатов расчётов, приведённых в таблице 4.5 и графика на рисунке 13 следует, что для стали Р6М5 при дозе имплантации 1021 м-2 максимальные остаточные концентрационные напряжения σmax меньше предела прочности при разрыве σв. Таким образом, модифицированный поверхностный слой материала подложки обладает некоторым запасом прочности и, если напряжения, которые могут возникнуть в процессе эксплуатации изделия не будут превышать σв, то изделие пригодно к эксплуатации; иначе в его поверхностном слое могут возникнуть трещины и произойдёт разрушение материала.

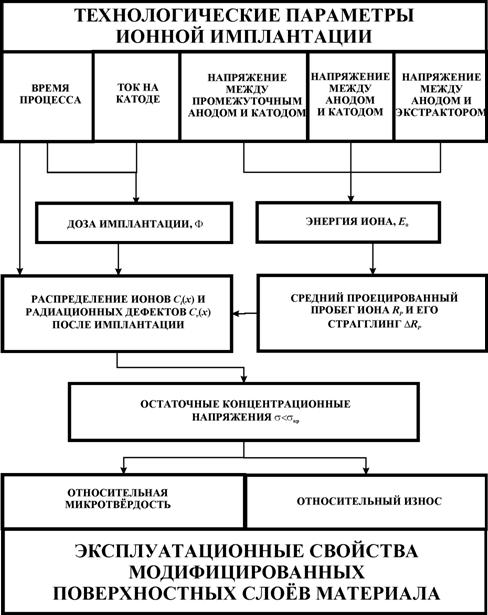

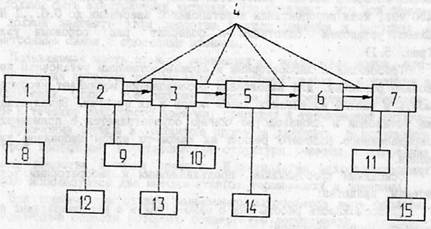

Итак, складывая остаточные концентрационные напряжения σmax и эксплуатационные напряжения σэксп (которые определяются на месте эксплуатации), мы можем предсказать, выдержит ли материал нагрузки при эксплуатации. С помощью разработанной методики и программного ообеспечения можно решить и обратную задачу: подобрать такую энергию иона E0 и дозу имплантации Ф, при которых для данного материала σmax+σэксп<σв. Итак, в работе решена поставленная задача – составление прогноза о эксплуатационном поведении материала в зависимости от ТПО. Взаимосвязь между ТПО и эксплуатационными свойствами поверхностных слоёв материала подложки изображена в виде схемы на рисунке 4.5.

Чем больше ток на катоде, тем больше полная доза имплантированных ионов азота, тем выше лежат максимумы концентраций ионов и дефектов после имплантации на графиках их распределений (рисунки 4.2 и 4.3). Чем больше время процесса имплантации, тем более сглажены (максимумы понижаются) кривые распределений дефектов и остаточных концентрационных напряжений, так как в материале подложки происходят процессы рекомбинации точечных дефектов, уменьшающие их концентрацию.

Рисунок 4.5. Схема связи между технологическими параметрами обработки и эксплуатационными свойствами модифицированных поверхностных слоёв материала.

Чем выше напряжение между промежуточным анодом и катодом, между анодом и катодом, между анодом и экстрактором, тем выше энергия иона, а значит больше и его пробег. Вследствие этого сглаживаются кривые распределения ионов, дефектов и остаточных концентрационных напряжений после имплантации. В конечном итоге это сказывается на повышении микротвёрдости и износостойкости поверхностных слоёв легируемого материала.

В следующем разделе описано экспериментальное оборудование, позволяющее производить имплантацию ионов азота с энергией 1 – 10 кэВ (![]() Дж) в металлы и сплавы.

Дж) в металлы и сплавы.

5. Экспериментальное оборудование 5.1 Установка для ионной имплантации азота в инструментальные материалы

Для экспериментальной проверки получившихся результатов создается установка для имплантации ионов азота с энергией 1 – 10 кэВ (![]() Дж) в металлы и сплавы. Установка для ионной имплантации азота в инструментальные материалы включает в себя следующие элементы:

Дж) в металлы и сплавы. Установка для ионной имплантации азота в инструментальные материалы включает в себя следующие элементы:

1) ионный источник (плазмотрон);

2) система электропитания ионного источника;

3) система вакуумирования;

4) устройство для измерения дозы имплантации.

Ионный источник должен обеспечивать формирование и экстрагирование ионного пучка из газообразного азота при нормальных условиях рабочего вещества. Система вакуумирования должна обеспечивать остаточное давление в рабочей камере порядка 10-2 – 10-3 Па [3]. Конструкция системы электропитания установки должна обеспечивать функционирование ионного источника, подачу высокого (от 1 кВ) ускоряющего напряжения между рабочей камерой и ионным источником и безопасность персонала при работе с высоким напряжением. Устройство для измерения дозы имплантации должно обеспечивать измерение дозы с максимально возможной точностью.

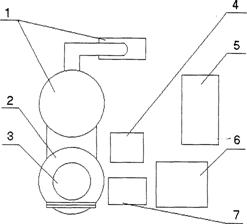

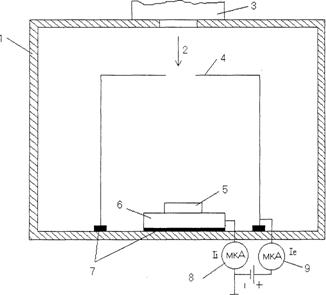

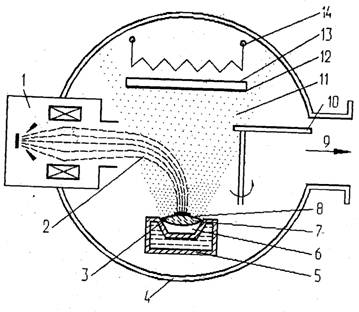

Рисунок 5.1 - Схема размещения узлов экспериментальной установки.

1 – вакуумные насосы; 2 – вакуумная камера; 3 – ионный источник; 4 – источник питания плазмотрона; 5 – высоковольтный источник питания; 6 – стойка управления системой вакуумирования; 7 – блок управления системой электропитания ионного источника.

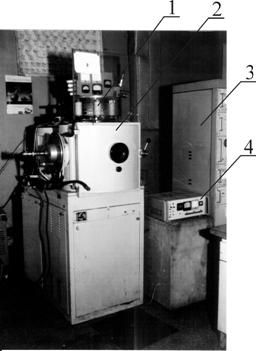

В соответствии с изложенными требованиями создаётся установка для ионной имплантации ВИУ-1, схема размещения элементов которой показана на рисунке 5.1, а общий вид установки для ионной имплантации приведен на рисунке 5.2.

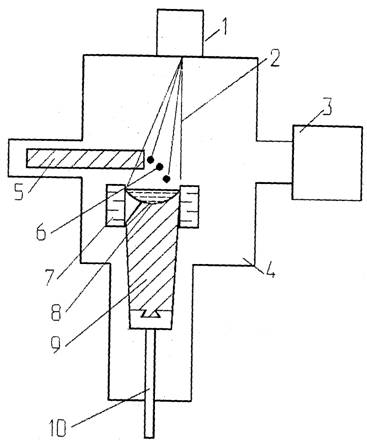

В качестве ионного источника использован дуоплазмотрон, разработанный в МАТИ им. К.Э. Циолковского (рисунок 5.3), который предназначен для ионизации газообразных веществ.

В качестве системы вакуумирования используется вакуумная установка для напыления покрытий методом КИБ ВУ-1Б, которая обеспечивает требуемое остаточное давление в вакуумной камере. В состав установки ВИУ-1 входит система электропитания дуоплазмотрона.

Рисунок 5.2 – Общий вид экспериментальной установки.

1 – ионный источник; 2 – вакуумная камера на базе установки ВУ–1Б; 3 – стойка управления системой вакуумирования; 4 – блок управления системой электропитания ионного источника.

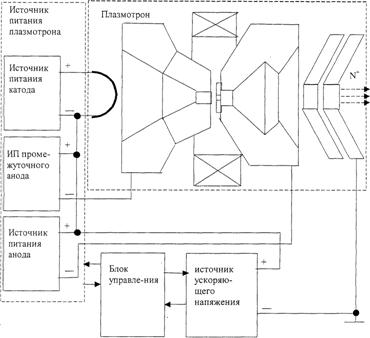

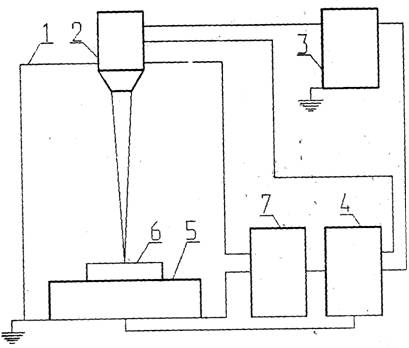

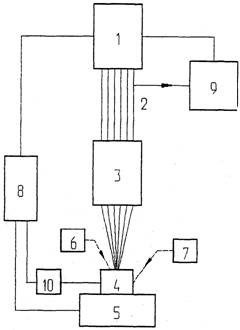

5.2 Устройство системы электропитания имплантационной установкиФункциональная схема системы электропитания имплантационной установки, изображенная на рисунке 5.3, включает следующие элементы:

· блок управления;

· источник питания плазмотрона;

· высоковольтный источник питания (ВИП).

Блок управления предназначен для выдачи необходимых регулирующих сигналов на источники питания плазмотрона и ВИП. Источник питания плазмотрона предназначен для поддержания на заданном уровне электрических сигналов, обеспечивающих функционирование дуоплазмотрона.

Рисунок 5.3 – Функциональная схема системы электропитания имплантационной установки.

Высоковольтный источник питания предназначен для подачи на установку высокого ускоряющего напряжения. В схеме пульта управления предусмотрена возможность не только ручного, но и внешнего регулирования электрических параметров, в том числе от персонального компьютера.

Система электропитания установки ВИУ-1 обеспечивает возможность реализации процесса ионной имплантации азота в инструментальные материалы с целью модификации их поверхностных свойств. Широкие диапазоны регулирования электрических параметров, позволяют проводить исследования с целью оптимизации технологии ионного модифицирования поверхностных свойств металлов и сплавов. Безопасность персонала обеспечивается оптической развязкой цепей управления от высоковольтных цепей.

Для измерения дозы имплантации применено оригинальное устройство [3].

5.3 Устройство датчика ионного тока

В установках ионной имплантации уделяется повышенное внимание измерению ионного тока, так как эти измерения, что следует из соотношения (2.35) лежат в основе правильного задания и контроля дозы имплантации. Трудность при измерении ионного тока заключаются в том, что при прямом измерении значительную (до 10 раз) ошибку вносят вторичные электроны, выбитые с поверхности мишени (эффект нейтрализации).

В установке ВИУ-1 использовано устройство для измерения ионного тока, работающее по принципу цилиндра Фарадея. Схема измерительного устройства приведена на рисунке 5.4.

Рисунок 5.4 – Устройство для измерения ионного тока.

1 – вакуумная камера; 2 – ионный поток; 3 – плазмотрон; 4 – коллектор электронов; 5 – мишень; 6 – стол; 7 – изоляторы; 8 – микроамперметр для измерения ионной составляющей тока; 9 – микроамперметр для измерения электронной составляющей тока.

В состав устройства входят: коллектор электронов 4 (металлический цилиндр с отношением длины к диаметру 6:1), изолированный от стенок вакуумной камеры 1, источник постоянного напряжения 100 В и два микроамперметра 8 и 9 для измерения ионной и электронной составляющих тока соответственно. Отличительной особенностью измерительного устройства является то, что рабочий стол 6 с обрабатываемыми образцами 5 размещается внутри данного устройства.

Разрабатываемое оборудование позволит осуществлять имплантацию ионов азота с энергией 1 – 10 кэВ (![]() Дж) в металлы и сплавы, модифицируя их свойства в нужном направлении.

Дж) в металлы и сплавы, модифицируя их свойства в нужном направлении.

Заключение

Несмотря на большое количество исследований в области ионной имплантации, остаётся ещё множество вопросов, стоящих перед исследователями [3]. В частности, мало изучены процессы, происходящие при внедрении ионов с энергией от 1 кэВ (![]() Дж) до 10 кэВ (

Дж) до 10 кэВ (![]() Дж) в материал подложки и от 50 МэВ (

Дж) в материал подложки и от 50 МэВ (![]() Дж) и более [12]. Данные многочисленных экспериментов свидетельствуют о наличие эффекта дальнодействия, когда радиационные дефекты и упругие напряжения в имплантированном слое могут проникать на значительно большие глубины нежели имплантированные атомы, оказывая существенное влияние на свойства легируемого изделия. Это сложный и малоизученный процесс, поэтому в настоящее время в литературе существуют лишь очень приблизительные модели его описания [21, 22].

Дж) и более [12]. Данные многочисленных экспериментов свидетельствуют о наличие эффекта дальнодействия, когда радиационные дефекты и упругие напряжения в имплантированном слое могут проникать на значительно большие глубины нежели имплантированные атомы, оказывая существенное влияние на свойства легируемого изделия. Это сложный и малоизученный процесс, поэтому в настоящее время в литературе существуют лишь очень приблизительные модели его описания [21, 22].

С помощью анализа литературы были установлены основные процессы, происходящие при ионной имплантации, разработан комплекс моделей, позволяющих перейти от ТПО к эксплуатационным свойствам материала и составить прогноз о его эксплуатационном поведении.

Таким образом по работе можно сделать следующие выводы:

1. Анализ состояния вопроса поверхностной модификации свойств металлов и сплавов методом ионной имплантации азота позволил установить, что:

· ионная имплантация является высокоэффективным методом поверхностной модификации;

· не предложено модели модификации поверхностного слоя металлов и сплавов в результате имплантации ионов азота, наиболее полно учитывающей процессы, происходящие при этом;

· формулы, связывающие параметры ионной имплантации с пробегами ионов в мишенях действуют лишь в определённых энергетических диапазонах; поэтому необходимо внимательно следить за областью их применения в расчётах;

· недостаточно исследована возможность применения имплантации ионов газов с энергией в диапазоне 1 – 10 кэВ (![]() Дж) в целях улучшения физико-механических и эксплуатационных характеристик материалов.

Дж) в целях улучшения физико-механических и эксплуатационных характеристик материалов.

2. Предложена модель модификации поверхностного слоя металлов и сплавов в результате имплантации ионов азота, которая позволяет при заданных технологических параметрах имплантации спрогнозировать эксплуатационные свойства металла или сплава;

3. На основе анализа литературы разработана методика, позволяющая наиболее точно рассчитать по предложенной модели параметры основных процессов, происходящих при ионной имплантации азота с энергией 1 – 10 кэВ (![]() Дж) в металлы и сплавы;

Дж) в металлы и сплавы;

4. Для выполнения расчётов разработано программное обеспечение (приложения А и Б), позволяющее при заданных ТПО рассчитать остаточные концентрационные напряжения, возникающие при имплантации ионов азота в металлы и сплавы;

5. Полученные теоретические результаты согласуются с данными, приведёнными в литературе, с точностью в пределах 10 – 15 %, что свидетельствует об адекватности построенной модели.

Несмотря на то, что мы не учитывали процесс дальнодействия, разработанная методика позволяет с достаточной степенью точности рассчитать основные параметры процессов, происходящих при ионной имплантации и предсказать на основе их значений эксплуатационные свойства материала.

Ионная имплантация обладает очень широкими возможностями для изменения свойств материалов. При ионной имплантации газов в поверхностном слое металлов и сплавов создаются условия, способствующие протеканию реакций между атомами внедренной примеси и атомами матрицы, а также растворенными в ней примесями. Это позволяет легировать металл или сплав ионами недостающего для образования соединения элемента; синтезировать как известные соединения, так и соединения, которые не могут быть созданы другими методами. Ионная имплантация может быть применена для получения равновесных и метастабильных фаз с существенно расширенными границами правила Юм-Розери по сравнению с его применением при традиционных способах образования твердых растворов. Эмпирическое правило Юм-Розери для образования метастабильного твердого раствора при ионной имплантации: "Метастабильный твердый раствор образуется, если имплантированная примесь имеет: а) атомный радиус в пределах от 15 до 40 % от радиуса матрицы, б) электроотрицательность в пределах ±0,6 от атомов матрицы".

Таким образом, благодаря возможности воздействия на механические и химические свойства, фазовый состав и структуру поверхностных слоев металлов и сплавов метод ионной имплантации, не ограниченный условиями равновесных фазовых диаграмм, открывает широкие возможности для целенаправленного и управляемого изменения поверхностных свойств металлов и сплавов, синтеза новых метастабильных растворов и создания новых материалов с необычными свойствами.

Список Литературы

1. Ионная имплантация. Сб. статей. Пер. с англ. / под ред. Хирвонена Д.М.: Металлургия, 1985.

2. Хирвонен Дж.К. Ионная имплантация. М.: Металлургия, 1985. 285 с.

3. Инзарцев Ю.В. Повышение эксплуатационных характеристик инструмента методом ионной имплантации азота. Дисс. канд. техн. наук. / Тульский Государственный Университет – Тула. –2002. –129 с.

4. Лахтин Ю.М., Леонтьева В.П. Материаловедение: Учебник для высших технических учебных заведений. – 3-е изд., перераб. и доп. – М.: Машиностроение, 1990. – 528 с.: ил.

5. Модифицирование и легирование поверхности лазерными, ионными и электронными пучками / Под. ред. Дж. М. Поута, Г. Фоти, Д.К. Джекобсона. М: Машиностроение, 1987. 424с.

6. Комаров Ф.Ф. Ионная имплантация в металлы. - М.: Металлургия, 1990. 134с.

7. Афанасьев В.П., Манухин В.В., Нуекс Д. Взаимодействие лёгких ионов средних энергий с неоднородными поверхностями // Инженерные проблемы термоядерной энергетики. М.: МЭИ, 1989. №220. С. 27-32.

8. Погребняк А.Д., Ремнев Г.Е., Чистяков С.А., Лигачёв А.Е. Модификация свойств металлов под действием ионных пучков // Изв. ВУЗов. Физика. 1987. №1. С. 52-65.

9. Калачев М.И. Деформационное упрочнение металлов. Мн., Наука и техника, 1980, 256 с.

10. Теория термической обработки. Учебник для вузов. Блантер М.Е. М.: Металлургия, 1984, 328с.

11. Бельский Е.И., Ситкевич М.В., Понкратин Е.И., Стефанович В.А. Химико-термическая обработка инструментальных материалов.-Мн.: Наука и техника, 1986.-247 с.

12. Теория и технология азотирования / Лахтин Ю.М., Коган Я.Д, Шпис Г.И., Бемер 3. - М.: Металлургия, 1991, 320с.

13. X. Риссел, И. Руге. Ионная имплантация: Пер. с нем. В.В. Климова, В.Н. Пальянова. / Под ред. М.И. Гусевой. - М.: Наука. Главная редакция физико-математической литературы, 1983. - 360с.

14. Кумахов М.А., Комаров Ф.Ф. Энергетические потери и пробеги ионов в твердых телах. - Мн.: Изд-во БГУ, 1979.-320с.

15. Костерин К.В. Распыление твердых тел ионной бомбардировкой: адатомные механизмы и возможная роль фононов. // Физика и химия обработки материалов № 3 - 1995. с. 43-48.

16. Оборудование ионной имплантации/ В.В. Симонов, Л.А. Корнилов, А.В. Шашелев, Е.В. Шокин. - М.: Радио и связь, 1988. - 184с.

17. Распыление твердых тел ионной бомбардировкой: Пер. с англ. / Под ред. Р. Бериша. - М.: Мир, 1986. - 488 с.

18. Барвинок В. А. Управление напряженным состоянием и свойства плазменных покрытий. -М.: Машиностроение, 1990.-384 с.

19. Сулима A.M., Шулов В.А. Ионное легирование конструкционных материалов.// Поверхностный слой, точность, эксплуатационные свойства и надежность деталей машин и приборов. - М.: МДНТП, 1989. -с. 73-78.

20. Никитин А.А., Травина Н.Г. Ионная имплантация металлов и сплавов. // Бюллетень ЦНИИЧ. - 1986. - № 23.

21. Васильева Е.В. Влияние имплантации ионов азота и углерода на стойкость подшипниковой стали // Физика и химия обработки материалов №1. – 1989. с. 43-48.

22. Зеленский В.Ф., Неклюдов И.М., Черняева Т.П. Радиационные дефекты и распухание металлов. - Киев: Наукова думка, 1988. - 296 с.

23. Синебрюхов А.А., Харлов А.В., Бурков П.В. Исследование модификации поверхности быстрорежущей стали под воздействием ионного пучка// Материалы международного научно-технического симпозиума Славянтрибо-4. Трибология и технология. С.-Пб. 1997, Т. 1. с.74-77.

24. Lindhard J., Scharff M., Schiott H.E. - Mat. -Fys. Medd. Dan. Vid. Selsk, 1963, 33, N 14.

25. Lindhard J., Scharff M. - Phys. Rev., 1961, v. 124, p. 128.

26. Каминский М.А. Атомные и ионные столкновения на поверхности металлов. -М.: Мир, 1967. 506 с.

27. Титов В.В. Роль механических напряжений при легировании материалов с помощью ионных пучков. М.: Препринт ИЛЭ им. И.В. Курчатова, 1983. 48с.

28. Бобровский С.М. Повышение эксплуатационных свойств режущего инструмента методом ионной имплантации. Дисс. канд. техн. наук. / Тольятти. – 1998. – 245 с.

29. Смирнов М.Ю. Повышение работоспособности торцовых фрез путем совершенствования конструкций износостойких покрытий: дисс. к.т.н. Ульяновск, 2000. - 232 с., ил.

30. Буренков Л.Ф., Комаров Ф.Ф., Кумахов М.А., Темкин М.М. Таблицы параметров пространственного распределения ионно-имплантированных примесей. Минск.: БГУ, 1980. 348 с.

31. Готт Ю.В., Явлинский Ю.Н. Взаимодействие медленных частиц с веществом и диагностика плазмы. М., 1973.

32. Sommerfeld A. - Rend. Acad. Lincei, 1935, 6,759.

33. Caspar R. - Acta Phys. Hung., 1952, 11,151.

34. Teitz T. -Ann. d.Phys., 1955, 15, 186.

35. Wedephol P. - J. Phys., 1968, B1, 307.

36. Белый А.В., Догодейко В.Г., Макушок Е.М., Миневич А.Л. Прогрессивные методы изготовления металлорежущего инструмента. Минск.: БЕЛНИИТИ, 1989. 56 с.

37. Ландау Л. Д., Лифшиц Е. М. Квантовая механика. М., Физматгиз, 1963.

38. Ландау Л. Д., Лифшиц Е. М. Механика. М., Физматгиз, 1958.

39. Lindhard J., Nielsen V., Scharff М. Mat.-fys. Medd. Dan. Vid. Sel., 1968, 36, №10.

40. Фирсов О. Б. "Ж. эксперим. и теор. физ.", 1959, 36, 1517.

41. Кишиневский Л. М. "Изв. АН СССР. Сер. физ.", 1962, 26, 1410.

42. Абов Ю.Г., Иванов Л.И., Заболотный В.Т., Суворов А.Л. Динамические процессы при облучении твёрдых тел. Препринт №81. М.: ИТЭФ, 1985. 52 с.

43. Бабаев В.П., Бобков А.Ф., Заболотный В.Т. и др. Каскады атомных столкновений в металлах. М.: Препринт ИТЭФ-110, 1982, 40 с.

44. Иолфи Ф.В. Фазовые превращения при облучении. - Челябинск: Металлургия, 1989.312 с.

45. Искандерова З.А., Раджабов Т.Д., Рахимова Г.Р. Формирование упрочненного приповерхностного слоя с выделениями новой фазы на объемных дефектах при ионной имплантации. Поверхность. - 1985. - №10. с. 115-126.

46. Лейман К. Взаимодействие излучения с твердым телом и образование элементарных дефектов: Пер. с англ.-М.: Атомиздат, 1979. 296 с.

47. Константы взаимодействия металлов с газами: Справ, изд. Коган Я.Д., Колачев Б.А., Левинский Ю.В. и др. - М.: Металлургия, 1987. - 368 с.

48. Бойко В.И., Кадлубович Б.Е., Шаманин И.В. Влияние дефектности структуры металлов на профиль расперделения внедренных ионов. // Физика и химия обработки материалов № 3 - 1991. с. 56-61.

49. Влияние никоэнергетической имплантации на механические свойства сплавов титана и железа. / В.О. Вальднер, В.П. Квядрас и др.// Физика и химия обработки материалов. - 1987. - № 2 -с. 18-24.

50. Бериш Р. Распыление твёрдых тел ионной бомбардировкой. М.: Мир, 1986. Т. 2. 484 с.

51. Баранов И.А., Мартыненко Ю.В., Цепелевич С.О., Явлинский Ю.Н. Неупругое распыление твёрдых тел ионами // УФН. 1988. Т. 156. С. 477-511.

52. Лариков Л.Н., Исайчев В.И. // Диффузия в металлах и сплавах: Справочник. Киев: Наукова думка, 1986. - 565 с.

53. Ноздрин В.Ф., Умеренко С.М., Губенко С.И. О механизме упрочнения металлов при сверхглубоком проникновении высокоскоростных частиц. // Физика и химия обработки материалов № 6 - 1991. с. 73-79.

54. Абдрашитов В.Г., Рыжов В.В., Моделирование распределений ионной имплантации методом Монте-Карло.// Физика и химия обработки материалов № 2 - 1993. с. 22-26.

55. Диденко А.Н., Лигачёв А.Е., Куракин И.Б. Воздействие пучков заряженных частиц на поверхность металлов и сплавов. М.: Энергоатомиздат, 1987. 184 с.

56. Диденко А.Н., Шулов В.А., Ремнев Г.Е., Ночевная Н.А. Модификация свойств конструкционных материалов пучками заряженных частиц. Свердловск: ГКНТ СССР, 1991. Т. 3. С. 3.

57. Тушинский Л.И. Теория и технология упрочнения металлических сплавов. - Новосибирск: Наука, 1990. 306 с.

58. Ершов Г.С., Бычков Ю.Г., Физико-химические основы рационального легирования сталей и сплавов М.: Металлургия, 1982. 360 с.

59. Ионное облучение инструмента из быстрорежущей стали. / Н.В. Плешивцев, Д.В. Бондарев, П.П. Сидоров, С.Е. Дукачев, Г.Л. Давыдов // СТИН. - 1994. - № 6. - с. 21-23.

60. Ибрагимов Ш.Ш., Кирсанов В.В., Пятилетов Ю.С. Радиационная повреждаемость металлов и сплавов. М.: Энергоатомиздат, 1985. 240 с.

61. Дидык А.Ю., Регель В.Р., Скуратов В.А., Михайлова Н.Ю. Радиационное упрочнение металлов, облучённых тяжёлыми ионами // ЖТФ. 1989. Т. 59. №5. С. 107-111.

62. Аксёнов А.И., Бугаев С.П., Емельянов В.А. и др. Получение широкоапертурных пучков ионов металлов // ПТЭ. 1987. №3. С. 139-142.

63. Бабаев В.П., Заболотный В.Т., Суворов А.Л. Фокусировка в каскадах атомных столкновений // Вопр. атомной науки и техники. Сер. ФРПРМ. 1985. Вып. 4(37). С. 7-9.

64. Геринг Г. И., Полещенко К.Н., Вершинин Г. А., Поворознюк С. Н., Орлов П.В. Роль диффузионных процессов в повышении износостойкости модифицированных твердых сплавов // Трение и износ, 1998. Т. 19. №4. С. 453-457.

65. Заболотный В.Т., Иванов Л.P, Суворов А.Л. Автоионная микроскопия и фундаментальные аспекты повреждаемости твердых тел. // Физика и химия обработки материалов № 2 - 1994. с. 34-39.

ПРИЛОЖЕНИЯ ПРИЛОЖЕНИЕ А

Программа ION_IMPLANTATION, разработанная в среде Borland C++ для расчёта остаточных концентрационных напряжений в поверхностных слоях материала подложки после имплантации ионов азота

#include <vcl\vcl.h>

#include <stdlib.h>

#include <math.h>

#pragma hdrstop

#include "Main_Form.h"

#include "About.h"

#pragma resource "*.dfm"

TIonImpl *IonImpl;

AnsiString InfoTemp,EInf;

int i,j,k,l,m,n,o,p,ENum=0,EndInf=0,VInf_N,X_coord;

AnsiString SubInf[14][4];

double

LP, AC, AM, AR, Density, IE, IC, IM, IR, INum, IBD, SAD, E_EW, NE_EW, Rmin, IV, E_Step, E_Cntr, E_Int, E_ND, Energy, TgtPrm, TgtPrmRange, TgtPrmMIN, TgtPrmMAX, TPPrc, Rm_Range, Rm_Cntr, Rm_ND, Rm_IL, Rm_SL, Rm_Step, Rm,Differ, DifferTemp, Temp, Temp1, Temp2, Ci, Cv, sigma_max, Ci_max, Cv_max, ro_ND, ro_IL, ro_SL, ro_Range, ro_Cntr, ro_Step, fi, fi_ND, fi_IL, fi_SL, fi_Range, fi_Cntr, fi_Step, fi_Int, lambda, epsilon, ro, alpha, ksi_e, P, B, H, U, r, f_psi_arg, InactE, RelE, E_EW_Int, ShldPrm_tf, ShldPrm_f, func_ls_prm, func_ls, Tmax, psi, psi_S, psi_G, psi_T, psi_W, R, Rp, EW, tau, E_NE, R_sqr, delta_R, delta_Rp, LP_gpu, En=0, En_Temp=0, Rmin_0, VInf[14][3];

const struct EquivalentTable

{

double A, AMU, EV, EC;

} ET = {1E-10,1.66053E-27,1.602192E-19,1.602192E-19};

double ShldPrm0=0.529E-10,eps0=8.85E-12,eps=1,EC=ET.EC,PI=3.14159,V0=2.2E6,Vv_relax=-0.05,Vi_relax=1.10,MU,V_atom,Ed=6.408768E-18;

double fTFF(double R)

{

//Аргумент Фирсова функции экранирования Томаса-Фарми-Фирсова

f_psi_arg=R/ShldPrm_tf;//(Firsov's psi argument)

//Аппроксимации функции экранирования Томаса-Фарми-Фирсова

//Аппроксимация Зоммерфельда

Temp1=f_psi_arg/pow(12,double(2)/double(3));

Temp2=1+pow(Temp1,0.772);

psi_S=pow(Temp2,-3.885);//psi of Sommerfeld

//Аппроксимация Гаспара

Temp1=-0.1837*f_psi_arg;

Temp2=1+1.05*f_psi_arg;

psi_G=exp(Temp1)/Temp2;//psi of Gaspar

//Аппроксимация Тейтца

Temp=1+f_psi_arg*pow(PI/double(8),double(2)/double(3));

psi_T=pow(Temp,-2);//psi of Teitz

//Аппроксимация Видефола

Temp=-6.62*pow(f_psi_arg,0.25);

psi_W=317*f_psi_arg*exp(Temp);//psi of Wedephol

//Функция экранирования Томаса-Фарми-Фирсова

psi=psi_T;

return psi;

}

__fastcall TIonImpl::TIonImpl(TComponent* Owner)

: TForm(Owner)

{

}

void __fastcall TIonImpl::About1Click(TObject *Sender)

{

AboutBox->ShowModal();

}

void __fastcall TIonImpl::ResultClick(TObject *Sender)

{

if (EndInf) {ENum=0;VInf_N=0;}

//Get data

//Element Information

Elem_Info->SelectAll(); InfoTemp=Elem_Info->SelText; EInf=InfoTemp;

SubInf[ENum][0]=EInf;

Elem1_Name->Caption=SubInf[0][0];

Elem2_Name->Caption=SubInf[1][0];

Elem3_Name->Caption=SubInf[2][0];

Elem4_Name->Caption=SubInf[3][0];

Elem5_Name->Caption=SubInf[4][0];

Elem6_Name->Caption=SubInf[5][0];

Elem7_Name->Caption=SubInf[6][0];

Elem8_Name->Caption=SubInf[7][0];

Elem9_Name->Caption=SubInf[8][0];

Elem10_Name->Caption=SubInf[9][0];

Elem11_Name->Caption=SubInf[10][0];

Elem12_Name->Caption=SubInf[11][0];

Elem13_Name->Caption=SubInf[12][0];

Elem14_Name->Caption=SubInf[13][0];

//Lattice Parameter 1

LatParam1->SelectAll(); InfoTemp=LatParam1->SelText; LP=InfoTemp.ToDouble();

//Lattice Parameter 2

LatParam2->SelectAll(); InfoTemp=LatParam2->SelText; LP_gpu=InfoTemp.ToDouble();

//Atom Charge

AtomCharge->SelectAll(); InfoTemp=AtomCharge->SelText; AC=InfoTemp.ToDouble();

//Atom Mass

AtomMass->SelectAll(); InfoTemp=AtomMass->SelText; AM=InfoTemp.ToDouble();

//Atom Radius

AtomRadius->SelectAll(); InfoTemp=AtomRadius->SelText; AR=InfoTemp.ToDouble();

//Atoms In Low Level Cell

AILLCell->SelectAll(); InfoTemp=AILLCell->SelText; Density=InfoTemp.ToDouble();

//Ion Energy

IonEnergy->SelectAll(); InfoTemp=IonEnergy->SelText; IE=InfoTemp.ToDouble();

//Ion Charge

IonCharge->SelectAll(); InfoTemp=IonCharge->SelText; IC=InfoTemp.ToDouble();

//Ion Mass

IonMass->SelectAll(); InfoTemp=IonMass->SelText; IM=InfoTemp.ToDouble();

//Ion Radius

IonRadius->SelectAll(); InfoTemp=IonRadius->SelText; IR=InfoTemp.ToDouble();

//Ion Number

IonNum->SelectAll(); InfoTemp=IonNum->SelText; INum=InfoTemp.ToDouble();

//Ion Beam Density

IonBeamDensity->SelectAll(); InfoTemp=IonBeamDensity->SelText; IBD=InfoTemp.ToDouble();

//Processing data

if ((IE<10)&&(IE>0)) VInf_N=IE/1000;

LP*=ET.A; AR*=ET.A; IR*=ET.A;//To Angstrems

AM*=ET.AMU; IM*=ET.AMU;//To Atomic Mass Unit

IE*=ET.EV;//To Electron-Volt

SAD=Density/AM;//Substrate Atoms Density

V_atom=4/3*PI*pow(AR,3);

R=0;Rp=0;delta_R=0;delta_Rp=0;En=0;

ResultData->Lines->Append(InfoField6->Caption);

ResultData->Lines->Append(IE);

//Ion implantation task solution

//Общие константы

lambda=1.309;

ksi_e=pow(IC,double(1)/double(6));

//Рассчёт параметра экранирования

Temp=pow(IC,double(2)/double(3))+pow(AC,double(2)/double(3));

ShldPrm_tf=0.8853*ShldPrm0/pow(Temp,double(1)/double(2));//Параметр экранирования Томаса-Ферми

Temp=pow(IC,double(1)/double(2))+pow(AC,double(1)/double(2));

ShldPrm_f=0.8853*ShldPrm0/pow(Temp,double(2)/double(3));//Параметр экранирования Фирсова

randomize();//Инициализация счётчика случайных чисел

TPPrc=11;//Target Parameter Precision

//Вычисление минимального значения прицельного параметра

TgtPrmMIN=0;

//Вычисление максимального значения прицельного параметра

TgtPrmMAX=LP/2;

//Интервал значений прицельного параметра

TgtPrmRange=TgtPrmMAX-TgtPrmMIN;

for (k=1;k<=INum;k++)

{

//Начало цикла по энергии.

//Потери энергии вычисляются в соответствии с типом модели.

E_ND=100;//Число разбиений (Number of Divisions)

E_Cntr=IE;//Счётчик (Counter)

E_Step=IE/E_ND;//Приращение (Step)

E_Int=0;

for (i=E_ND;i>=1;i--)

{

Energy=E_Cntr-E_Step/2;//Ion Energy

Rm_IL=0;//Rmin First Value

Rm_SL=LP/2;//Rmin Last Value

Rm_Range=Rm_SL-Rm_IL;

Rm_ND=100; DifferTemp=1;

Rm_Step=Rm_Range/Rm_ND;

Rm_Cntr=Rm_IL+Rm_Step;

for (j=1;j<=Rm_ND;j++)

{

Rm=Rm_Cntr-Rm_Step/2;

Temp=1-(IC*AC*pow(EC,2)*fTFF(Rm)*(IM+AM))/(4*PI*eps*eps0*Rm*Energy*AM);

Differ = (Temp<0) ? -Temp : Temp;

if (Differ<DifferTemp)

{DifferTemp=Differ; Rmin_0=Rm;}

Rm_Cntr+=Rm_Step;

}

IV=sqrt(2*Energy/IM);

Temp=pow(IC,double(2)/double(3))+pow(AC,double(2)/double(3));

NE_EW=(8*PI*ShldPrm0*SAD*ksi_e*IC*AC*pow(EC,2)*IV)/(V0*4*PI*eps*eps0*pow(Temp,double(3)/double(2)));//Неупругие потери E_NE=0.525*pow(Temp,2)*pow(IM,2)*EC*1E3/(pow(ksi_e,2)*pow(IM+AM,2));

E_EW=0;En_Temp=0;

if (Energy<E_NE)

{

//Потери энергии при столкновениях (модель Томаса-Ферми-Фирсова)

ro_ND=100;//Число разбиений (Number of Divisions)

ro_IL=0; ro_SL=LP/2-Rmin_0;//Пределы интегрирования: Inferior Limit - нижний, Superrior Limit - верхний

ro_Range=ro_SL-ro_IL; //Длина интервала

ro_Cntr=ro_IL+ro_Range/ro_ND; ro_Step=ro_Range/ro_ND;//Счётчик и приращение

E_EW_Int=0;

for (l=1;l<=ro_ND;l++)

{

ro=ro_Cntr-ro_Step/2;//Переменная цикла

//Вычисление расстояния максимального сближения частиц

Rm_IL=0;//Rmin First Value

Rm_SL=LP/2;//Rmin Last Value

Rm_Range=Rm_SL-Rm_IL;

Rm_ND=100; DifferTemp=1;

Rm_Step=Rm_Range/Rm_ND;

Rm_Cntr=Rm_IL+Rm_Step;

for (j=1;j<=Rm_ND;j++)

{

Rm=Rm_Cntr-Rm_Step/2;

Temp=1-pow(ro/Rm,2)-(IC*AC*pow(EC,2)*fTFF(Rm)*(IM+AM))/(4*PI*eps*eps0*Rm*Energy*AM);

Differ = (Temp<0) ? -Temp : Temp;

if (Differ<DifferTemp)

{DifferTemp=Differ; Rmin=Rm;}

Rm_Cntr+=Rm_Step;

}

//Потенциал Томаса-Ферми-Фирсова

U=IC*AC*pow(EC,2)*fTFF(Rmin)/(4*PI*eps*eps0*Rmin);

fi_ND=100;//Число разбиений (Number of Divisions)

fi_IL=Rmin; fi_SL=1E-9;//Пределы интегрирования: Inferior Limit - нижний, Superrior Limit - верхний

fi_Range=fi_SL-fi_IL; //Длина интервала

fi_Cntr=fi_IL+fi_Range/fi_ND; fi_Step=fi_Range/fi_ND;//Счётчик и приращение

fi_Int=0;

for (p=1;p<=fi_ND;p++)

{

fi=fi_Cntr-fi_Step/2;//Переменная цикла

Temp=1-pow(ro/fi,2)-IC*AC*pow(EC,2)*fTFF(fi)*(IM+AM)/(4*PI*eps*eps0*Energy*AM*fi);

Temp = (Temp<0) ? -Temp : Temp;

fi_Int+=(ro/pow(fi,2))*fi_Step/sqrt(Temp);

fi_Cntr+=fi_Step;//Приращение переменной цикла

}

alpha=PI-2*fi_Int;

alpha = (alpha<0) ? -alpha : alpha;

Temp=sin(alpha/2);

En_Temp+=4*Energy*IM*AM*pow(Temp,2)/pow(IM+AM,2);

E_EW_Int+=pow(Temp,2)*ro*ro_Step;

ro_Cntr+=ro_Step;//Приращение переменной цикла

}

En_Temp/=100;

E_EW=8*PI*IM*AM*SAD*Energy*E_EW_Int/pow(IM+AM,2);//Упругие потери (Elastic Energy Waste)

}

En+=En_Temp; EW=NE_EW+E_EW;

Temp=(1/EW)*E_Step; E_Int+=Temp;

E_Cntr-=E_Step;

}

//Конец цикла по энергии.

//Пробег и проецированный пробег ионов

R+=E_Int;

Temp1=double(AM/IM);

Rp+=R/(1+0.36*pow(Temp1,1.15));

}

//Конец цикла по прицельному параметру.

//Средний пробег и проецированный пробег ионов

R/=INum;

Rp/=INum;

Temp=double(3-1)/double(3*(2*3-1))*4*IM*AM/pow(IM+AM,2);

delta_R=sqrt(Temp)*R;

delta_Rp=sqrt(Temp)*Rp;

ResultData->Lines->Append("Средний пробег ионов:");

ResultData->Lines->Append(R);

ResultData->Lines->Append("Страгглинг среднего пробега ионов:");

ResultData->Lines->Append(delta_R);

ResultData->Lines->Append("Средний проецированный пробег ионов:");

ResultData->Lines->Append(Rp);

ResultData->Lines->Append("Страгглинг среднего проецированного пробега ионов:");

ResultData->Lines->Append(delta_Rp);

SubInf[ENum][2]=Rp;SubInf[ENum][3]=delta_Rp;

VInf[ENum][0]=Rp+20E-10;VInf[ENum][1]=delta_Rp;VInf[ENum][2]=En/(2*Ed)/100;

ENum++;

}

void __fastcall TIonImpl::Save1Click(TObject *Sender)

{

ResultData->Lines->SaveToFile("Ion_Run_Calculation_Results.txt");

}

void __fastcall TIonImpl::PropsClick(TObject *Sender)

{

Elem1_Info->SelectAll();InfoTemp=Elem1_Info->SelText;SubInf[0][1]=InfoTemp;

Elem2_Info->SelectAll();InfoTemp=Elem2_Info->SelText;SubInf[1][1]=InfoTemp;

Elem3_Info->SelectAll();InfoTemp=Elem3_Info->SelText;SubInf[2][1]=InfoTemp;

Elem4_Info->SelectAll();InfoTemp=Elem4_Info->SelText;SubInf[3][1]=InfoTemp;

Elem5_Info->SelectAll();InfoTemp=Elem5_Info->SelText;SubInf[4][1]=InfoTemp;

Elem6_Info->SelectAll();InfoTemp=Elem6_Info->SelText;SubInf[5][1]=InfoTemp;

Elem7_Info->SelectAll();InfoTemp=Elem7_Info->SelText;SubInf[6][1]=InfoTemp;

Elem8_Info->SelectAll();InfoTemp=Elem8_Info->SelText;SubInf[7][1]=InfoTemp;

Elem9_Info->SelectAll();InfoTemp=Elem9_Info->SelText;SubInf[8][1]=InfoTemp;

Elem10_Info->SelectAll();InfoTemp=Elem10_Info->SelText;SubInf[9][1]=InfoTemp;

Elem11_Info->SelectAll();InfoTemp=Elem11_Info->SelText;SubInf[10][1]=InfoTemp;

Elem12_Info->SelectAll();InfoTemp=Elem12_Info->SelText;SubInf[11][1]=InfoTemp;

Elem13_Info->SelectAll();InfoTemp=Elem13_Info->SelText;SubInf[12][1]=InfoTemp;

Elem14_Info->SelectAll();InfoTemp=Elem14_Info->SelText;SubInf[13][1]=InfoTemp;

//Elasticity

K_Elasticity->SelectAll(); InfoTemp=K_Elasticity->SelText; MU=InfoTemp.ToDouble();

//График концентрации внедрённой примеси

GrphArea1->Canvas->MoveTo(50,250);GrphArea1->Canvas->LineTo(350,250);

GrphArea1->Canvas->MoveTo(50,250);GrphArea1->Canvas->LineTo(50,20);

for (i=-2;i<=2;i++)

{

j=(i<0) ? -i : i;

GrphArea1->Canvas->MoveTo(350,250);GrphArea1->Canvas->LineTo(350-5-j,250+i);

GrphArea1->Canvas->MoveTo(50,20);GrphArea1->Canvas->LineTo(50+i,20+5+j);

}

for (i=0;i<=280;i+=10)

{

GrphArea1->Canvas->MoveTo(50+i,248);

GrphArea1->Canvas->LineTo(50+i,252);

}

for (i=0;i<=220;i+=10)

{

GrphArea1->Canvas->MoveTo(48,250-i);

GrphArea1->Canvas->LineTo(52,250-i);

}

Ci_max=0;

for (i=0;i<=ENum-1;i++)

{

Ci_max+=(IBD/sqrt(2*PI))*(SubInf[i][1].ToDouble()/100/SubInf[i][3].ToDouble());

}

ResultData->Lines->Append("Максимальная концентрация внедрённой примеси:");

ResultData->Lines->Append(Ci_max);

GrphArea1->Canvas->MoveTo(50,250);

for (j=1;j<=300;j++)

{

Temp=j*ET.A*2;

Ci=0;

for (i=0;i<=ENum-1;i++)

{

Temp1=Temp-SubInf[i][2].ToDouble();

Ci+=(IBD/sqrt(2*PI))*(SubInf[i][1].ToDouble()/100/SubInf[i][3].ToDouble()*exp(-pow(Temp1,2)/(2*pow(SubInf[i][3].ToDouble(),2))));

}

X_coord=Ci/1E28*10;

if ((double(j)/double(5)-int(j/5))==0) ResultData->Lines->Append(X_coord);

GrphArea1->Canvas->LineTo(50+j,250-int(X_coord));

}

//График концентрации вакансий

GrphArea2->Canvas->MoveTo(50,250);GrphArea2->Canvas->LineTo(350,250);

GrphArea2->Canvas->MoveTo(50,250);GrphArea2->Canvas->LineTo(50,20);

for (i=-2;i<=2;i++)

{

j=(i<0) ? -i : i;

GrphArea2->Canvas->MoveTo(350,250);GrphArea2->Canvas->LineTo(350-5-j,250+i);

GrphArea2->Canvas->MoveTo(50,20);GrphArea2->Canvas->LineTo(50+i,20+5+j);

}

for (i=0;i<=280;i+=10)

{

GrphArea2->Canvas->MoveTo(50+i,248);

GrphArea2->Canvas->LineTo(50+i,252);

}

for (i=0;i<=220;i+=20)

{

GrphArea2->Canvas->MoveTo(48,250-i);

GrphArea2->Canvas->LineTo(52,250-i);

}

Cv_max=0;

for (i=0;i<=ENum-1;i++)

{

Cv_max+=(VInf[i][2]*IBD/(sqrt(2*PI)*VInf[i][1]));

}

ResultData->Lines->Append("Максимальная концентрация вакансий:");

ResultData->Lines->Append(Cv_max);

GrphArea2->Canvas->MoveTo(50,250);

for (j=1;j<=300;j++)

{

Temp=j*ET.A*2;

Cv=0;

for (i=0;i<=ENum-1;i++)

{

Temp1=Temp-VInf[i][0];

Cv+=(VInf[i][2]*IBD/(sqrt(2*PI)*VInf[i][1]))*exp(-pow(Temp1,2)/(2*pow(VInf[i][1],2)));

}

X_coord=Cv/1E28*4;

if ((double(j)/double(5)-int(j/5))==0) ResultData->Lines->Append(X_coord);

GrphArea2->Canvas->LineTo(50+j,250-int(X_coord));

}

//График остаточных концентрационных напряжений

GrphArea3->Canvas->MoveTo(50,20);GrphArea3->Canvas->LineTo(350,20);

GrphArea3->Canvas->MoveTo(50,20);GrphArea3->Canvas->LineTo(50,250);

for (i=-2;i<=2;i++)

{

j=(i<0) ? -i : i;

GrphArea3->Canvas->MoveTo(350,20);GrphArea3->Canvas->LineTo(350-5-j,20+i);

GrphArea3->Canvas->MoveTo(50,250);GrphArea3->Canvas->LineTo(50+i,250-5-j);

}

for (i=0;i<=280;i+=10)

{

GrphArea3->Canvas->MoveTo(50+i,18);

GrphArea3->Canvas->LineTo(50+i,22);

}

for (i=0;i<=220;i+=8)

{

GrphArea3->Canvas->MoveTo(48,20+i);

GrphArea3->Canvas->LineTo(52,20+i);

}

sigma_max=-2*V_atom*MU*(Vv_relax*Cv_max+Vi_relax*Ci_max);

ResultData->Lines->Append("Максимальное значение остаточных концентрационных напряжений:");

ResultData->Lines->Append(sigma_max);

GrphArea3->Canvas->MoveTo(50,20);

for (j=1;j<=300;j++)

{

Temp=j*ET.A*2;

Ci=0; Cv=0;

for (i=0;i<=ENum-1;i++)

{

Temp1=Temp-SubInf[i][2].ToDouble();

Ci+=(IBD/sqrt(2*PI))*(SubInf[i][1].ToDouble()/100/SubInf[i][3].ToDouble()*exp(-pow(Temp1,2)/(2*pow(SubInf[i][3].ToDouble(),2))));

Temp2=Temp-VInf[i][0];

Cv+=(VInf[i][2]*IBD/(sqrt(2*PI)*VInf[i][1]))*exp(-pow(Temp2,2)/(2*pow(VInf[i][1],2)));

}

X_coord=-2*V_atom*(Vv_relax*Cv+Vi_relax*Ci)*80;

if ((double(j)/double(5)-int(j/5))==0) ResultData->Lines->Append(X_coord);

GrphArea3->Canvas->LineTo(50+j,20-int(X_coord));

}

EndInf=1;

}

ПРИЛОЖЕНИЕ Б

Результаты работы Программы ION_IMPLANTATION для стали Р6М5

Ion Energy :

3,204384E-16

Средний пробег ионов:

2,32613035597026E-8

Страгглинг среднего пробега ионов:

6,79506169419965E-9

Средний проецированный пробег ионов:

8,38895746733611E-9

Страгглинг среднего проецированного пробега ионов:

2,45057132736608E-9

Максимальная концентрация внедрённой примеси:

1,30236551593508E29

Максимальная концентрация вакансий:

4,42091861648541E29

Максимальное значение остаточных концентрационных напряжений:

-367938963,822719

Ion Energy :

7,209864E-16

Средний пробег ионов:

5,078510843904E-8

Страгглинг среднего пробега ионов:

1,48352797212844E-8

Средний проецированный пробег ионов:

1,83151435849541E-8

Страгглинг среднего проецированного пробега ионов:

5,35019588556022E-9

Максимальная концентрация внедрённой примеси:

5,9652761494482E28

Максимальная концентрация вакансий:

9,08301934476326E28

Максимальное значение остаточных концентрационных напряжений:

-185484054,22526

Ion Energy :

1,1215344E-15

Средний пробег ионов:

7,04012176741875E-8

Страгглинг среднего пробега ионов:

2,05655119978581E-8

Средний проецированный пробег ионов:

2,53894980219664E-8

Страгглинг среднего проецированного пробега ионов:

7,41674708819403E-9

Максимальная концентрация внедрённой примеси:

4,30315278807487E28

Максимальная концентрация вакансий:

4,09627015317492E28

Максимальное значение остаточных концентрационных напряжений:

-137531263,764993

Похожие работы

... влияющие на точность и воспроизводимость результатов. Области практического применения лазерной размерной обработки ограничены преимущественно получением отверстий не выше 3-го класса точности. Тем не менее, лазерная технология получения отверстий внедрена на ряде предприятий, где с ее помощью получают черновые отверстия (на проблемах внедрения этих процессов мы остановимся позднее). Относительно ...

... структуры лазерного импульса, затруднена. Заметного снижения погрешности можно достичь при использовании импульсов с упорядоченной структурой. Ионно-лучевая обработка материалов Ионно-лучевая технология - это комплекс способов обработки материалов энергетическими потоками ионов, в результате воздействия которых изменяется форма, физико-химические, механические, электрические и магнитные ...

... в них радионуклидов искусственного происхождения. Радиоактивное загрязнение природной среды в районах расположения радиоционно - опасных объектов. БАЭС БАЭС расположена на территории Свердловской области, в 40 км к востоку от города Екатеринбурга на восточном берегу водохранилища, созданного на реке Пышма. Сточные воды БАЭС отводятся в Ольховское болото, связанное с рекой Пышма. с В 100 км ...

0 комментариев