Навигация

Расчет соотношения натяжения канатов, консольной и окружной нагрузки канатоведущего шкива (КВШ)

1.4.2 Расчет соотношения натяжения канатов, консольной и окружной нагрузки канатоведущего шкива (КВШ).

Соотношение натяжения канатов подвески кабины и противовеса определяется для 11 рабочих и испытательных режимов по формуле [10]

(1.39)

(1.39)

где Simax, Simin - наибольшее и наименьшее значение величины натяжения канатов подвески кабины и противовеса в i-ом режиме.

Ψ1 = 33,5/24,7 = 1,36

Ψ2 = 54,68/24,7 = 2,03

Ψ3 = 25,4/21,4 = 1,19

Ψ4 = 27,6/10,6 = 2,6

Ψ5 = 34,5/24,7 = 1,4

Ψ6 = 55,7/27 = 2,06

Ψ7 = 27,8/25,4 = 1,09

Ψ8 = 29,7/27,6 = 1,08

Ψ9 = 24,7/23,2 = 1,06

Ψ10 = 27/20,8 = 1,3

Ψ11 = 42,3/24 = 1,76

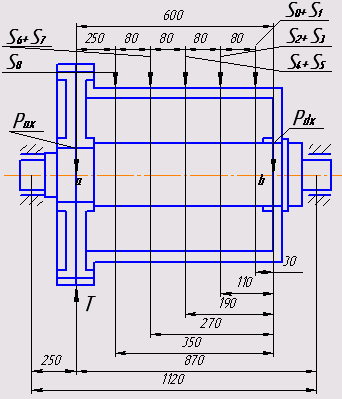

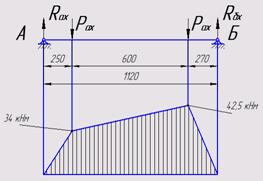

Консольная нагрузка КВШ определяется для каждого из 11 режимов

Pki = Ski +Sпi (1.40)

где i = 1-11 - порядковый номер режима.

Рк1 = 33,5 + 24,7 = 58,2 кН

Рк2 = 54,7 + 27 = 81,7 кН

Рк3 = 21,4 + 25,4 = 46,8 кН

Рк4 = 10,6 + 27,6 = 38,2 кН

Рк5 = 34, + 24,7 = 59,2 кН

Рк6 = 55,7 + 27 = 82,7 кН

Рк7 = 27,8 + 25,4 = 53,2 кН

Рк8 = 29,7 + 27,6 = 57,3 кН

Рк9 = 23,2 + 24,7 = 47,9 кН

Рк10 = 20,8 + 27 = 47,8 кН

Рк11 = 42,3 + 24 = 66,3 кН

Окружная нагрузка КВШ определяется для 11 режимов:

в режиме подъема неуравновешенного груза

Pi = Smax – Smin + 0.02*Smax (1.40)

Р1 = 33,5 –24,7 +0,02*33,5 = 9,5 кН

Р2 = 54,7 –27 +0,02*54,7 = 28,8 кН

Р3 = 25,4 –21,4 +0,02* 25,4 = 4,5 кН

Р4 = 27,6 –10,6 +0,02*27,6 = 17,6 кН

Р5 = 34,5 –24,7 +0,02*34,5 = 10,5 кН

Р6 = 55,7 –27 +0,02*55,7 = 29,8 кН

в режиме опускания неуравновешенного груза

Pi = Smax – Smin - 0.02*Smax (1.41)

Р7 = 27,8 –25,4 - 0,02*27,8 = 1,8 кН

Р8 = 29,7 –27,6 - 0,02*29,7 = 1,5 кН

Р9 = 24,7 –23,2 - 0,02*24,7 = 1 кН

Р10 = 27 –20,8 - 0,02*27 = 5,57 кН

Р11 = 42,3 –24 - 0,02*42,3 = 17,5 кН

1.5 Выбор электродвигателя

Расчет необходимой мощности привода лебедки

(1.42)

(1.42)

где Pмакс~ максимальное значение величины окружной нагрузки КВШ в режиме подъема неуравновешенного груза (режимы с 1 по 4); ηм=0,7ч-0,75 - КПД механизма лебедки.

По каталогу выбираем электродвигатель МТВ 412-6, со следующими параметрами [5.стр.47]:

N = 30кВт; n = 970 об/мин; Мmax = 850 Нм; J = 0,7 Нм2; ПВ 25%.

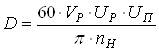

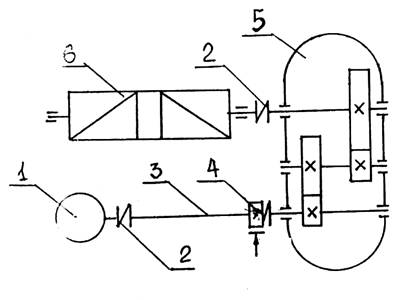

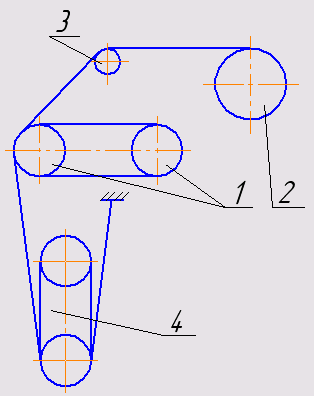

1.6 Расчет редуктора лебедки подъемникаВ лебедках подъемников преимущественное распространение получили червячные передачи (рис. 3.3) в силу ряда очевидных преимуществ: возможность получения больших передаточных чисел в одной паре, плавность и бесшумность работы [10.стр.48].

Недостатком червячной передачи является сравнительно низкий КПД, повышенный износ в связи с большими скоростями скольжения в зацеплении, склонность к задирам и заеданию

контактирующих поверхностей.

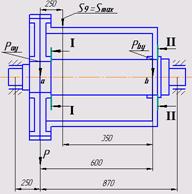

Рис. 7. Схема червячной передачи редуктора

а) червячная передача; б) червяк цилиндрический; в) червяк глобоидный

В нашей стране до недавнего времени отдавалось предпочтение глобоидным передачам.

Глобоидные червячные передачи обладают повышенной нагрузочной способностью, так как в зацеплении с зубом червяка одновременно находится несколько зубьев, и линии контакта зубьев с червяком располагаются практически перпендикулярно вектору скорости скольжения, что способствует образованию непрерывной масляной пленки на трущихся поверхностях.

Благоприятные условия смазки способствуют устранению заедания в червячном зацеплении.

Увеличение площади контактной поверхности позволяет использовать более дешевые сорта бронзы и дает некоторую экономию цветных металлов. Именно это обстоятельство предопределило предпочтительное применение глобоидных передач в лебедках подъемников отечественного производства в послевоенный период. Наряду с очевидными достоинствами, глобоидные передачи имеют весьма существенные недостатки.

Значительно сложнее технология изготовления глобоидных передач. Практическое отсутствие оборудования для шлифовки глобоидного червяка исключило возможность его термической обработки, что в свою очередь, привело к снижению усталостной прочности, уменьшению КПД и повышенному износу зубьев колеса в связи с наличием существенных микронеровностей на поверхности червяка. Отсутствие аналитической теории и использование экспериментальных зависимостей существенно усложняет процесс проектирования.

Глобоидные передачи весьма критичны к точности сборки и регулировке осевого положения червяка и колеса.

Снижение точности сборки и регулировки глобоидной передачи влечет за собой резкое снижение КПД и может вызвать заклинивание червячного зацепления. В связи с этим, исключалась возможность применения пролетной схемы установки КВШ с выносной опорой. Доминирующим решением стала консольная установка КВШ и, связанное с этим, увеличение габаритов подшипников выходного вала редуктора.

К недостатку глобоидной передачи следует отнести и наличие небольших кинематических колебаний окружной скорости червячного колеса, которые могут служить одной из причин вибрации кабины.

В лебедках подъемников применяют три способа расположения червяка редуктора: нижнее горизонтальное, верхнее горизонтальное и вертикальное.

Утечка масла полностью устраняется в лебедках с верхним и вертикальным расположением червяка.

Лебедки с верхним расположением цилиндрического червяка успешно применяются в подъемниках зарубежного и отечественного производства. На рис.7 представлен фрагмент конструкции редуктора отечественного производства с верхним расположением червячного вала, который одновременно является валом ротора двигателя.

Применение системы мотор - червяк позволяет отказаться от использования соединительной муфты. При этом, снижается виброактивность редуктора, масса и габариты лебедки. Уменьшается трудоемкость ремонтных работ и технического обслуживания.

Недостатком редуктора с верхним расположением червяка является ухудшение условий смазки зацепления после длительного простоя подъемника.

Остаточная масляная пленка не гарантирует жидкостное трение в момент пуска двигателя.

Для компенсации этого недостатка и повышения несущей способности масляной пленки целесообразно увеличивать скорость скольжения контактирующих поверхностей червячного зацепления за счет применения двигателя с повышенной частотой вращения ротора.

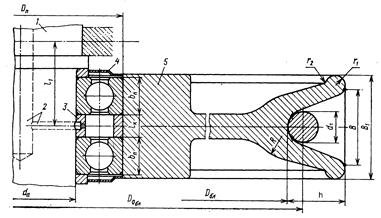

Расчет червячных редукторов лебедок подъемников не имеет особой специфики за исключением необходимости учета значительной консольной нагрузки на выходной вал при консольной установке КВШ. Специфичен и характер нагрузок, определяемый назначением и режимом работы подъемника.

Выбор редуктора с глобоидным при консольной установке КВШ может производиться аналогичным образом и должен обеспечивать выполнение следующих необходимых условий:

Uр ≥ Uо; [М] ≥ Мэ; [р] ≥ рк; ПВр ≥ ПВл; Nр ≥ Nд, (1.43)

где Uр,Uо – табличное и расчетное значение передаточного числа редуктора; [М] Мэ – табличное значение допускаемого момента на тихоходном валу и величина расчетного эквивалентного момента, Нм; [р], рк - табличное значение допускаемой консольной нагрузки на тихоходном валу и расчетная консольная нагрузка, кН; ПВр, ПВл – табличное значение продолжительности включения редуктора и проектируемого подъемника; Nр, Nд, – расчетное значение мощности редуктора и двигателя лебедки, кВт.

Передаточное число редуктора определяется с учетом кинематической схемы подъемника по следующей формуле

![]() (1.44)

(1.44)

где D – расчетная величина диаметра КВШ, м; nн – номинальное значение частоты вращения вала двигателя, об/мин; V – расчетное значение величины скорости кабины, м/с.

Расчет величины эквивалентного крутящего момента вала КВШ производится с учетом вероятностного характера изменения нагрузки

Мэ = Рmax* D/2 * Кэ * 10-3, Нм (1.45)

где Рmax – максимальная окружная нагрузка КВШ в режиме подъема неуравновешенного груза, кН; Кэ – коэффициент эквивалентности реальной диаграмме нагрузки.

Мэ = 28,8х0,56/2х0,8х10-3 = 0,006 Нм.

Для подъемников с противовесом Кэ принимается в диапазоне от 0,7 до 0,9 [10. стр.52].

Выбираем типоразмер редуктора:

Uр Uо; 65 ≥ 37,9;

[р] ≥ рк; 94 ≥ 82,7 кН;

ПВр ≥ ПВл; 25 ≥ 25 %;

Nр ≥ Nд, 33,5 ≥ 30 кВт.

Величина расчетной консольной нагрузки Рк определяется для режима, в котором окружная нагрузка КВШ принимает наибольшее значение Рmax.

Поверочный расчет редуктора, в случае необходимости, может производиться традиционными методами.

После выбора редуктора лебедки производится уточнение диаметра барабана (КВШ) по кинематическому условию, гарантирующему обеспечение номинальной скорости движения кабины с погрешностью не превышающей 15%.

, м, (1.46)

, м, (1.46)

где Vр – рабочая скорость кабины, равная номинальной или отличающейся на 15 %, м/с; Uр – табличное значение передаточного числа редуктора лебедки; ![]() – номинальное значение частоты вращения вала двигателя, об/мин.

– номинальное значение частоты вращения вала двигателя, об/мин.

.

.

Тормоз предназначен для замедления движения машины или механизма, полной остановки и надежной фиксации неподвижного состояния.

Тормоза лебедок подъемников должны удовлетворять следующим требованиям: высокая надежность и безопасность работы; наличие механизма ручного выключения тормоза с самовозвратом в исходное состояние; высокое быстродействие; низкая виброактивность и уровень шума; технологичность изготовления и малая трудоемкость технического обслуживания; обеспечение необходимой точности остановки кабины в подъемниках с нерегулируемым приводом.

В лебедках подъемников используются колодочные тормоза нормально-замкнутого типа с электромагнитной растормаживающей системой.

Правила ПУБЭЛ исключают возможность применения ленточных тормозов в связи с их недостаточной надежностью.

Роль тормоза лебедки подъемников зависит от типа привода.

В лебедках с нерегулируемым приводом тормоз используется для обеспечения необходимой точности остановки и надежного удержания кабины на уровне этажной площадки, тогда как в лебедках с регулируемым приводом - только для фиксации неподвижного состояния кабины.

Для наиболее распространенных конструкций колодочных тормозов лебедок подъемников характерно наличие независимых тормозных пружин каждой колодки, а в некоторых случаях, и независимых растормаживающих электромагнитов.

Тормозные накладки закрепляются на колодках посредством винтов, заклепок или приклеиванием термостойким клеем и обеспечивают угол обхвата шкива от 70° до 90°.

Материал накладок должен обеспечивать высокое и стабильное значение коэффициента трения в широком диапазоне температур, хорошую теплопроводность для исключения местного перегрева поверхности трения и высокую износостойкость.

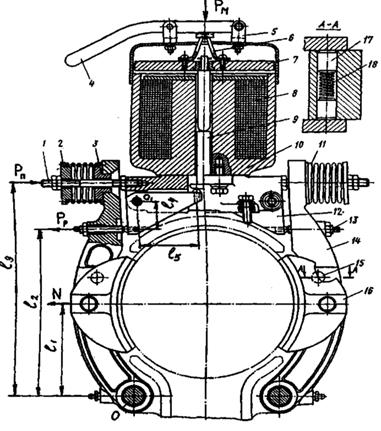

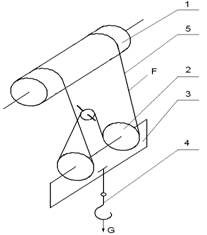

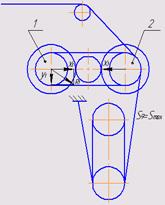

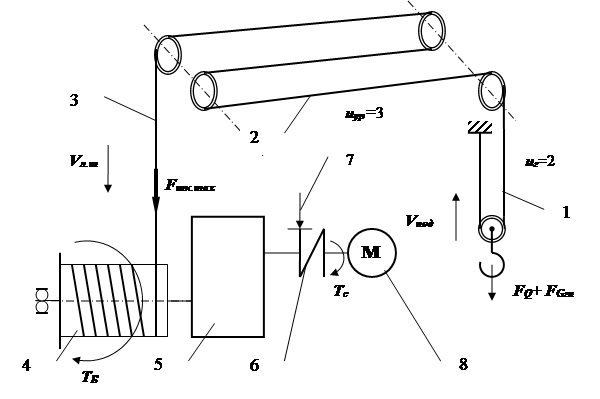

Кинематические схемы колодочных тормозов весьма разнообразны (рис. 8). Они отличаются способом создания тормозного усилия и особенностями конструкции механизма растормаживания.

Лебедки с верхним горизонтальным расположением червяка оборудуются колодочными тормозами, изготовленными по схеме рис. 8.

Рис. 8. Схема колодочного тормоза подъемниковой лебедки с короткоходовым электромагнитом

Тормозное усилие в этих тормозах создается цилиндрическими пружинами, тогда как выключение тормоза осуществляется электромагнитами постоянного или переменного тока, получающими электропитание в момент включения двигателя лебедки.

Тормозные электромагниты различаются величиной хода подвижного сердечника (якоря) и подразделяются на короткоходовые и длинноходовые.

В конструкциях колодочных тормозов зарубежного и отечественного производства чаще применяются короткоходовые электромагниты постоянного тока, так как они меньше шумят и имеют лучшие тяговые характеристики (рис. 9.).

Недостатком электромагнитов постоянного тока является их электромагнитная инерция, связанная с большой индуктивностью катушки. Поэтому возникает возможность запуска двигателя под тормозом.

Для исключения такой возможности необходимо форсировать нарастание тока в катушке магнита в момент включения или обеспечить опережающее включение питания магнита.

Рис. 9. Тормоз с вертикальным расположением электромагнита постоянного тока

1 – шпилька; 2 – фасонная шайба; 3 – втулка опорная; 4 – рычаг; 5 – вилка; 6 – подставка; 7 – якорь; 8 – катушка магнита;

9 – шток; 10 – корпус магнита; 11 – пружина; 12 – двуплечий рычаг; 13 – винт регулировочный; 14 – рычаг; 15 – фиксатор колодки; 16 – колодка

Регулировка тормозного момента производится посредством ключа 5 путем вращения шпильки 6 и гаек 8, 9.

Ручное выключение тормоза производится не показанном на схеме рычагом.

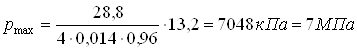

Расчетная величина тормозного момента определяется на основании рассмотрения двух режимов работы лебедки: наиболее тяжелый эксплуатационный режим с максимальной окружной нагрузкой КВШ и режим статических испытаний.

Тормозной момент в расчетном эксплуатационном режиме

(1.47)

(1.47)

Тормозной момент в режиме статических испытаний

, (1.48)

, (1.48)

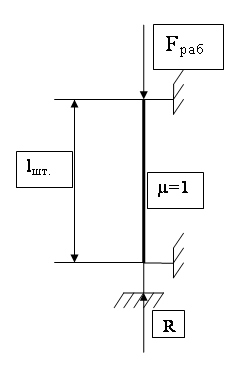

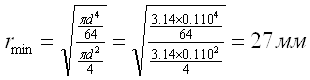

где Рмах – максимальное значение величины окружного усилия КВШ в наиболее тяжелом эксплуатационном режиме, включая режим динамических испытаний, кН; Рис – окружное усилие КВШ в режиме статических испытаний, кН; ŋп, ŋо – прямой КПД при номинальных оборотах двигателя и обратный КПД при200 об/мин; D – расчетное значение величины диаметра КВШ, м; Uр – передаточное число редуктора; Ктэ, Ктис – коэффициент запаса тормозного момента для эксплуатационного режима и режима статических испытаний, соответственно (для пассажирского подъемника: Ктэ = 2, Ктис = 1,4 [10. стр.58]).

По наибольшей величине тормозного момента Мт и соответствующему каталогу выбирается тип колодочного тормоза:

ТКТ-300/200

Мт = 240Нм, ПВ = 25%, Dш = 300мм, δш = 0,5.

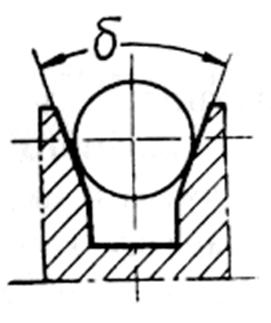

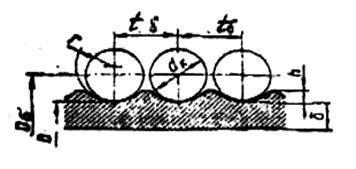

1.8 Расчетное обоснование геометрических характеристик ручья КВШ

Этот расчет выполняется на завершающем этапе тягового расчета подъемника при следующих исходных данных: форма профиля ручья КВШ и, соответствующее ей, рекомендуемое значение коэффициента запаса тяговой способности; d,D – расчетное значение диаметра каната и КВШ, м; S – максимальное значение величины натяжения ветви каната, кН; [p] – допускаемое значение величины контактного давления, МПа. Порядок расчетного обоснования геометрических характеристик ручья КВШ.

Обод шкива проверяется на допускаемое напряжение смятия в зоне контакта с рабочей поверхностью ручья по формуле

![]() (1.49)

(1.49)

где d,D – расчетное значение диаметра каната и КВШ, м; S – максимальное значение величины натяжения ветви каната, кН; [p] – допускаемое значение величины контактного давления, Мпа; m – число канатов.

Для клинового ручья коэффициент давления может быть определен по формуле:

![]() (1.50)

(1.50)

Угол δ принимается из диапазона 35 - 40°[11. стр.77].

![]()

Для чугунного шкива допустимое напряжение смятия может быть определено по графику на рис. 3.14 (10. стр. 43).

Похожие работы

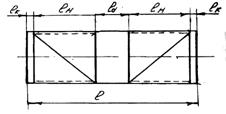

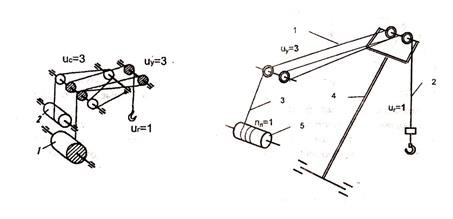

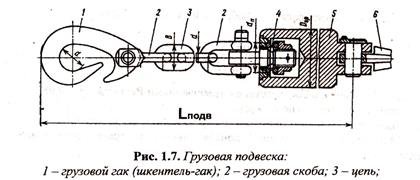

... геометрических параметров каната; - выбор схемы и способа крепления конца каната на барабане; - выбор подшипников и их проверочный расчет 2.2 Выбор схемы полиспаста Расчет механизма подъема груза начинают с выбора схемы полиспаста с учетом грузоподъемности и типа крана (по таблице 1 [1]). Для проектируемого крана грузоподъемностью Q = 10т m = 2 Рисунок 2.1 – Схема полиспаста крана ...

здания высокопроизводительных машин, комплексов, агрегатов и систем, обеспечивающих эффективную работу промышленности. В данной курсовой работе рассчитывается механизм подъема стрелы крана КС-6473. Стреловые самоходные краны достаточно распространены в народном хозяйстве. Они маневренны, обладают малыми габаритами, большой грузоподъемностью, большой высотой подъема груза. Данные Длина стрелы - ...

... подвески, т; Qк – наибольшая масса канатов подвески при нижнем положении груза, т (выбираем по ГОСТ 3079-80); g = 9,81 м/с2 – ускорение свободного падения. . , (3.3) где а – количество полиспастов механизма подъема, а = 1 (одинарный полиспаст); - кратность полиспаста, =10; . , (3.4) где =0,98 ...

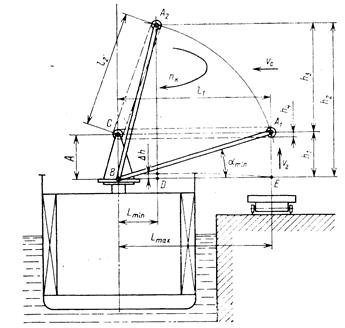

... смещения точки С в сторону, противоположную стреле. Рис. 1.3. Общая схема судового крана Расстояние межу блоками портала и нока на максимальном вылете, м , на минимальном вылете, м Отклонение груза от горизонтали при изменении вылета стрелы (с неработающем механизмом подъема), м где – допускаемое отклонение груза от горизонтали при изменении вылета от ...

0 комментариев