Навигация

Методы анализа степени очистки конденсата на ТЭЦ

Введение

Пароснабжение. Современный нефтеперерабатывающий завод является крупным потребителем тепловой энергии; в течение часа расходуется до 500 и более тонн водяного пара. Пар необходим для технологических целей: в ректификационных колоннах – для снижения температуры кипения продуктов, в трубчатых печах – на распыл топлива, в пароструйных эжекторах для создания вакуума, нагревателях и кипятильниках – для подогрева продуктов и т.д. немало пара расходуется на энергетические нужды – в качестве привода для паровых насосов и компрессоров.

Водяной пар нефтеперерабатывающий завод получает с тепловых электростанций (ТЭЦ), которые сооружаются в непосредственной близости от завода и обеспечивают его не только тепловой но и электрической энергией.

Для горячего водоснабжения и отопления применяется водяной пар или вода. Значительное количество пара и горячей воды можно получить используя тепло отходящих горячих газов и нефтепродуктов в котлах – утилизаторах. Котлы – утилизаторы эксплуатируются на установках пиролиза, каталитического крекинга, каталитического риформинга и др.

Конденсат пара всех параметров собирается и возвращается на ТЭЦ. Специальными трубопроводами-конденсатопроводами паровой конденсат с технологических установок и от прочих потребителей передается на конденсатные станции. На заводе имеется несколько конденсатных станций, на каждой из которых конденсат охлаждается. Затем охлажденный конденсат направляется на центральную конденсатную станцию, где отстаивается от масла и нефтепродуктов и анализируется. Возврат конденсата на ТЭЦ имеет большое практическое значение, поскольку в конденсате не содержится минеральных солей и не требуется затрачивать средств на подготовку свежей воды перед подачей в котлы ТЭЦ.

В систему сбора, очистки и возврата конденсата входят: узлы сбора конденсата у потребителя; трубопроводы, транспортирующие конденсат от потребителя к конденсатным станциям; конденсатные станции (районные и центральные) с блоками очистки конденсата; трубопроводы, транспортирующие конденсат к источникам пароснабжения.

Схема сбора конденсата подразделяются на открытые и закрытые. В открытых схемах конденсатные баки сообщаются с атмосферой и давление в них равно атмосферному; в закрытых схемах конденсатные баки и вся присоединяемая к ним конденсатная система находится под избыточним давлением.

Нормативными документами рекомендуется предусматривать закрытые системы сбора и возврата конденсата. Избыточное давление в сборных баках должно быть не менее 5 кПа. Открытые системы допускаются при возврате конденсата менее 10 т/ч и расстоянии до источника теплоснабжения до 0,5 км.

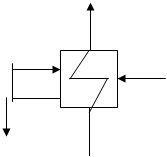

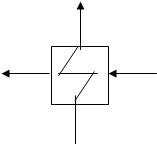

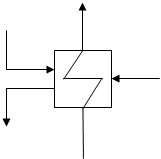

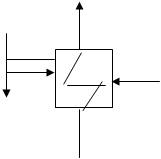

Отвод конденсата от тепло потребляющих аппаратов осуществляется с помощью конденсатоотводчиков. Простейшим конденсатоотводчиком является сборник конденсата, оборудованный указателем и автоматическим регулятором уровня. Сборники конденсата устанавливаются за тепло потребляющими аппаратами при расходе пара 2 т/ч и выше. При расходе пара менее 2 т/ч для отвода конденсата на НПЗ применяются, как правило, термодинамические конденсатоотводчики.

Тепло конденсата целесообразно использовать для подогрева технологических продуктов на установках, химически очищенной воды для питания котлов-утилизаторов, воды вторичных энергоресурсов, Совместная прокладка конденсатопроводов и технологических трубопроводов позволяет использовать их в качестве теплоспутников.

Автоматизированные районные конденсатные станции предназначаются для сбора конденсата от группы близлежащих потребителей и перекачки его на центральную конденсатную станцию. Схема автоматизированной районной конденсатной станции приведена. Конденсатные баки 1 герметически закрыты. Избыточное давление в них поддерживается за счет пара вторичного вскипания и составляет 5 – 20 кПа. Откачивание конденсата на центральную конденсатную станцию осуществляется насосами 4 при постоянном уровне в конденсатных баках. Уровень поддерживается автоматически. Для защити от повышения давления и от переполнения конденсатные баки оборудуются гидрозатворами 3. При автоматизированом откачивании конденсата рабочая вместимость баков должна быть такой, чтобы принять конденсат, поступающий в течении 15 мин. При круглогодичной работе устанавливается не менее двух баков, при сезонной допускается установка одного бака. Снаружи конденсатные баки тепло изолируются, изнутри покрываются антикоррозионным прикрытием.

Автоматизация районной конденсатной станции обеспечивает роботу ее без постоянного обслуживающего персонала.

Центральные конденсатные станции с узлами доочистки конденсата предназначены для приема конденсата, поступающего от районных конденсатных станций, и очистки его в соответствии с нормами, предъявляемыми к качеству производственных конденсатов, возвращаемых на ТЭЦ: общая жесткость – не более 50 мкг-экв/кг; содержание железа – не более 100 мкг/кг; меди – не более 20 мкг/кг; цинка – не более 20 мкг/кг; никеля – не более 20 мкг/кг (всего продуктов коррозии стали и других конструкционных материалов – не более 160 мкг/кг); кремневой кислоты – не более 150 мкг/кг; нефтепродуктов типа масла и мазута – не более 0,5 мг/кг; сухой остаток за вычетом оксидов металлов – 1,0 мг/кг; хроматная окисляемость – не более 20 мг/кг.

Очистке подвергается конденсат с содержанием нефтепродуктов до 200 мг/кг. При более высоком содержании нефтепродуктов конденсат сбрасывают в систему канализации после предварительного охлаждения до 40 °С.

На ЦКС предусматривается обезмасливание конденсата методом отстоя в резервуарах, двухступенчатое обезмасливание в сорбционных фильтрах и последующее умягчение в Na-катионитовых фильтрах. От каждой из районных конденсатных станций конденсат подается по самостоятельным трубопроводам. Отстой конденсатов происходит в резервуарах-отстойниках, полезная вместимость которых выбирается, исходя из времени отстоя (3 ч) и производительности станции. Резервуары принимаются по типовым проектам с соответствующим дооборудованием. Устанавливается не менее двух резервуаров. Подключение трубопроводов к резервуарам выполняется таким образом, чтобы любой из них можно было ремонтировать, не нарушая нормальной работы станции. Уловленный в отстойниках нефтепродукт накапливается в дренажной ёмкости 3, из которой периодически откачивается насосом 16 на очистные сооружения.

Очистка конденсата методом отстоя позволяет снизить содержание нефтепродуктов до 10 мг/кг. Из отстойников конденсат поступает в резервуар 2 и далее насосами 12 подается на фильтрацию в сорбционные фильтры I и II степени и Na-катионитовые фильтры. Откачка конденсата производится для поддержания постоянного уровня в резервуарах 2 с помощью автоматического регулятора.

Фильтрующими материалами для сорбционных фильтров I ступени 8 служат нефтяной кокс и пек, для фильтров II ступени 9 – активный уголь. Для снижения жесткости конденсата после сорбционных фильтров он направляется далее в Na-катионитовые фильтры 10, которые загружаються катионитом КУ 2–8.

В каждой ступени фильтрации должно быть не менее двух фильтров, один из них – резервный.

После Na-катионитовых фильтров 10 умягченный и очищенный конденсатор поступает в резервуары для чистого конденсатора 4. Откачивание конденсата на ТЭЦ осуществляется насосами 13 при постоянном уровне в этих резервуарах. Очистка фильтрацией позволяет снизить содержание нефтепродуктов в конденсате до 0,5 мг/кг.

Чтобы предотвратить слеживание сорбента, в фильтрах 8 и 9 предусматривается взрыхление слоя горячим обезмасленным конденсатом с помощью насоса 14. Взрыхление сульфоугля в Na-катионитовых фильтрах осуществляется конденсатом из емкости 5 насосом 15. Для взрыхления используются обезмасленный конденсат, а также первые порции фильтрата Na-катионитовых фильтров после регенерации.

Для регенерации сульфоугля в Na-катионитовых фильтрах предусматривается узел приготовления регенерационного раствора соли. Этот узел состоит из резервуара мокрого хранения соли 6, насосов 17 для подачи концентрированного раствора соли через фильтр 11 в мерник 7 и подачи регенерационного раствора соли из этого мерника в Na-катионитовые фильтры, фильтра 11 для фильтрации концентрированного раствора соли, мерника 7 для приготовления регенерационного раствора соли, эжектора 18, для опорожнения емкости 6.

Для контроля качества предусматривается отбор проб конденсата, поступающего на ЦКС (из каждой линии), конденсата в резервуарах-отстойниках на разных уровнях, конденсата в резервуарах после отстоя, конденсата, откачиваемого на ТЭЦ.

Возврат качественного конденсата на ТЭЦ является условием обеспечивающим надежную работу котлов и другого оборудования ТЭЦ.

Все потребители обязаны полностью возвращать паровой конденсат в количествах предусмотренных проектом. Процент возврата конденсата, устанавливается отделом главного энергетика и доводится руководителям цехов и производств.

Паровой конденсат поддавливаемый со стороны потребителей, самотеком проходит через теплообменники районных конденсатных станций. После захолаживания в теплообменниках поступает в сборные емкости районных конденсатных станций. Конденсация установки ЛГ – 35/8 – 300 Б поступает на ЦКС по отдельному трубопроводу самотёком.

Из сборных емкостей районных конденсатных станций насосами по напорным трубопроводам конденсат откачивается на ЦКС. Конденсат с установки ЛК – 6У С-200 поступает на ЦКС по отдельному напорному трубопроводу.

ЦКС предназначена для сбора конденсата с конденсатных станций РКС №1,2,3,4; РКС – 3ТСБ в сборные емкости, отстоя конденсата в отсеках емкостей, удаление нефтепродукта из конденсата и откачки чистого конденсата потребителям.

Районные конденсатные станции РКС-1, РКС-2, РКС-3, РКС-4, РКС -3ТСБ предназначены для сбора конденсата от технологических установок и других объектов предприятия, с последующим захолаживанием и откачкой конденсата на ЦКС.

Схемы конденсатных станций находятся на рабочих местах операторов по сбору и очистке конденсата.

Обескремнивание воды. Некоторые обескремнивание обрабатываемой воды имеет место в процессе её известкования, при этом содержание кремниевой кислоты в ней снижается на 30 – 40% от начального. При коагуляции воды солями железа и алюмината натрия также осуществляется частичное её обескремнивание. В коакуляционно-обескремнивающих установках удается снизить содержание силикат иона в обрабатываемой воде до 3–5 мг/л.

Для глубокого обескремнивания воды в хим. водоочистках промышленных ТЭЦ высокого давления в настоящее время получил применение магнезиальный способ обескремнивания с использованием в качестве реагентов каустического магнезита и обожженного доломита. Этот способ обескремнивания позволяет снизить содержание силикатиона в обрабатываемой воде до 0,4 – 1,3 мг/л. Что позволяет во многих случаях значительно повысить величину добавки хим. очищенной води для котлов высокого давления.

Добавочной водой называют воду используемую для восполнения потерь конденсата при питании котлов.

Питательной водой называет воду, подаваемую насосами в котлы и другие парогенераторы для воспаления испарившейся воды.

Котловой водой называют воду, находящуюся в котлах и подвергающуюся в процессе получения пара испарения. Котловую воду испарителей и парообразователей обычно называют концентратом.

Циркуляционной или охлаждающей называют воду, поступающую в конденсаторы паровых турбин для конденсации образовавшегося пара.

Физико-химические методы анализа

Колориметрический метод анализа основан на сравнении интенсивности окраски исследуемого раствора с окраской стандартного раствора, концентрация которого известна. Этот метод применяется для определения преимущественно микро- и полумикроколичеств вещества. Если луч монохроматического однородного света падает на кювету с раствором, то одна часть его отражается от поверхности раствора, другая поглощается раствором, а третья проходит через раствор. Для различных моментов воздействия падающего луча света применяют следующее обозначение:

I0 – интенсивность падающего света;

Ir – интенсивность отраженного света;

Iа – интенсивность поглощенного света;

It – интенсивность света, прошедшего через слой раствора.

І0 = Ir+ Iа + It.

В большинстве случаев Ir- величина постоянная; по сравнения с Iа и It она очень мала. Ею можна пренебречь. Тогда равенство:

І0 = Iа + It.

интенсивность поглощенного света Iа зависит от наличия в растворе молекул или ионов окрашенного вещества, которые поглощают свет значительно сильнее. чем сам растворитель. Следовательно, световой поток, проходя через раствор, теряет часть интенсивности – и тем большую часть, чем больше он встречает на своем пути молекул или ионов окрашенного вещества.

Для окрашенных растворов между степенью поглощения монохроматического света, концентрацией окрашенного вещества и толщиной слоя существует зависимость, называемая Ламберта – Беера. По этому закону поглощение монохроматического света, прошедшего через слой окрашенной жидкости, пропорционально концентрации с светопоглащающего вещества в растворе и толщине h слоя раствора:

Величина характеризует степень ослабления света при прохождении его через раствор. Это отношение называется погашением, или оптической плотностью раствора.

Величина k (коэффициент погашения) зависит от химической природы и физического состояния светопоглащающего вещества, а также от длины волны или частоты колебания монохроматического пучка света. Если концентрация раствора выражена в моль/л, толщина слоя в см, то k называется мольным коэффициентом погашения. Он представляет собой оптическую плотность 1 мл раствора толщиной 1 см.

Так оба раствора освещены одним и тем же световым потоком и находящееся в них окрашенное вещество одно и то же, то значение I0 и k в обоих уравнениях одинаковы. Когда оба слоя будут окрашены одинаково интенсивно, т.е. системы будут оптически уравнены, то при соблюдении закона Ламберта – Беера It = I´t. Отсюда

На основании равенства вычисляют концентрацию испытуемого раствора.

Колориметрический методы и применяемые приборы

В колориметрии пользуются следующими методами:

1. подбор стандартных растворов разных концентраций – метод стандартных серий,

2. сравнивание окрасок путём изменения толщины слоя,

3. фотоколориметрия.

Метод стандартных серий. Окраску испытуемого раствора сравнивают с окрасками серии стандартных растворов. Для приготовления такой серии берут десять одинаковых стеклянных цилиндров или пробирок, удобно пользоваться градуированными пробирками. Форма, размер всех сосудов, а также и цвет их стекла совершенно одинаковы.

Пробирки (цилиндры) заполняют стандартным раствором: в первой – объём столбца 0,5 мл, во второй -1 мл, в третьей – 1,5 мл и т.д.; в последней – 5 мл. Растворы разбавляют водой так, чтобы уровень жидкости в каждой пробирке был одинаковым. Вливают в них равные объёмы реактива, окрашивающего раствор с определяемым ионом. Пробирки (цилиндры) плотно закрывают пробкой и раствор тщательно перемешивают.

Окраску испытуемого раствора сравнивают с окраской стандартных растворов на белом фоне (бумаге или пластинке). Растворы должны быть хорошо и равномерно освещены рассеянным светом. Если интенсивность окраски испытуемого раствора окажется средней между двумя стандартными, то это значит, что в анализируемом объеме раствора находится количество растворенного вещества, близкое к среднему значению концентраций стандартных растворов.

Для этого метода необходимо иметь коллекцию стандартных растворов. Поэтому применение его экономически целесообразно только при массовом определении одного и того же вещества. Метод имеет тот недостаток, что по истечении некоторого времени многие растворы изменяют интенсивность окраски. Заготовленные стандартные растворы могут служить относительно короткое время.

Уравнивание окрасок. Метод уравнивания окрасок испытуемого раствора со стандартным производится путем рассматриваемых толщин слоев окрашенных жидкостей. Применяются специальные приборы – колориметры. Метод заключается в следующем. В одну кювету колориметра наливают раствор испытуемого вещества, а в другую – стандартный раствор того же вещества, при чем уровни раствора в обеих кюветах одинаковые, краски растворов оказываются неодинаковой интенсивности. Чтобы интенсивность окрасок в обеих кюветах при наблюдении через толщину слоёв жидкостей была одинаковой, заменяют уровни (высоты) жидкостей таким образом, чтобы интенсивности окрасок уравновесились.

Приборы, служащие для определения концентраций исследуемых растворов, называются колориметрами. Различают визуальные и фотоэлектрические колориметры. При визуальных калориметрических определениях измерение интенсивности окраски или цвета производится непосредственным наблюдением. Фотоэлектрические методы основаны на использовании фотоэлементов – фотоколориметров.

В зависимости от интенсивности падающего пучка света в фотоколориметре возникает электрический ток. Сила тока, вызванная воздействием света, измеряется гальванометром. Отклонение его стрелки показывает интенсивность концентрации раствора.

Силикаты. Кремний встречается в водах в виде окиси, в той или иной степени гидратированной, в виде алюмосиликатов, а также в ионизированной форме, в виде ортосиликат-ионов, преобладание ионизированной или неионизированной формы определяется величиной рН.

Содержание растворенных силикатов в подземных и поверхностных водах зависит от геологических условий и от присутствия некоторых организмов. Количество нерастворенных силикатов в поверхностных водах обусловлено атмосферными осадками, смывами и спуском сточных вод.

Большое значение имеет определение растворенной ортокремневой кислоты и всех растворенных силикатов, для определения их в питьевых, поверхностных и некоторых сточных водах предлагается калориметрический метод с молибдатом. Все растворенные силикаты можно определить колориметрически, реакцией с молибдатом после гидролиза в щелочной среде, или весовым методом после превращения кремневой кислоты в нерастворимую форму.

Колориметрическим методом пользуются при анализе прозрачных и слегка мутных проб; весовой метод применяется при анализе сточных вод, особенно в тех случаях, когда надо определить раздельно растворенную и нерастворенную кремневую кислоту.

Пробы не консервируют; отбор проб производится в полиэтиленовые бутыли или в бутыли из химически устойчивого стекла.

Результаты определения выражают в миллиграммах SiO2 в 1 л воды.

Кремневая кислота и ее соли – очень слабая кислота. При нагревании она разлагается по уравнению реакции:

H2SiO3 = SiO2 +H2O

Соли кремневой кислоты называются силикатами. В воде растворяются силикаты натрия Na2SiO3 и калия K2SiO3:

Na2 SiO3 +H2O= SiO2 +2 NaOH.

Кремний образует два оксида:

оксид кремния (II) SiO и

оксид кремния (IV) SiO2

По химическим свойствам оксид кремния (IV) является кислотным остатком. Непосредственно с водой он не реагирует, поэтому кремневую кислоту можно получить только косвенным путем, действуя на соли кремневой кислоты кислотами HCl H2SO4, где сначала образуется в растворе, а затем выпадает в осадок.

Калориметрический метод на КФК-3 основан на том, что при определенной кислотности ион SiO2 – взаимодействует с молибдатом аммония ((NH4)2MoO4 5%) и образует комплексное соединение окрашенное в желтый цвет. При восстановлении этого соединения хлористым оловом (1% SnCl2), образуется соединение окрашенное в синий цвет.

Опасна кремневая кислота:

– происходит отложение кремния на лопастях турбин и пароперегревателях;

– удаляется только механическим путем.

Определение концентрации кремневой кислоты фотоколориметрическим методом. Калориметрический метод определения концентрации силикатов основан на том, что при определении? кислотности ион SiO3-2 взаимодействует с молибдатом аммония и образует комплексное соединение, окрашенное в желтый цвет. При восстановлении этого соединения образуется новое соединение, окрашенное в синий цвет. Интенсивность окраски образующего соединения пропорциональна содержанию ионов SiO3-2 в определяемом растворе.

Для определения концентрации SiO3-2 необходимо создать условия, устраняющие возможность влияния иона РО4-3, который образует с молибдатом аммония аналогичные комплексы. Это достигается проведением следующих операций:

1. образование жёлтых комплексов как фосфорной, так и кремневой кислот низкой кислотности: 0,1–0,25H H2SO4;

2. разрушение жёлтого фосфорного комплекса путём повышения кислотности до 2,6 -3H H2SO4;

Похожие работы

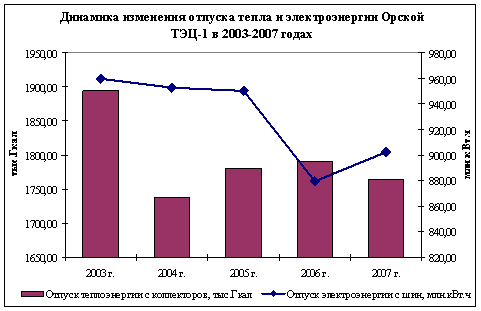

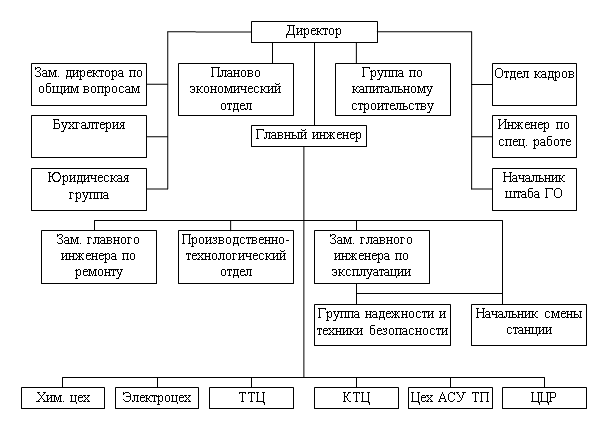

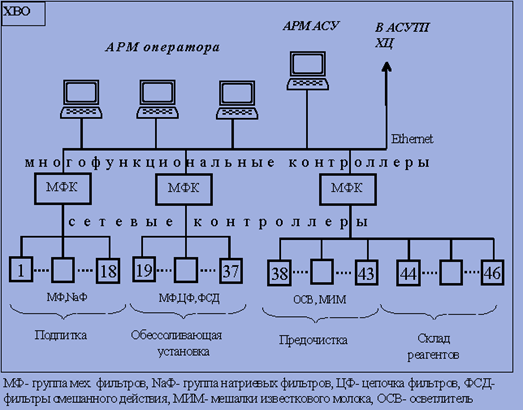

... функционирующий элемент технологического оборудования: механический фильтр, осветлитель, цепочку фильтров блока обессоливания, группу баков и насосов и т.п. 3. Технологическая схема приготовления топлива В котлах Орской ТЭЦ-1 сжигается природный газ, представляющий собой механические смеси различных газов.Состав газа ( в %)а) метан - 97,37б) ...

... и их результаты рассматриваются в этом разделе. Также в нём приведены расчёт и описание установки на которой производились исследования по повышению температуры сетевой воды в пиковых бойлерах до температуры 140 - 145С, путём изменения водно-химического режима, проведены испытания по нахождению оптимального соотношения между комплексонами ИОМС и СК - 110; результаты расчетного эксперимента, на ...

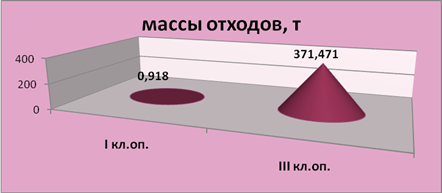

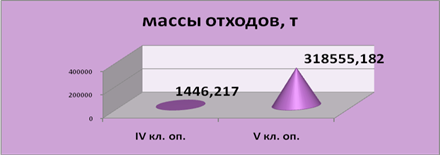

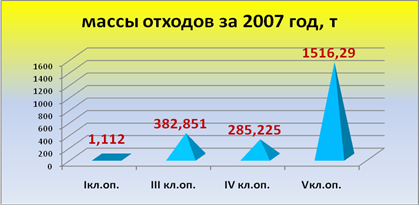

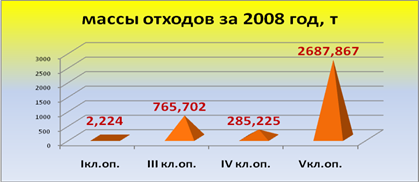

... , предоставляемыми ООО «Энергоавтотранс», поэтому отходы от технического обслуживания и ремонта автотранспорта и техники на предприятии не образуются. 2. Специальная часть 2.1 Анализ отходов, образующихся на предприятии «Воркутинская ТЭЦ-2» по классам опасности Основным видом деятельности указанного предприятия является производство и отпуск электрической и тепловой энергии. В ...

... Описание и расчет вакуум-выпарного кристаллизатора Выделение медного купороса из медеэлектролитных растворов предусматривается в три стадии выпарной кристаллизации. Это один из основных процессов производства медного купороса на предприятии ОАО «Уралэлектромедь». Отработанный электролит завода «Уралэлектромедь» содержит повышенное количество примесей NiSO4, FeSO4, As2O3, ZnSO4, CaSO4 и др. ...

0 комментариев