Навигация

Испытание под нагрузкой

3. Испытание под нагрузкой.

4.Испытание на плотность корпуса.

Температура наружной стенки корпуса должна быть не более 40ºС.

После испытания подписывается Акт приемки из ремонта. После ремонта основные параметры и показатели техн.оборудования должны соответствовать техническим данным паспорта оборудования.

После капитального ремонта оборудование считается новым.

3.5. Сварочные работы по ремонту технологического

оборудования.

Сваркой называется процесс неразъемных соединений твердых материалов путем их местного пластического реформировании.В результате его получаются прочные связи между атомами сваренных элементов.

Классификация основных видов и способов сварки.

Виды сварных соединений (швов).

Сварным соединением называется неразъемное соединение нескольких деталей выполненных сваркой.

Сварной шов это участок сварного соединения образованным в результате кристаллизации метала (шва).

Существуют два вида сварки металлов.

1. Сварка плавлением, при ней применяют стыковое, нахлесточное, угловое и тавровое соединение;

2. Сварка давлением.

3.5.1. СВАРОЧНЫЕ ДУГИ

1.0предиление сварочной дуги.

Сварочной дугой называют мощный, устойчивый электрический разряд происходящий в газовом промежутке между электродами, либо между электродом и изделием, характеризуется высокой плотностью тока и малым напряжением (в обычных условиях газы не проводят электрический ток). Для того чтобы газ начал проводить ток, он должен быть ионизирован, т.е. в нем должно образоваться достаточное количество свободных электронов и ионов. Процесс ионизации газового промежутка и возникновение электрической дуги происходит следующим образом. При коротком замыкании электрода на изделии в месте контакта выделяется большое количество теплоты и металл сильно нагревается. При этом увеличивается колебание атомов и вместе с тем значительно ускоряется движение свободных электронов. При отрыве электродов от металла свободные электроны под действием сил электрического поля нначинают покидать катод и попадают в межэлектродное газовое пространство. Возникает так называемая электронная эмиссия, т.е. самопроизвольный выброс катодом свободных электронов. В газовом промежутке эти электроны сталкиваются с нейтральными молекулами и расщепляют их на положительно и отрицательно заряженные частицы-ионы.

Это явление называется ударной ионизацией. Под действием высокой температуры возникшей дуги происходит термическая ионизация, а за счет мощного лучевого потока-фотоионизация. В результате действия этих факторов ионизация становится настолько интенсивной, что газовая среда получает высокую электрическую проводимость, и беспечивает устойчивое горение дуги. Для повышения устойчивости горения дуги в нее через покрытие электродов или через флюс вводят химические вещества, которые снижают потенциал ионизации и тем самым увеличивают степень ионизации газа.

2.Условия получения сварочных дуг.

Для получения сварочной дуги необходима электрическая цепь с источником питания. Для питания электрической дуги используют:

1) при переменном токе-трансформаторы.

2) при постоянном токе-выпрямители, преобразователи и агрегаты ДВС.

От источника питания ток сварочными проводами подводят через электрододержателями к электроду и свариваемому изделию через источник питания сварочной дуги сварщик зажигает дугу и поддерживает ее горение.

Для зажигания дуги на клеммах источника питания должно быть несколько десятков вольт, сила тока может достигать несколько тысяч ампер. При горение дуги плавящейся электрод по мере его сгорания необходимо непрерывно подавать в дугу(в зону сварки) и поддерживать постоянную длину дуги.

Длиной дуги называют- растояние от конца электрода до углубления в сварочной ванне .

При горение дуги с плавящемся электродом длина дуги с течением времени возрастает. Поэтому необходимо постоянная корректировка.

В сварочной дуге дуговой промежуток разделяется на 3 основные области:

а). Анодная

б). Катодная

в).Столб дуги

З.Сварочные свойства дуги.

Сварочная дуга характеризуется выделением большого количества тепла и сильный световой эффект. Она является концентрированным источником тепла и применяется для расплавленного основного присадочного материала.

В зависимости от того в какой среде происходит дуговой разряд.

Различают:

1)открытую дугу горящую в воздухе где составная газовой среды зоны дуги является воздухом с примесью паров сваренного металла материала электродов электрического покрытия;

2)закрытую дугу, горящую под флюсами, где составом газовой среды, зоны дуги появляются пары основного метала, проволоки и зашитность флюса;

3)дуга горящая в среде защитных газов.

Сварочная дуга классифицируется по роду применяемого тока (постоянный, переменный, трехфазный),и по длительности горения (стационарное и импульсное). При переменном токе применяют дугу прямую и обратную полярности.

4.Условия горения дуги.

В обычных условиях газы не проводят электрический ток. Для образования и поддержки дуги необходимо иметь в пространстве электрически-заряженные частицы (положительные и отрицательные заряженные ионы и электроны) - ионизация, а газ содержит эти частицы и они ионизированные.При прохождения электрического тока через газовый промежуток.

Положительно заряженные частицы стремятся к полюсу (катода), а отрицательные частицы к полюсу (анода). Напряжение холостого хода источника питания должна быть больше напряжения дуги. Необходимо так же поддерживать высокую температуру нагрева катода.

Эта температура зависит от:

а). материала катода;

б).состава газового промежутка ;

в).диаметра электрода;

г).температура окружающей среды;

Строение сварочной дуги:

Сварочная дуга состоит из катодной области и столба дуги и анодной области. Катодной область распространяется на участок электродного материала и при электродной часть дуги. На торце электрода при бомбадеровке его положительными ионами образуется катодное пятно с которого происходит дополнительный выход электронов, кроме образовавшихся при ионизации между электронным пространством.

5.Способы зажигания сварочной дуги.

Существует 2 способа зажигания дуги:

1) впритык (касанием)-соприкосновение электрода с изделием создает замкнутую сварочную цепь. В момент отрыва электрода от изделия электроны находятся на нагретом от короткого замыкания на катодном пятне, теряет прочную связь с атомами и электрическим притяжением перемешается на анодную область, образуя дуга с электрическим током.С течением времени дуга стабилизируется электроны выпадаюшиеся из катодного пятна ионизирует газовый промежуток, в дуге появляется ионный ток.

Скорость зажигания дуги зависит от свойств источника питания, сварочного тока, от силы тока в момент соприкосновения, от состава газов и времени соприкосновения электродов.

2) черканием - торец электрода скользит по поверхности изделия и отводят на расстояние равное диаметру электрода

3.5.2. Электросварочные работы могут проводится на:

- постоянных рабочих местах, оборудованных согласно требованиями противопожарной безопасности, согласованным с пожарной охраной

Постоянными местами проведения электросварочных работ могут быть:

- площадки специально отведенные и отгороженные от общей территории объекта;

- специальные кабины из негорючих материалов площадью не менее 4х2м.на каждое рабочее место, расположенных в механических и ремонтных цехах (мастерских).

К выполнению электросварочных работ допускаются лица достигшие 18лет,независимо от пола, которые имеют среднее образование и профессионально-техническое; прошли медицинский осмотр и не имеют противопоказание; вводный инструктаж, обучение и проверку знаний по охране труда, первичный инструктаж по рабочему месту.

Электросварщик должен иметь 2-ую квалификационную группу по электробезопасности. Электросварщик перед началом работы обязан:

- проверить работу вентиляции в зоне работы;

- убрать все лишнее, не загромождать проходов;

- проверить состояние пола на рабочем месте (мокрый или скользкий пол на рабочем месте – вытереть);

- убедиться в исправности сварочного оборудования, заземления;

- убедится, что в близи рабочего места не складированы пожаро- и взрывоопасные вещества и горючие материалы;

- место проведения сварочных работ должно быть освобождено от горючих материалов в радиусе не менее 5 метров, от взрывоопасных материалов и установок – не менее 10 метров.

Сварщик не должен приступать к работе в случае, если нарушены требования безопасности:

-отсутствие и неисправности щитка, сварочных проводов, электрододержателя;

- неисправности и отсутствия заземления;

- при недостаточном освещении рабочего места;

- отсутствии вытяжки;

- наличие в зоне работы взрывоопасных веществ.

Сварка в емкостях проводится с открытой крышкой, а так же после получения наряда-допуска.

Запрещено проводить сварку, резку на весу.

Требования безопасности при проведении сварочных работ:

- длина проводов между сварочным аппаратом распределительной цеховой сетью должна быть не менее 10 метров;

- запрещено размещать сварочное оборудование внутри закрытых емкостей;

- электросварка должна осуществляться с применением двух проводов, один из которых присоединяется к электродержателю, а другой к свариваемому изделию;

- следить, чтобы руки, обувь, спецодежда были сухие.

Для предотвращения или уменьшения воздействия на сварщика опасных и вредных производственных факторов ему бесплатно выдают средства индивидуальной защиты.

Похожие работы

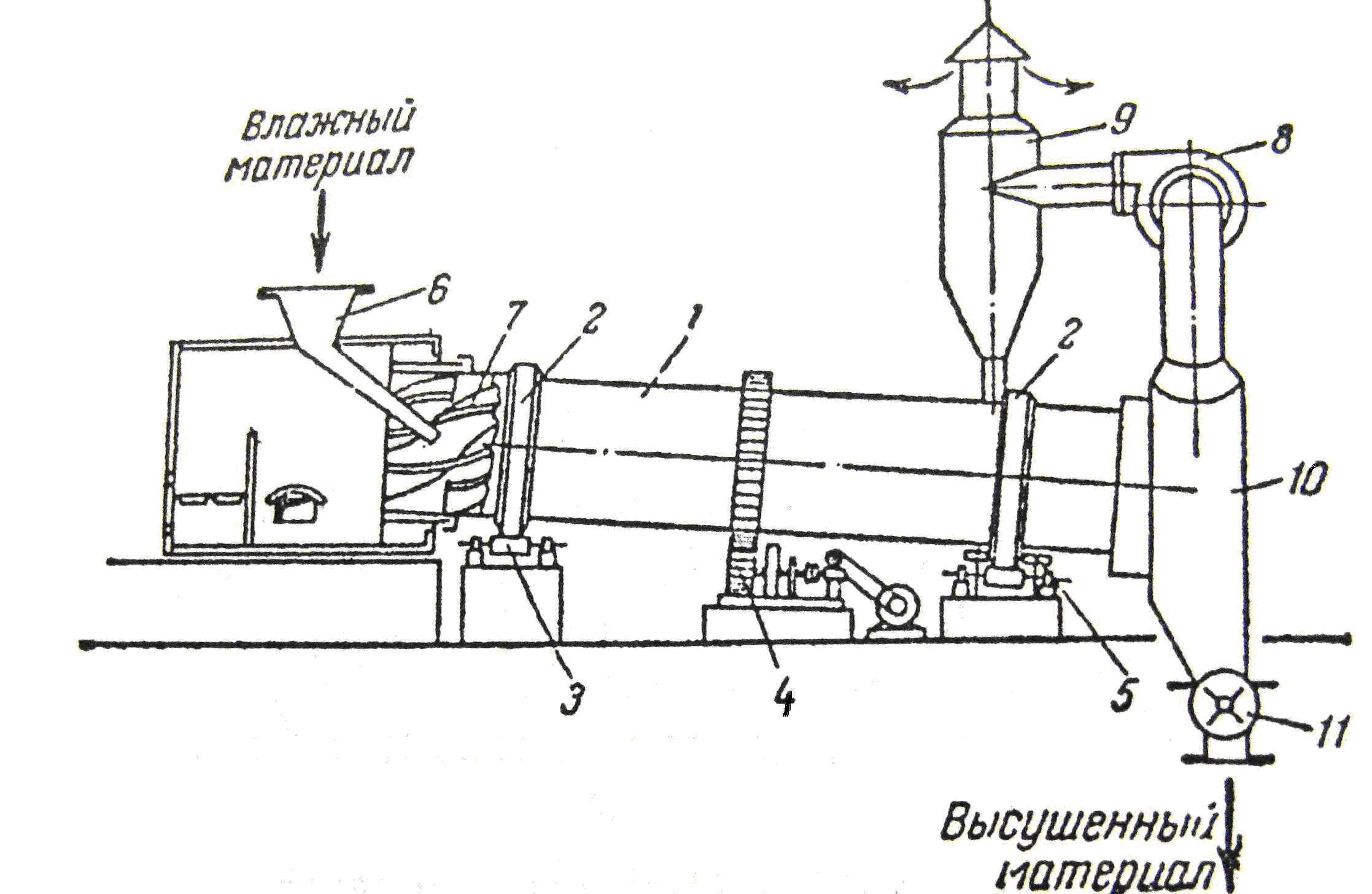

... с размещением диафрагмы для контроля расхода общего воздуха можно применить входную диафрагму, устанавливаемую на всасе вентилятора. Методика расчета входных диафрагм нормирована. 3. РАЗРАБОТКА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННО-ЗАКРУЧЕННОМ СЛОЕ Разработка относится к технике сушки, а именно к способам автоматического управления процессами сушки, и ...

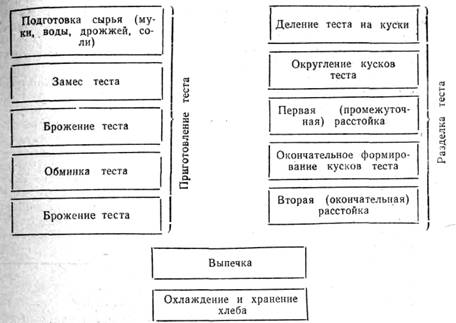

... для каждого сорта хлеба. Нормы необходимы для рационального использования сырья, организации технологического процесса, повышения качества хлеба и борьбы с потерями на различных этапах его производства. Рассчитывают выход по специальным формулам. Процессы, протекающие при хранении комбикормов Комбикорма — более сложные и трудные объекты хранения, чем зерно, мука и крупа. Объясняется это ...

... укреплению отверстий не требуется. Из приведенного расчета – следует что дополнительного укрепления отверстия не требуется. 6. КРАТКАЯ ХАРАКТЕРИСТИКА технологического оборудования Производство катализатора дегидрирования КИМ-1 осуществляется на территории цеха № 2410 завода «Окиси этилена» ОАО «Нижнекамскнефтехим» с использованием действующего технологического оборудования для приготовления ...

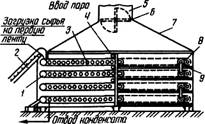

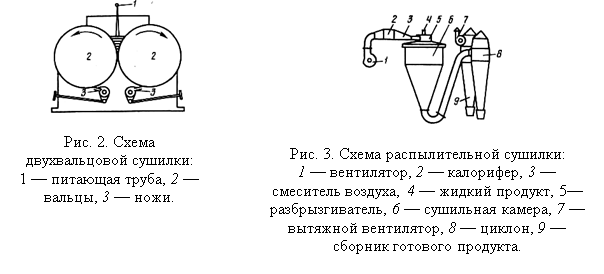

... . Данный способ сушки позволяет сохранить основные биологические качества высушиваемых материалов и широко используется в фармацевтическом производстве при получении ферментов, антибиотиков, препаратов крови, иммуннобиологических препаратов и др. сушка сублимация вакуум эвтектическая Применительно к процессу сушки сублимация влажного материала - процесс сушки его в замороженном состоянии ( ...

0 комментариев