Навигация

Расчет защитного заземления

7. Расчет защитного заземления

Цель расчета защитного заземления – определение количества инвентарных заземлений и их размещение на участке заземления.

Рассчитаем защитное заземление электрического шкафа.

Исходные данные:

- мощность 40 кВт;

- напряжение 380 В;

- сеть – трехфазная, с изолированной от сети нейтралью.

Шкаф снабжен комплектом инвентарных заземлителей – стержневых электродов длиной 2 - 3 м и при глубине заложения их вершины 0,5 - 0,8 м и диаметром 0,015 м. Удельное сопротивление грунта рассчитываем по формуле:

р = рm×ψ ,

где рm = 30 – табличное значение (грунт – уголь);

ψ = 1,5 – климатический коэффициент

р = 30×1,5 = 45 мм

Определяем сопротивление растекания тока одиночного инвентарного заземлителя (стержня) по формуле:

(0,366×p)

Rom= ————— × lg(4×l/d) (8,стр.125)

l

где l – глубина погружения стержня в грунт, м

d – диаметр стержня, м

(0,366×45)

Rom= ————— × lg(4×0,8/0,015) = 47 Ом

0,8

Располагаем стержни в ряд на расстоянии a = 0,8 м

Рассчитаем произведение коэффициента использования стержней ηomна их количество n по формуле:

ηom× n = Rст/Rн (8,стр.127)

где Rн = 10 Ом – нормальное значение сопротивления

ηom× n = Rст/Rн = 47/10 = 4,7

Используя метод интерполяции, находим количество стержней n=7. Результирующее сопротивление заземляющего устройства находим по формуле:

R3= Rcт/( n×ηст ) (8,стр.127)

где ηст = 0,65 – табличное значение

Тогда R3= 47/( 7×0,65 ) = 9,8 Ом, что не превышает нормативных норм Rн= 10 Ом.

Заземляющее устройство электрического шкафа при сварке ротора представляет собой ряд заглубленных в грунт стержней, соединенных между собой проводником d = 5 мм.

Характер загрязнения окружающей среды при сборке и сварке корпуса теплообменного аппарата.

Виды загрязнений

Предприятия, изготавливающие такие изделия обычно сильно загрязняют окружающую среду. Они включают в себя заготовительные и кузнечнопрессовые цеха, цеха термической и механической обработки металлов, цеха покрытий и литейные цехи, сварочные цеха.

Загрязнение гидросферы

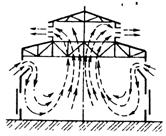

На территории промышленных предприятий образуются сточные воды трех видов: бытовые, поверхностные и производственные. При выборе способов и технологического оборудования для очистки сточных вод от примесей необходимо учитывать, что заданные эффективность и надёжность работы любого очистного устройства обеспечивается в определённом диапазоне значений концентрации примесей и расходов сточной воды. Большинство цехов машиностроительных предприятий характеризуется постоянством расхода и состава сточных вод, однако в некоторых технологических процессах имеют место кратковременные изменения, что может существенно уменьшить эффективность работы очистных устройств или вывести их из строя.

Загрязнители сточных вод

Термический цех

Частицы пыли, окалины и масла являются основными примесями сточных вод, используемых для охлаждения технологического оборудования, поковок, гидросбива металлической окалины и обработки помещения.

Механический цех

Для приготовления смазочно-охлаждающих жидкостей, промывки окрашиваемых изделий используется вода. Основными примесями сточных вод является пыль, металлические и образивные частицы, сода, масла, растворители, мыло, краски.

Способы очистки сточных вод

Очистка сточных вод от твёрдых частиц в зависимости от их свойств, концентрации и фракционного состава на машиностроительных предприятиях осуществляется методами процеживания, отстаивания, отделения твёрдых частиц в поле действия центробежных сил и фильтрования.

Процеживание – первичная стадия очистки сточных вод – предназначено для выделения из сточных вод крупных нерастворимых частиц размером до 25мм, а также более мелких волокнистых загрязнений, которые в процессе дальнейшей обработки стоков препятствуют нормальной работе очистного оборудования. Процеживание осуществляется пропусканием воды через решётки и волокноуловители.

Отстаивание основано на особенностях процесса осаждения твёрдых частиц в жидкости. При этом может иметь место свободное осаждение неслипающихся частиц, сохранивших свои формы и размеры, и осаждение частиц склонных к коагулированию и изменяющих при этом свою форму и размеры. Закономерности свободного осаждения частиц практически сохраняются при объёмной концентрации осаждающихся частиц до 1%, что соответствует их массовой концентрации не более 2,6 кг/м3.

Отделение твёрдых примесей в поле действия центробежных сил осуществляется в открытых или напорных гидроциклонах и центрифугах.

Фильтрование сточных вод предназначено для очистки от тонкодисперсных твёрдых примесей с небольшой концентрацией. Процесс фильтрования применяется также после физико-химических и биологических методов очистки, так как некоторые из этих методов сопровождаются выделением в очищаемую жидкость механических загрязнений.

Загрязнение атмосферы

Основной физической характеристикой примесей атмосферы является концентрация – масса (мг) вещества в единице объёма (м3) воздуха при нормальных условиях. Концентрация примесей определяет физическое, химическое и другие виды взаимодействия веществ на человека и окружающую среду и служит основным параметром при нормировании содержания примесей в атмосфере.

ПДК – это максимальная концентрация примеси в атмосфере, отнесённая к определённому времени осреднения, которая при периодическом воздействии или на протяжении всей жизни человека не оказывает ни на него, ни на окружающую среду в целом вредного воздействия. В Таблице приведены ПДК некоторых наиболее характерных веществ загрязняющих атмосферный воздух.

Таблица

| Вещества | Класс опасности | Предельно допустимые концентрации (мг/м3) | |

| Максимальная разовая | Среднесуточная | ||

| NO2 | 2 | 0.085 | 0.04 |

| CO | 4 | 5.0 | 3.0 |

| Пыль неорганическая | 3 | 0.15-0.5 | 0.05-0.15 |

| Сажа | 3 | 0.15 | 0.05 |

| H2S | 2 | 0.008 | - |

| Бензин | 4 | 5 | 1.5 |

| HNO3 | 2 | 0.4 | 0.15 |

Механический цех.

На участках сварки и резки металла состав и масса выделяющихся вредных веществ зависит от вида и режимов технологического процесса, свойств, применяемых сварочных и свариваемых материалов. Наибольшие выделения вредных веществ характерны для процесса ручной сварки покрытыми электродами. При расходе 1кг электродов в процессе ручной дуговой сварки стали образуется до 40 г пыли, 2 г фтористого водорода, 1,5 г оксидов углерода и азота. Аргонодуговая сварка и ЭЛС обеспечивают наименьшее выделение загрязняющих веществ, благодаря фильтрам, установленным внутри вакуумной камеры (ЭЛС) и фильтрам внутри местных отсосов, применяемым при сварке в среде защитных газов.

Загрязнение почвы.

Твердые отходы машиностроительного производства содержат амортизационный лом (модернизация оборудования, оснастки инструмента), стружки и опилки металлов, древесины, пластмасс и т. п., шлаки, золу, шламы, осадки и пыль (отходы систем очистки воздуха и РД). Количество амортизационного лома зависит от намеченного списания в лом изношенного оборудования и имущества, а также от замены отдельных деталей в планово-предупредительном ремонте. На машиностроительном предприятии 55% амортизационного лома образуется от замены технологической оснастки и инструмента. Безвозвратные потери металла вследствие истирания и коррозии составляют 25% от общего количества амортизационного лома. В основном машиностроительные предприятия образуют отходы от производства проката (обрезки, обдирочная стружка, опилки, окалины, и т. п.), производства литья (высечки, обрезки, стружки и др.). В небольших количествах промышленные отходы могут содержать ртуть.

8. Расчет выделений (выбросов) загрязняющих веществ в атмосферу при сварке корпуса теплообменного аппарата

Исходные данные:

Тех. процесс: Полуавтоматическая сварка сталей электродной проволокой в среде аргона

Материал: Св-04Х18Н10Т

Расход применяемых материалов, кг/год (B): 141

Максимальный расход применяемых материалов, кг/ч (B1): 1

Максимальное непрерывное время процесса, секунд (t): 90

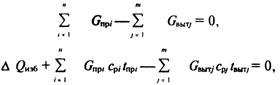

Алгоритм расчета:

M(i) = K(i) * B * 0,000001, тонн/год

G(i) = K(i) * B1 * Ko / 3600, г/с

где:

М(i) - валовый выброс i-го вредного вещества

G(i) - максимально разовый выброс i-го вредного вещества

K(i) - удельное выделение i-го вредного вещества на единицу массы расходуемых сырья и материалов, г/кг

B - расход применяемых материалов, кг/год

B1 - максимальный расход применяемых материалов, кг/ч

Ko - коэффициент пересчета максимально разового выброса

Примечание. Если продолжительность непрерывного процесса сварки (резки, наплавки) составляет менее 20 минут (1200 секунд) значение выброса г/с пересчитывается в соответствии с примечанием к п.2.3 ОНД-86, с коэффициентом Ko = t / 1200, где t - максимальная продолжительность непрерывного процесса, секунд

Вещество: Железа оксиды

К = 7,52

M = 7,52 * 141 * 0,000001 = 0,00106032 тонн

G = 7,52 * 1 * (90 / 1200) / 3600 = 0,000156667 г/с

Вещество: Марганец и его неорганические соединения

К = 0,45

M = 0,45 * 141 * 0,000001 = 0,00006345 тонн

G = 0,45 * 1 * (90 / 1200) / 3600 = 9,375e-006 г/с

Вещество: Хром (Cr6+)

К = 0,03

M = 0,03 * 141 * 0,000001 = 4,230e-006 тонн

G = 0,03 * 1 * (90 / 1200) / 3600 = 6,250e-007 г/с

Похожие работы

... изолировать себя от земли (стоять на сухих досках, деревянной лестнице и т.д.). Билет № 4. ИТР ответственные за безопасную эксплуатацию ТПУ и ТС 1. Требования к персоналу. Обучение и работа с персоналом Лица, принимаемые на работу по обслуживанию теплопотребляющих установок и тепловых сетей, должны пройти предварительный медицинский осмотр и в дальнейшем проходить его периодически в ...

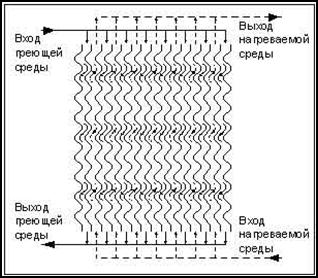

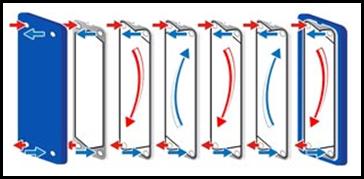

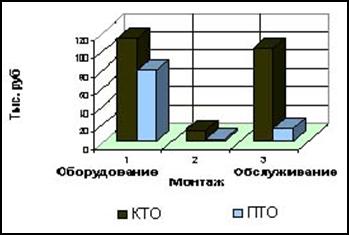

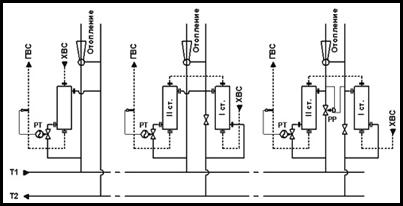

... всех легенд теплотехники В настоящей статье предпринята очередная попытка осуществить объективное, без передергивания и эмоциональной окраски, сравнение двух наиболее известных типов теплообменных аппаратов - пластинчатых и кожухотрубных. За последнее десятилетие благодаря массированной, причем зачастую необъективной, рекламе пластинчатых аппаратов, в среде сотрудников, работающих в сфере ...

... Тогда оперативное время составляет : =5 + 0,38 = 5,38 мин. Определим штучное время для данной операции: = 5,38мин Заключение В проекте разработано основное оборудование блока регенерации растворителя установки депарафинизации масел колонна и теплообменник. В колонне взамен S-образных тарелок использованы колпачковые тарелки с повышенным КПД, кроме того, с переходом на двухгодичный цикл ...

... или технологических процессов; – при выборе технического решения обеспечить малоотходность производства и максимальную эффективность использования энергоресурсов. Задачи специалиста в области безопасности жизнедеятельности сводятся к следующему; – контроль и поддержание допустимых условий (параметры микроклимата, освещение и др.) жизнедеятельности человека в техносфере; – идентификация ...

0 комментариев