Навигация

Физико-химическая очистка

1.2 Физико-химическая очистка

К физико-химическим методам очистки сточных вод относят коагуляцию, флотацию, адсорбцию, ионный обмен, экстракцию, ректификацию, выпаривание, дистилляцию, обратный осмос и ультрафильтрацию, кристаллизацию, десорбцию и др. Эти методы используют для удаления из сточных вод тонкодисперсных взвешенных частиц (твердых и жидких), растворимых газов, минеральных и органических веществ.

Использование физико-химических методов для очистки сточных вод по сравнению с биохимическими имеет ряд преимуществ: 1) возможность удаления из сточных вод токсичных, биохимически неокисляемых органических загрязнений; 2) достижение более глубокой и стабильной степени очистки; 3) меньшие размеры сооружений; 4) меньшая чувствительность к изменениям нагрузок; 5) возможность полной автоматизации; 6) более глубокая изученность кинетики некоторых процессов, а также вопросов моделирования, математического описания и оптимизации, что важно для правильного выбора и расчета аппаратуры; 7) методы не связаны с контролем за деятельностью живых организмов; 8) возможность рекуперации различных веществ.

Выбор того или иного метода очистки (или нескольких методов) производят с учетом санитарных и технологических требований, предъявляемых к очищенным производственным сточным водам с целью дальнейшего их использования, а также с учетом количества сточных вод и концентрации загрязнений в них, наличия необходимых материальных и энергетических ресурсов и экономичности процесса.

Коагуляция - это процесс укрупнения дисперсных частиц в результате их взаимодействия и объединения в агрегаты. В очистке сточных вод ее применяют для ускорения процесса осаждения тонкодисперсных примесей и эмульгированных веществ. Коагуляция наиболее эффективна для удаления из воды коллоидно-дисперсных частиц, т. е. частиц размером 1-100 мкм. Коагуляция может происходить самопроизвольно или под влиянием химических и физических процессов. В процессах очистки сточных вод коагуляция происходит под влиянием

добавляемых к ним специальных веществ — коагулянтов. Коагулянты в воде образуют хлопья гидроксидов металлов, которые быстро оседают под действием силы тяжести. Хлопья обладают способностью улавливать коллоидные и взвешенные частицы и агрегировать их. Так .как коллоидные частицы имеют слабый отрицательный заряд, а хлопья коагулянтов слабый положительный заряд, то между ними возникает взаимное притяжение.

Для коллоидных частиц характерно образование на поверхности частиц двойного электрического слоя. Одна часть двойного слоя фиксирована на поверхности раздела фаз, а другая создает облако ионов, т. е. одна часть двойного слоя является неподвижной, а другая подвижной (диффузный слой). Разность потенциалов, возникающая между неподвижной и подвижной частями слоя (в объеме жидкости) называется дзета-потенциалом (£) или электрокинетическим потенциалом, отличным от термодинамического потенциала (Е), который представляет собой разность потенциалов между поверхностью частиц и жидкостью. Дзета-потенциал зависит как от (Е), так и от толщины двойного слоя. Его значение определяет величину электростатических сил отталкивания частиц, которые предохраняют частицы от слипания друг с другом. Малый размер коллоидных частиц загрязнений и отрицательный заряд, распределенный на поверхности этих частиц, обусловливает высокую стабильность коллоидной системы.

Чтобы вызвать коагуляцию коллоидных частиц, необходимо снизить величину их дзета-потенциала до критического значения добавлением ионов, имеющих положительный заряд. Таким образом, при коагуляции происходит дестабилизация коллоидных частиц вследствие нейтрализации их электрического заряда. Эффект коагуляции зависит от валентности иона коагулянта, несущего заряд, противоположный знаку заряда частицы. Чем выше валентность, тем более эффективно коагулирующее действие.

Для начала коагуляции частицы должны приблизиться друг к другу на расстояние, при котором между ними действуют силы притяжения и химического сродства. Сближение частиц происходит в результате броуновского движения, а также при ламинарном или турбулентном движении потока воды. Коагулирующее действие солей есть результат гидролиза, который проходит вслед за растворением.

Соли железа как коагулянты, имеют ряд преимуществ перед солями алюминия: лучшее действие при низких температурах воды; более широкая область оптимальных значений рН среды; большая прочность и гидравлическая крупность хлопьев; возможность использовать для вод с более широким диапазоном солевого состава; способность устранять вредные запахи и привкусы, обусловленные присутствием сероводорода. Однако имеются и недостатки: образование при реакции катионов железа с некоторыми органическими соединениями сильно окрашивающих растворимых комплексов; сильные кислотные свойства, усиливающие коррозию аппаратуры; менее развитая поверхность хлопьев.

При использовании смесей Al2(SO4)3 и FeCl3 в соотношениях от 1:1 до 1:2 достигается лучший результат коагулирования, чем при раздельном использовании реагентов. Происходит ускорение осаждения хлопьев. Кроме названных коагулянтов для обработки сточных вод могут быть использованы различные глины, алюминий содержащие отходы производства, травильные растворы, пасты, смеси, шлаки, содержащие диоксид кремния.

Оптимальную дозу реагента устанавливают на основании пробного коагулирования. Скорость коагуляции зависит от концентрации электролита.

При малых концентрациях электролита эффективность соударений частиц, т. е. отношение числа столкновений, окончившихся слипанием, к, общему числу столкновений, близка к нулю. По мере роста концентрации скорость коагуляции увеличивается, но не все столкновения эффективны — такую коагуляцию называют медленной. При общем числе столкновений, равному еднице наступает быстрая коагуляция, при которой все столкновения частиц заканчиваются образованием агрегатов.

В полидисперсных системах коагуляция происходит быстрее, чем в монодисперсных, так как крупные частицы при оседании увлекают за собой более мелкие. Форма частиц также влияет на скорость коагуляции. Например, удлиненные частицы коагулируют быстрее, чем шарообразные.

Флокуляция - это процесс агрегации взвешенных частиц при добавлении в сточную воду высокомолекулярных соединений, называемых флокулянтами. В отличие от коагуляции при флокуляции агрегация происходит не только при непосредственном контакте частиц, но и в результате взаимодействия молекул адсорбированного на частицах флокулянта.

Флокуляцию проводят для интенсификации процесса образования хлопьев гидроксидов алюминия и железа с целью повышения скорости их осаждения. Использование флокулянтов позволяет снизить дозы коагулянтов, уменьшить продолжительность процесса коагуляций и повысить скорость осаждения образующихся хлопьев.

Для очистки сточных вод используют природные и синтетические флокулянты. К природным флокулянтам относятся крахмал, декстрин, эфиры, целлюлозы и др.

Процесс очистки сточных вод коагуляцией и флокуляцией состоит из следующих стадий: дозирование и смешение реагентов со сточной водой; хлопьеобразование и осаждение хлопьев. Для смешения коагулянтов с водой применяют гидравлические и механические смесители. В гидравлических смесителях смешение происходит вследствие изменения направления движения и скорости потока воды. В механических смесителях-аппаратах с мешалкой процесс перемешивания должен быть равномерным и медленным, чтобы частицы при сближении образовывали хлопья, которые не разрушались бы при вращении мешалки,.

После смешения сточных вод с реагентами воду направляют в камеры хлопьеобразования. Используют перегородчатые, вихревые и с механическими мешалками камеры. Образование хлопьев в камерах протекает медленно за 10 — 30 мин. Перегородчатая камера - представляет собой резервуар, разделенный перегородками на ряд последовательно проходимых водой коридоров. Скорость воды в коридора: принимают 0,2—0,3 м/с.

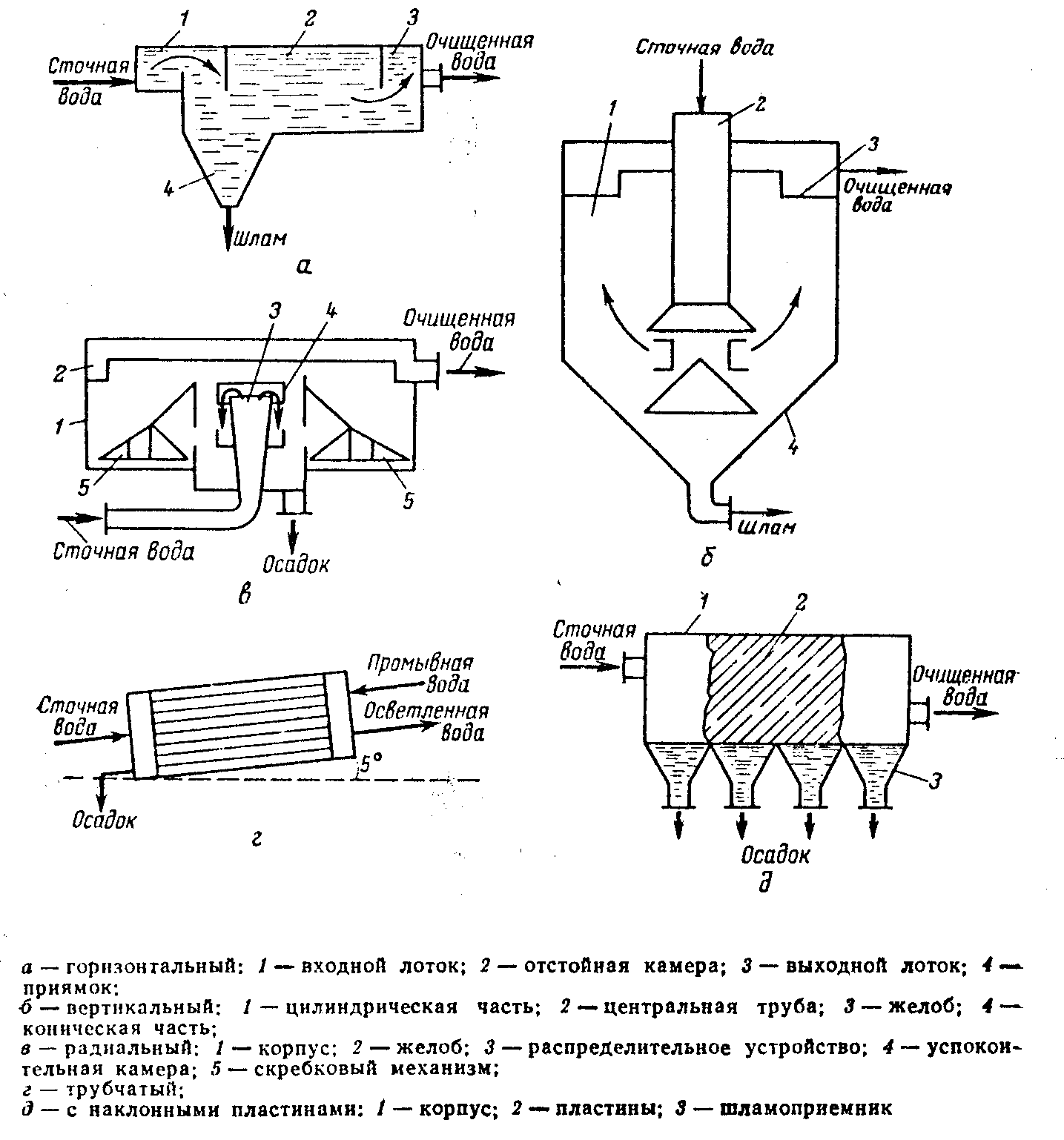

Осаждение хлопьев происходит в отстойниках и осветлителях. Часто стадии смешения, коагулирования и осаждения проводят в одном аппарате.

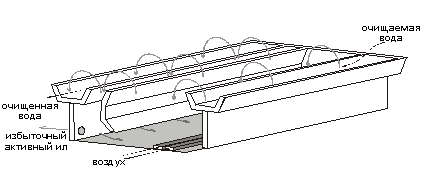

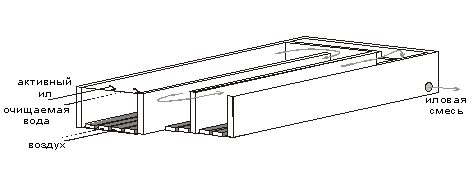

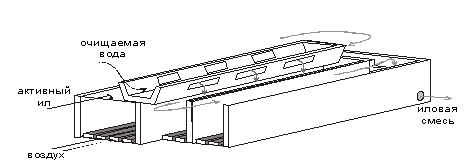

Флотация. Флотацию применяют для удаления из сточных вод нерастворимых диспергированных примесей, которые самопроизвольно плохо отстаиваются. В некоторых случаях флотацию используют и для удаления растворенных веществ, например, ПАВ. Такой процесс называют пенной сепарацией или пенным концентрированием. Флотацию применяют для очистки сточных вод многих производств: нефтеперерабатывающих, искусственного волокна, целлюлозно-бумажных, кожевенных, машиностроительных, пищевых, химических. Ее используют также для выделения активного ила после биохимической очистки. Достоинствами флотации являются непрерывность процесса, широкий диапазон применения, небольшие капитальные и эксплуатационные затраты, простая аппаратура, селективность выделения примесей, по сравнению с отстаиванием большая скорость процесса, а также возможность получения шлама более низкой влажности (90—95%), высокая степень очистки (95—98%),' возможность рекуперации удаляемых веществ. Флотация сопровождается аэрацией сточных вод, снижением концентрации ПАВ и легко окисляемых веществ, бактерий и микроорганизмов. Все это способствует успешному проведению последующих стадий очистки сточных вод.

Элементарный акт флотации заключается в следующем: при сближении подымающегося в воде пузырька воздуха с твердой гидрофобной частицей разделяющая их прослойка воды при некоторой критической толщине прорывается и происходит слипание пузырька с частицей. Затем комплекс пузырек — частица подымается на поверхность воды, где пузырьки собираются, и возникает пенный слой с более высокой концентрацией частиц, чем в исходной сточной воде.

Возможность образования флотационного комплекса частица — пузырек, скорость процесса и прочность связи, продолжительность существования комплекса зависят от природы частиц, а также от характера взаимодействия реагентов с их поверхностью и от способности частиц смачиваться водой.

Поверхностно-активные вещества — реагенты - собиратели, адсорбируясь на частицах, понижают их смачиваемость, т.е. делают их гидрофобными. В качестве реагентов-собирателей используют масла, жирные кислоты и их соли, меркаптаны, ксантогенаты, дитиокарбонаты, алкилсульфаты, амины и др. Повышения гидрофобности частиц можно достичь и сорбцией молекул растворенных газов на их поверхности.

Для частиц, хорошо смачиваемых водой, следовательно прочность прилипания минимальна, для несмачиваемых частиц — максимальна.

Эффект разделения флотацией зависит от размера и количества пузырьков воздуха. По некоторым данным, оптимальный размер пузырьков равен 15 — 30 мкм. При этом необходима высокая степень насыщения воды пузырьками, или большое газосодержание. Удельный расход воздуха снижается с повышением концентрации примесей, так как увеличивается вероятность столкновения и прилипания. Большое значение имеет стабилизация размеров пузырьков в процессе флотации. Для этой цели вводят различные пенообразователи, которые уменьшают поверхностную энергию раздела фаз. К ним относят: масло, крезол, фенолы, алкилсульфат натрия и др. Некоторые из этих веществ обладают собирательными и пенообразующими свойствами.

Вес частиц не должен превышать силы прилипания ее к пузырьку и подъемной силы пузырьков. Размер частиц, которые хорошо флотируются, зависит от плотности материала и равен 0,2—1,5 мм.

Флотация может быть использована при сочетании с флокуляцией. Этот процесс иногда называют флотацией. При проведении флотации хлопьев после коагулирования необходимо учитывать, что вероятность прилипания пузырьков газа к свежа образованным хлопьям выше, чем к хлопьям, имеющим «возраст» несколько часов. Различают следующие способы флотационной обработки сточных вод: с выделением воздуха из растворов; с механическим диспергированием воздуха; с подачей воздуха через пористые материалы, электрофлотацию и химическую флотацию.

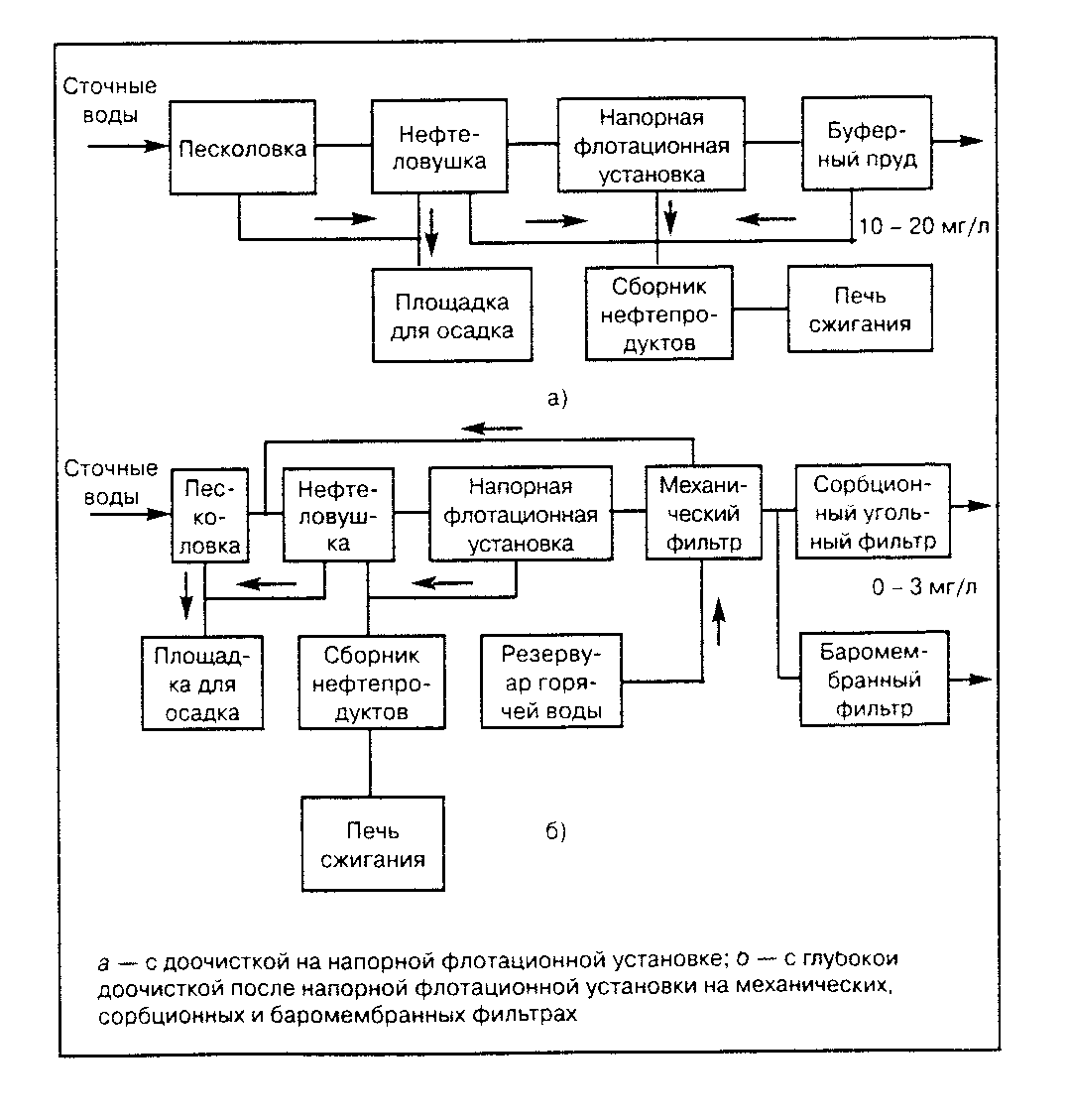

Флотация с выделением воздуха из раствора. Этот способ применяют для очистки сточных вод, которые содержат очень мелкие частицы загрязнений. Сущность способа заключается в создании пересыщенного раствора воздуха в сточной жидкости. При уменьшении давления из раствора выделяются пузырьки воздуха, которые флотируют загрязнения. В зависимости от способа создания пересыщенного раствора воздуха в воде различают вакуумную, напорную и эрлифтную флотацию.

Эрлифтные установки применяют для очистки сточных вод в химической промышленности. Они просты по устройству, затраты энергии на проведение процесса в них в 2—4 раза: меньше, чем в напорных установках.

Сточная вода из емкости, находящейся на высоте 20—30 м, поступает в аэратор. Туда же подают сжатый воздух, который растворяется под повышенным давлением. Поднимаясь по эрлифтному трубопроводу, жидкость обогащается пузырьками воздуха, который выделяется во флотаторе. Образующаяся пена с частицами удаляется самотеком или скребком. Осветленную воду направляют на дальнейшую очистку.

Флотация с механическим диспергированием воздуха. Механическое диспергирование воздуха во флотационных машинах обеспечивается турбинами насосного типа — импеллерами.

Флотация с механическим диспергированием воздуха. Механическое диспергирование воздуха во флотационных машинах обеспечивается турбинами насосного типа – импеллерами которые представляют собой диск с радиальными обращенными: вверх лопатками. Такие установки широко используют при обогащении полезных ископаемых. В последнее время их стали применять и для очистки сточных вод с высоким содержанием взвешенных частиц (более 2 г/л). При вращении импеллера в жидкости возникает большое число мелких вихревых потоков, которые разбиваются на пузырьки определенной величины. Степень измельчения и эффективность очистки зависят от скорости вращения импеллера.

Чем больше скорость, тем меньше пузырек и тем больше эффективность процесса. Однако при высоких окружных скоростях резко возрастает турбулентность потока и может произойти разрушение хлопьевидных частиц, что приведет к снижению эффективности процесса очистки. Сточная вода поступает в приемный карман флотационной машины по трубопроводу попадает в импеллер, который крутится на нижнем конце вала. Вал заключен в трубку, через которую засасывается воздух, так как при вращении импеллера образуется зона пониженного давления. Для флотации требуется высокая степень насыщения воды воздухом (0,1—0,5 объемов воздуха на 1 объем воды). Обычно флотационная машина состоит из нескольких последовательно соединенных камер. Диаметр импеллеров 600—-700 мм.

Пневматические установки применяют для очистки сточных вод, содержащих растворенные примеси, агрессивные по отношению к механизмам, имеющим движущиеся части (насосы, импеллеры).

Измельчение пузырьков воздуха достигается при пропускании его через специальные сопла на воздухораспределительных трубках. Обычно применяют сопла с отверстиями диаметром 1,0 — 1,2 мм, рабочее давление перед ними 0,3 — 0,5 МПа. Скорость струи воздуха на выходе из сопел 100 — 200 м/с. Продолжительность флотации в каждом случае устанавливают экспериментально, обычно в пределах 15 — 20 мин.

Флотация при помощи пористых пластин. При пропускании воздуха через пористые керамические пластины или колпачки получаются мелкие пузырьки.

Этот способ флотации по сравнению с другими имеет следующие преимущества: простота конструкции флотационной камеры; меньшие затраты энергии (отсутствуют насосы, импеллеры). .Недостатки способа: частое засорение и зарастание отверстий пористого материала; трудность подбора материала с одинаковыми отверстиями, обеспечивающего образование мелких и равных по размеру пузырьков.

Для очистки небольших количеств сточных вод применяют флотационные камеры с пористыми колпачками. Сточную воду подают сверху, а воздух в виде пузырьков — через пористые колпачки. Пена переливается в кольцевой желоб и удаляется из него. Осветленную воду отводят через регулятор уровня. Установки могут иметь одну или несколько ступеней. В установках большой производительности воздух подают через фильтросные пластины.

Эффект флотации зависит от величины отверстий материала, давления воздуха, расхода воздуха, продолжительности флотации, уровня воды во флотаторе. По опытным данным размер отверстий должен быть от 4 до 20 мкм, давление воздуха 0,1— 0,2 МПа, расход воздуха 40—70 м3/(м2*ч), продолжительность флотации 20—30 мин, уровень воды в камере до флотации 1,5—2,0 м.

Другие способы флотации, химическая, биологическая и ионная флотации.

Химическая флотация. При введении в сточную воду некоторых веществ для ее обработки могут протекать химические процессы с выделением газов: О2 СО2 и др. Пузырьки этих газов при некоторых условиях могут прилипать к нерастворимым взвешенным частицам и выносить их в пенный слой. Такое явление например, наблюдается при обработке сточных вод хлорной известью с введением коагулянтов. Сточные воды поступают в реакционную камеру. Туда же подают реагенты. Во избежание дегазации время пребывания сточной воды в камере должно быть минимальным. После насыщения вода поступает во флотационную камеру. Недостаток метода — большой расход реагентов.

Ионная флотация. Этот процесс ведут следующим образом: в сточную воду вводят воздух, разбивая его на пузырьки каким-либо способом, и собиратель (поверхностно-активные вещества). Собиратель образует в воде ионы, которые имеют заряд, противоположный заряду извлекаемого иона. Ионы собирателя и загрязнений концентрируются на поверхности газовых пузырьков и выносятся ими в пену. Пену удаляют из флотационной камеры и разрушают; из нее извлекают сконцентрированные ионы удаляемого вещества.

Очистка методом пенного фракционирования (пенной сепарацией). Пенное фракционирование основано на селективной адсорбции одного или нескольких растворенных веществ на поверхности газовых пузырьков, которые поднимаются вверх через раствор. Образовавшаяся пена обогащается адсорбированным веществом, что и обеспечивает парциальную сепарацию компонентов раствора.

Этот процесс используют для удаления ПАВ из сточной воды; он аналогичен процессу адсорбции на твердых сорбентах.

Сепаратор имеет несколько камер, в каждую из которых вводят воздух. Высота слоя воды в камерах составляет 0,5—0,8 м. Очищенная вода поступает в сборник, а пену вентилятором подают в циклон (в вентиляторе происходит частичное разрушение пены), где газовая фаза отделяется от жидкости. Из циклона смесь воды с пеной поступает в отстойник, где происходит разделение. Вода поступает в камеру сепаратора, а пена в камеру концентрирования.

В процессе пенной сепарации происходит не только извлечение ПАВ, но неодновременное удаление из воды суспендированных или эмульгированных частиц, а также частичное удаление растворенных веществ.

Воздух в сточную воду можно подавать через перфорированные трубы, мелкопористые материалы, при помощи импеллера, а также из пересыщенных растворов при снижении давления над жидкостью (при напорной флотации) и при электрофлотации. Наибольшая степень удаления ПАВ из сточной воды достигается при диспергировании воздуха через пористые пластины.

В процессе разделения образуется пена с повышенной концентрацией ПАВ, количество которой пропорционально концентрации ПАВ и расходу сточной воды. Выделение ПАВ из стойкой пены связано со значительными трудностями, поэтому она в большинстве случаев является отходом.

Процесс разрушения пенного слоя протекает с небольшой скоростью.

Для ускорения процесса разрушения пены могут быть использованы пеногасители, в качестве которых применяют кремний - органические и германий - органические соединения. Однако при использовании пеногасителей происходит дополнительное загрязнение пеноконденсата. Исходя из этого, целесообразнее использовать термические, электрические и механические способности гашения пены.

Таким образом, процесс очистки сточных вод от ПАВ методом пенного фракционирования имеет следующие недостатки: 1) образуется обогащенный ПАВ конденсат, который медленно разрушается; 2) при увеличении концентрации ПАВ в сточной воде эффективность очистки снижается.

Предложен способ очистки от ПАВ, сочетающий пенное фракционирование и радиационную деструкцию и исключающий отход пены. Процесс можно проводить в одном или двух аппаратах.

Метод позволяет очищать сточные воды с высоким содержанием ПАВ любого типа и строения. Следует отметить, что полная деструкция ПАВ до воды и СО2 экономически нецелесообразна. Радиационную деструкцию проводят до образования продуктов, легко окисляемых биологически.

Адсорбция. Адсорбционные методы широко применяют для глубокой очистки сточных вод от растворенных органических веществ после биохимической очистки, а также в локальных установках, если концентрация этих веществ в воде невелика и они биологически не разлагаются или являются сильнотоксичными. Применение локальных установок целесообразно, если вещество хорошо адсорбируется при небольшом удельном расходе адсорбента.

Адсорбцию используют для обезвреживания сточных вод от фенолов, гербицидов, пестицидов, ароматических нитросоединений, ПАВ, красителей и др. Достоинством метода является высокая эффективность, возможность очистки сточных вод, содержащих несколько веществ, а также рекуперации этих веществ. Адсорбционная очистка вод может быть регенеративной, т. е. с извлечением вещества из адсорбента и его утилизацией, и деструктивной, при которой извлеченные из сточных вод вещества уничтожаются вместе с адсорбентом. Эффективность адсорбщюнной очистки достигает 80—95% и зависит от химической природы адсорбента, величины адсорбционной поверхности и ее доступности, от химического строения вещества и его состояния в растворе.

Адсорбенты. В качестве сорбентов используют активные угли, синтетические сорбенты и некоторые отходы производства (золу, шлаки, опилки и др.).

Минеральные сорбенты — глины, силикагели, алюмогели и гидроксиды металлов для адсорбции различных веществ из сточных вод используют мало, так как энергия взаимодействия их с молекулами воды велика — иногда превышает энергию адсорбции. Наиболее универсальными из адсорбентов являются активные угли, однако они должны обладать определенными свойствами.

Активные угли должны слабо взаимодействовать с молекулами воды и хорошо - с органическими веществами, быть относительно крупнопористыми (с эффективным радиусом адсорбционных пор в пределах 0,8—5,0 нм), чтобы их поверхность была доступна для больших и сложных органических молекул. При малом времени контакта с водой они должны иметь высокую адсорбционную емкость, высокую селективность и малую удерживающую способность при регенерации. При соблюдении переднего условия затраты на реагенты для регенерации угля будут небольшими. Угли должны быть прочными, быстро смачиваться водой, иметь определенный гранулометрический состав. В процессе очистки используют мелкозернистые адсорбенты с частицами размером 0,25—0,5 мм и высокодисперсные угли с частицами размером менее 40 мкм.

Важно, чтобы угли обладали малой каталитической активностью по отношению к реакциям окисления, конденсации и др., так как некоторые органические вещества, находящиеся в сточных водах, способны окисляться и осмоляться. Эти процессы ускоряются катализаторами. Осмелившиеся вещества забивают поры адсорбента, что затрудняет его низкотемпературную регенерацию. Наконец, они должны иметь низкую стоимость, не уменьшать адсорбционную емкость после регенерации и обеспечивать большое число циклов работы. Сырьем для активных углей может быть практически любой углеродсодержащий материал: уголь, древесина, полимеры, отходы пищевой, целлюлозно-бумажной и других отраслей промышленности.

Адсорбционная способность активных углей является следствием сильно развитой поверхности и пористости. Основы процесса адсорбции. Вещества, хорошо адсорбируемые из водных растворов активными углями, имеют выпуклую изотерму адсорбции, а плохо адсорбирующиеся — вогнутую. Изотерму адсорбции вещества, находящегося в сточной воде, определяют опытным путем.

Скорость процесса адсорбции зависит от концентрации, природы и структуры растворенных веществ, температуры воды, вида и свойств адсорбента. В общем случае процесс адсорбции складывается из трех стадий: переноса вещества и сточной воды к поверхности зерен адсорбента (внешне диффузионная область), собственно адсорбционный процесс, перенос вещества внутри зерен адсорбента (внутри диффузионная область). Принято считать, что скорость собственно адсорбции велика и не лимитирует общую скорость процесса. Следовательно, лимитирующей стадией может быть внешняя диффузия либо внутренняя диффузия. В некоторых случаях процесс лимитируется обеими этими стадиями.

Во внешне диффузионной области скорость массопереноса в основном определяется интенсивностью турбулентности потока, которая в первую очередь зависит от скорости жидкости. Во внутри диффузионной области интенсивность массопереноса зависит от вида и размеров пор адсорбента, от форм и размера его зерен, от размера молекул адсорбирующихся веществ, от коэффициента массопроводности.

Учитывая все эти обстоятельства, определяют условия, при которых адсорбционная очистка сточных вод идет с оптимальной скоростью. Процесс целесообразно проводить при таких гидродинамических режимах, чтобы он лимитировался во внутри диффузионной области, сопротивление которой можно снизить, изменяя структуру адсорбента, уменьшая размеры зерна. При значениях w и d меньше указанных, процесс лимитируется по внешне диффузионной области, при больших значениях — во внутри диффузионной.

Адсорбционные установки. Процесс адсорбционной очистки сточной воды ведут при интенсивном перемешивании адсорбента с водой, при фильтровании воды через слой адсорбента или в псевдосжиженном слое на установках периодического и непрерывного действия. При смешивании адсорбента с водой используют активный уголь в виде частиц 0,1 мм и меньше. Процесс проводят в одну или несколько ступеней.

Статическая одноступенчатая адсорбция нашла применение в тех случаях, когда адсорбент очень дешев или является отходом производства. Более эффективно (при меньшем расходе адсорбента) процесс протекает при использовании многоступенчатой установки. При этом в первую ступень вводят столько адсорбёнта, сколько необходимо для снижения концентрации загрязнений, затем адсорбент отделяют отстаиванием или фильтрованием, а сточную воду направляют во вторую ступень, куда вводят свежий адсорбент. По окончани процесса адсорбции во второй ступени концентрация загрязнений в воде уменьшается от C1 до С2 и т. д.

В динамических условиях процесс очистки проводят при фильтровании сточной воды через слой адсорбента. Скорость фильтрования зависит от концентрации растворенных веществ и колеблется от 2—4 до 5—6 м3/(м2-ч). Вода в колонне движется снизу вверх, заполняя все сечение. Адсорбент применяют в виде частиц размером в пределах 1,5—5 мм. При более мелких зернах возрастает сопротивление фильтрованию жидкости. Уголь укладывают на слой гравия, расположенного на решетке. Во избежание забивки адсорбента сточная вода не должна содержать твердых взвешенных примесей.

В одной колонне при неподвижном слое угля процесс очистки ведут периодически до проскока, а затем адсорбент выгружают и регенерируют. При непрерывном процессе используют несколько колонн. По такой схеме две колонны работают последовательно, а третья отключена на регенерацию. При проскоке в средней колонне на регенерацию отключают первую колонну.

В момент проскока в колонне появляется слой адсорбента, который не работает. Этот слой называют «мертвым» слоем. Если одновременно выводить из колонны «мертвый» слой и вводить в нее такой же слой, свежего адсорбента, то колонна будет работать непрерывно. Для подачи адсорбента имеются специальные дозаторы.

Установки с псевдосжиженным слоем (периодического или непрерывного действия) целесообразно применять при высоком содержании взвешенных веществ в сточной воде. Размер частиц адсорбента при этом должен быть равным 0,5—1 мм. Скорость потока для частиц указанных размеров находится в пределах, 8—12 м/ч.

Регенерация адсорбента. Важнейшей стадией процесса адсорбционной очистки является регенерация активного угля. Адсорбированные вещества из угля извлекают десорбцией насыщенным или перегретым водяным паром либо нагретым инертным газом. Температура перегретого пара при этом (при избыточном давлении 0,3—0,6 МПа) равна 200—300 °С, а инертных газов 120—140 °С. Расход пара при отгонке легколетучих веществ равен 2,5—3 кг на 1 кг отгоняемого вещества, для высококипящих - в 5—10 раз больше. После десорбции пары конденсируют вещество извлекают из конденсата.

Для регенерации углей может быть использована и экстракция (жидкофазная десорбция) органическими низкокипящими и легко перегоняющимися с водяным паром растворителями. При регенерации органическими растворителями (метанолом, бензолом, толуолом, дихлорэтаном и др.) процесс проводят при нагревании или без нагревания. По окончании десорбции остатки растворителей из угля удаляют острым паром или инертным газом. Для десорбции адсорбированных слабых органических электролитов их переводят в диссоциированную форму. При этом ионы переходят в раствор, заключенный в. порах угля, откуда их вымывают горячей водой, раствором кислот (для удаления органических оснований) или раствором щелочей (для удаления кислот).

В некоторых случаях перед регенерацией адсорбированное вещество путем химического превращения переводят в другое вещество, которое легче извлекается из адсорбента. В том случае, когда адсорбированные вещества не представляют ценности, проводят деструктивную регенерацию химическими реагентами (окислением хлором, озоном или термическим путем). Термическую регенерацию проводят в печах различной конструкции при температуре 700—800 °С в бес кислородной среде. Регенерацию ведут смесью продуктов горения газа или жидкого топлива и водяного пара. Она связана с потерей части адсорбента (15—20%). Разрабатываются биологические методы регенерации углей, при которых адсорбированные вещества биохимически окисляются. Этот способ регенерации значительно удлиняет срок использования сорбента.

Похожие работы

... процесса, а также возможность получения шлама более низкой влажности (90-95%), высокая степень очистки (95-98%), возможность рекуперации удаляемых веществ. 3.2.3 Сорбция Среди физико-химических методов очистки сточных вод от нефтепродуктов лучший эффект дает сорбция на углях. Сорбция – это процесс поглощения вещества из окружающей среды твердым телом или жидкостью. Поглощающее тело называется ...

... мембран, кроме соотношения размеров молекул, частиц и размеров пор, влияет обменное взаимодействие между растворенным веществом и веществом мембраны. Ультрафильтрация позволяет производить очистку сточных вод от примесей нефтепродуктов, когда гидрофобные молекулы углеводородов задерживаются гидрофильными полярными ацетатцеллюлозными мембранами (АЦМ) с размерами пор, превышающими размеры молекул ...

... труб на новые мембранные мелкопузырчатые аэраторы. Для достижения поставленных целей необходимо было решить следующие задачи: Ø Тщательно изучить теоретические основы технологии биохимической очистки сточных вод нефтеперерабатывающих предприятий; Ø Проанализировать имеющуюся технологическую схему очистки сточных вод на предприятии ООО "ЛУКОЙЛ-Пермнефтеоргсинтез"; Ø Выбрать ...

... и аминокислоты в ходе дальнейшего озонирования могут образовывать высокотоксичные соединения. Метод обработки хлором и хлорсодержащими агентами Одним из эффективных методов очистки сточных вод от фенолов является окисление «активным хлором». Установлено, что в зависимости от дозы «активного хлора» образуются хлорпроизводные фенола . 2-хлорфенол; 2,6-дихлорфенол, трихлорфенол. Увеличение ...

0 комментариев