Навигация

КУРСОВОЙ ПРОЕКТ

тема: «Изготовление обечайки»

Содержание:

Анализ конструкции. Описание

Марка стали и сварочный материал

Разбивка конструкции на сборочные единицы

Выбор способа сварки, свариваемых материалов и режимов

Общие указание по сборке

Общие указание по сварке

Последовательность изготовления узлов

Контроль качества свариваемых швов

Список литературы

Анализ конструкции. Описание

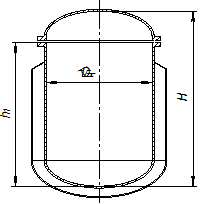

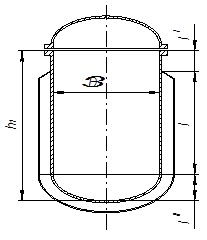

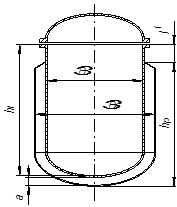

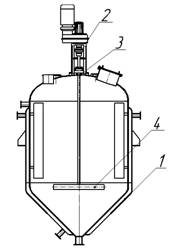

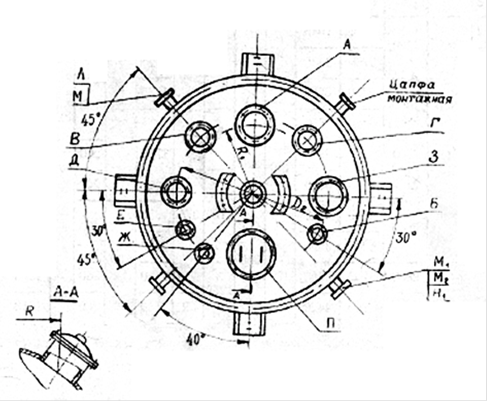

Сварная конструкция представляет собой цилиндрическую обечайку, подкрепленную ребрами жесткости.

Материал конструкции – сталь АК36.

Цилиндрическая обечайка (обшивка) – сварная конструкция из листов толщиной 40мм, сваренных в стык, гнутая в форме обечайки. Набор, подкрепляющий обечайку, состоит из полуколец (секторов), стыкующихся на обшивке в ребра жесткости толщиной 14мм. Сектора представляют собой полосы металла, загнутые в полукольца.

Сварка выполняется полуавтоматической и автоматической сваркой аустенитными сварочными материалами. Сварные швы и материал конструкции должны обеспечивать герметичность внутренней полости секции.

Марка стали и сварочный материал

АК-36 – среднелегированная сталь высокой прочности.

Толстовой прокат изготовляют в виде листов и резаных листов (из рулонов) толщиной 10 – 40 мм. Ширина листов в поставке от 2000 до 3000 мм., длина от 6000 до 11500 мм.

Таблица 3.1 Предельные отклонения толщин.

| Толщина листов (мм) | Предельные откланения толщин (мм) |

| От 10 до 15 | -0,8 |

| От 16 до 20 | -0,9 |

| От 21 до 25 | -1,0 |

| От 26 до 60 | -1,1 |

| От 61 до 100 | -1,2 |

Таблица 3.2 Предельные отклонения длин.

| Толщина (мм) | От 10 до 24 включительно | От 25 до 50 включительно | От 51 до 60 включительно | От 61 до 100 включительно |

| Предельные отклонения на 1 м. длины (мм) | 10 | 8 | 7 | 5 |

На кромках листов не должно быть расслоения. Удаление поверхностных дефектов огневой зачисткой и заваркой дефектов не допускается. На каждый лист наносится маркировка:

1. Номер плавки э.ш.п.

2. Номер слитка

3. Номер листа

4. Марка стали

5. Клеймо ОТК завода изготовления

6. Клеймо представителя генерального заказчика

Отгрузку листов производят партиями каждая партия должна сопровождаться сертификатом. Сертификатны секретны и хранятся в архивах ОТК высшей приёмки.

Разбивка конструкции на сборочные единицы

Узел – технологически законченная часть корпусной конструкции, состоящая из нескольких деталей и получаемая в результате сборочных операций.

Исходя из принципов групповой технологии, узлы, встречающиеся в составе секций корпуса судна, делят на следующие типовые группы:

полотнища,

тавровые и Г-образные балки,

короткие тавры, бракеты и кницы с приварными поясками,

широкие полосы с ребрами жесткости и поясками,

небольшие объемные узлы (фундаменты коробки и пр.).

Таблица 4.1 Спецификация

| № п/п | Наименование | Обозначение | Количество |

| 1 | Лист | 20х2000х6280 | 2 |

| 2 | Полоса (полка) | 10х100х3768 | 18 |

| 3 | Полоса (стенка) | 14х200х3720 | 18 |

Таблица 4.2 Прокат

| № п/п | Наименование | Обозначение | Количество |

| 1 | Лист | 10х4000х6500 | 1 |

| 2 | Лист | 14х4500х6500 | 1 |

| 3 | Лист | 10х2100х4500 | 1 |

Масса конструкции:

Р = L*B*δ*ρ.

L = π*D = 3,14 * 2000 = 6280 мм.

В = 2000 мм.

δ = 20 мм.

ρ = 7,85 кг/дм^2.

P = 62,8 * 20 * 0,2 * 7,85 = 1972 кг

Выбор способа сварки, свариваемых материалов и режимов

Способы сварки при изготовлении различных узлов отличаются по степени механизации и по способу защиты металла в зоне сварки.

Таблица5.1 Механические свойства металла шва

| Способ сварки | |

| Стык соединения обечаек | ГОСТ 8713-79-С7 |

| Соединение пояска со стенкой | ГОСТ 14771-76-Т3 |

| Соединения ребра жёсткости с обечайкой | ГОСТ 14771-76-Т3 |

Сварочные материалы должны иметь сертификаты и соответствовать требованиям стандартов или технических условий на их поставку.

Таблица 3.2 Сварочные материалы

| вид сварки | сварочные материалы | ||

| проволока | флюс | газ | |

| автоматическая сварка под флюсом на весу | СВ10ГН | АН - 42 | ___________ |

| полуавтоматическая сварка в среде защитного газа | СВ08ГСНТА | _____________ | СО2 |

Прокаленные электроды, флюс и проволоку сварщик должен получать в количестве, необходимом для работы в течение половины смены. Материалы, неиспользованные в течение рабочего дня должны сдаваться в кладовую вместе с биркой (этикеткой).

Применяемая для сварки двуокись должна проверяться на точку росы. Для сварки стали аустенитными материалами точка росы должна быть не выше - 40°С.

Двуокись углерода, применяемая для сварки из баллонов, должна подвергаться очистке от влаги и подогреву. Очистка и подогрев производятся в процессе сварки при помощи осушителя и электроподогревателя, входящих в комплект сварочного поста. При использовании двуокиси углерода из магистрали применяется только осушитель.

В качестве поглощающего реагента для очистки двуокиси углерода от влаги при сварке используется силикагель-индикатор.

Подготовка. Ответственный за правильность подготовки сварочных материалов является мастер. Он расписывается за качество и предъявляет ОТК. Представитель ОТК заверяет паспорта на сварочные материалы. Контроль за правильностью подготовки, хранения и применения возлагается на ОТК предприятия. Определение содержания водорода в сварочных материалах, а также определение влаги в электродном покрытии выполняет лаборатория сварки ОГС.

Транспортировка. Транспортировка электродов и флюса из цеха в цех, а также к рабочему месту вне цеха осуществляется только в герметичных контейнерах. В контейнерах должны быть включены паспорта в количестве равных числу пачек.

Прокалка. Прокалка производиться с целью удаления влаги, недопустимое количество которой во флюсе и электродах приводят как правило к ухудшению свариваемости, технологических свойств этих материалов и увеличению содержания водорода в наплавленном металле и металле шва. Прокалка сварочного материала должна производиться в печах обеспечивающих удаление паров влаги. Прокалка электродов аустенитного класса производиться при t=![]() С, время выдержки 2 часа, медленное охлаждение. Срок годности без упаковки – 15 суток, в герметичных контейнерах – 60 суток, в сушильных шкафах – 30 суток.

С, время выдержки 2 часа, медленное охлаждение. Срок годности без упаковки – 15 суток, в герметичных контейнерах – 60 суток, в сушильных шкафах – 30 суток.

Конструктивные элементы подготовленных кромок под сварку и шва сварного соединения

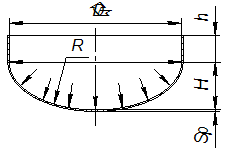

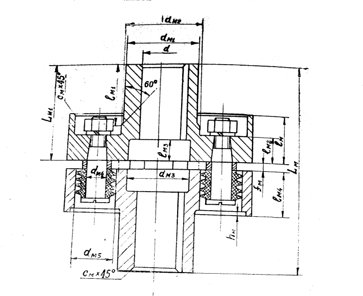

Таблица 6.1 Конструктивные элементы стыковых соединений, их размеры и предельные отклонения| условн. | конструктивные элементы | S=S1 | b | g=g1 | |||

| подготовленных | шва сварного | номин. | пред. | номин. | пред. | ||

| С7 |

|

| 40 | 0 | +1 | 3 | +1,5 |

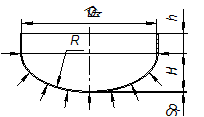

| условн. обозн. | конструктивные элементы | S | S1 | k | b | ||

| подготовленных | шва сварного | номин. | пред. | ||||

| Т3 |

|

| 14 | 20 | 6 | 0 | +1,5 |

Общие указания по сборке

Зачистка под сварку

Кромки деталей и прилегающие к ним поверхности, подлежащие сварке, должны быть зачищены непосредственно перед сборкой от влаги, краски, масла, ржавчины и окалины до чистого металла. B случае загрязнения свариваемых кромок после сборки, необходимо непосредственно перед сваркой протереть их ветошью.

При зачистке поверхности абразивными кругами, щетками, иглофрезами и другим инструментом величина снимаемого слоя не должна превышать допускаемых отклонений на толщину металла, предусмотренных ТУ на поставку металла.

Закрепление деталей при сборке

Закрепление деталей при сборке конструкции под сварку должно выполнятся при помощи электроприхваток (жесткое закрепление) или эластичных креплений (гребенок, скоб, домкратов, струбцин, прижимов, грузов и т.д.).

Применение технологических планок, прихваток, гребенок, скоб, обухов, коротышей и т.п. временных крепежных деталей с приваркой их к корпусным конструкциям должно быть сведено к минимуму. Рекомендуется избегать прихватки креплений к свободным кромкам штатных деталей корпуса, в том числе к кромкам поясков и бульбам балок набора. Выполнение прихваток должно производиться электродами той же марки, что и сварка самих конструкций. При этом не допускаются подрезы, наплывы, газовые поры, прожоги, шлаковые включения, трещины и незаваренные кратеры.

Все временные крепления привариваются только аустенитными сварочными материалами. Места временных креплений проверяются цветной дефектоскопией.

Прихватки должны быть зачищены от шлака и металлических брызг. Некачественно выполненные прихватки, а также прихватки с трещинами подлежат удалению.

Гребенки могут быть изготовлены из листа или полособульба. Толщины гребенок, изготовленных из листа, должны быть в пределах 0,5xS<Sгp.<S (S—минимальная толщина стыкуемых листов). Толщина гребенок из полособульба может быть меньше. Высота не менее 80 мм. Длина гребенок от 350 до 450 мм.

По концам стыкуемых деталей или конструкций следует выполнить по 2 или 3 усиленных электроприхватки длиной от 80 до 90 мм при расстоянии между ними от 150 до200 мм.

В отдельных случаях, когда прихватки должны обеспечивать прочность конструкции при кантовке или транспортировке, необходимо предусматривать увеличение размеров и уменьшение шага прихваток в соответствии с расчетами, что должно быть отражено в рабочей документации.

При односторонней приварке набора, с обратной стороны должны быть прихватки длиной не менее 50 мм с шагом не более 500 мм, которые допускается не удалять.

Общие указания по сварке

К руководству к сборочно-сварочным работам и контролю соблюдения технологии допускаются ИТР изучившие ОСТ 5.9673-77 и ПК 90.2093-81 и другие руководящие документации по сварке стали АК и прошедшие аттестацию заводской комиссии назначаемой директором предприятия. К сварочным работам конструкции из стали АК допускаются сварщики не ниже 3-го разряда имеющим удостоверение на допуск на сварку стали АК. Выполнение прихваток при сборке корпусных конструкций и установке сборочных приспособлений на конструкции должны производить сварщики не ниже 3-го разряда для I и II класса ответственности и не ниже 2-го разряда III и IV класса ответственности.

ОТК должны периодически проверять сроки действия удостоверения и квалификации сварщика выполняемой работы.

Каждый сварщик должен иметь удостоверение. В удостоверение должны быть указаны:

1. Марка основного и свариваемого материала.

2. Способ сварки.

3. Положение шва в пространстве.

4. Разряд сварщика.

5. Срок действия удостоверения.

Сварка производиться на постоянном токе и прямой полярности.

Воздушно-дуговую и газовую строжку необходимо производить при тех же минимально допустимой температуре окружающего воздуха при которых допускается выполнять сварочные работы.

При выполнении соединения с двух сторон начинать сварку следует со стороны противоположной поставленным электроприхваткам.

Коле6ания напряжения первичной питающей (силовой) сети относительно номинальной величины допускаются до ±6%.

Последовательность изготовления узлов

Сборка и сварка тавровых соединений

Сборка и сварка таврового набора производится на плоском стенде.

Произвести зачистку стенда с помощью газовой резки с последующей электровоздушной строжкой и зачисткой пневмомашинками с шлифовальным кругом и проверить его на горизонтальность.

Детали, поступившие на сборку, должны быть приняты на соответствующую документацию и иметь маркировку. Детали подать на стенд.

Произвести разметку линий притыканий стенок набора на поясках, закернить, зачистить места установки стенок на поясках и привариваемые кромки стенки пневмомашинками, возобновить разметку линий притыкания на поясках.

Производится контроль чистоты свариваемых кромок.

При наличие грязи выполнить повторную зачистку.

При наличие влаги на кромках из необходимо прогреть пламенем газовой горелки

Нанести на стенде радиус изгиба рёбера жёсткости (пояска и стенки) при помощи технологического циркуля.

Установить подкладные планки. Один из боковых торцов подкладных планок должен быть установлен по линии разметки стенки ребра жёсткости. Размеры подкладных планок должны соответствовать: длина планки должна быть равна высоте стенки; высота планки должна быть равна 0,5B-0,5d1, где B – ширина пояка, d1 – толщина стенки.

Установить поясок по линии разметки, со стороны выгиба пояска установить Г-образные планки для предотвращения появления “грибновитости”.

Уложить стенку на подкладные планки, выравнить по длине пояска, по линии притыкания и перпендикулярности стенки к пояску по угольнику, закрепить стенку к пояску на электроприхватки, выдерживая зазоры под сварку согласно чертежу.

Освободить узел от закреплении.

Снять узел с оснастки.

Изготовленные узлы набора проверить на соответствие требованиям чертежа и сдать ОТК.

При необходимости, выполнить правку узлов с оформлением в “Журнале сдачи работ УКП”.

Допуски при сборке и сварке таврового набора на плоском стенде.

Таблица 8.1

| № | Наименование операций | Средства измерения | Допуски, мм. | |

| До сварки | После сварки | |||

| 1 | Разметка линий притыкания стенки набора к полке | Линейка | 2,0 | - |

| 2 | Продольное и поперечное смещение пояска относительно стенки | Линейка | 1,0 | 2,0 |

| 3 | Перпендикулярность стенки к полке(при высоте пояска до 200мм.) | Угольник | 2,0 | - |

| 4 | Прямолинейность в плоскости стенки в плоскости пояска | Линейка | - | 2 мм. на 1м., но не более 8 мм. на всю длину. |

| 5 | Грибовидность полки набора к стенке пояска. | Линейка | - | 2+ где В- ширина полки. |

Сборка и сварка корпуса из обечаек

Сборку обшивки корпуса из обечаек производить на сборочной площадке.

Для сборки обшивки корпуса на плоском стенде наносится контур обечайки и контрольная линия ДП.

Установить ограничительные планки с учётом уменьшения диаметра на усадку пазов при сварке.

Установить краном обечайку на сборочный стенд.

Выровнять нижние торцы обечайки по контрольной линии, нанесенной на стенде с допуском ±5 мм и закрепить его с помощью клиньев.

Проверить плановым уровнем горизонтальность верхнего торца закладной обечайки на чистовой торцевой кромке. Выполнить выравнивание обечайки с допуском на негоризонтальность ±1 мм. Установить и приварить распорное кольцо.

Выставить и приварить по верхним торцам закладной обечайки направляющие планки 8 штук снаружи обечайки.

Установить краном обечайку на закладную в контур, образованный направляющими планками по длине обечайки, совместить контрольные линии, намеченные на стыкуемых обечайках с допуском ± 2 им.

Проверить шланговым уровнем горизонтальность торца обечайки по теоретической линии чистовой кромки или ее контрольной. Выполнить выравнивание обечайки с допуском на негоризонтальность ±1 мм.

Выровнять разностенность по стыкам обечаек.

Подготовить стыковые кромки под сварку.

Закрепить стык электроприхватками с соблюдением требования раздела 6. Закрепление стыков на электроприхватки должно производиться в последовательности выравнивания разностенности.

После закрепления стыка и снятия приспособлений для выравнивания разностенности, проверить наличие по стыку домиков и разностенности, смещение пазов относительно ДП. Величина домиков и разностенности допускается не более 2 мм.

Установить и приварить распорные кольцам по краям обечайки.

Сдать стык обечаек УКП под сварку.

Выполнить сварку стыков обечайки с соблюдением раздела 7. Произвести сварку шва автоматической сваркой СВ10ГН АН - 42.

Сдать сварку швов на контроль.

Освободить узел от закреплении.

Снять узел с оснастки.

Изготовленную обечайку проверить на соответствие требованиям чертежа и сдать ОТК.

При необходимости, выполнить правку узлов, с оформлением в “Журнале сдачи работ УКП”.

Установка и приварка кольцевого набора на обшивку

Произвести разметку линий притыканий кольцевого набора к обшивке, закернить, зачистить места установки стенок на поясках и привариваемые кромки стенки пневмомашинками, возобновить разметку линий притыкания на поясках.

Производится контроль чистоты свариваемых кромок.

При наличие грязи выполнить повторную зачистку.

При наличие влаги на кромках из необходимо прогреть пламенем газовой горелки

Установить узел кольцевого набора, выравнить по длине, по линии притыкания и перпендикулярности стенки к пояску по угольнику, закрепить стенку к пояску на электроприхватки, выдерживая зазоры под сварку согласно чертежу.

Установить 2 узел кольцевого набора, выравнить по длине, по линии притыкания и перпендикулярности стенки к пояску по угольнику, закрепить стенку к пояску на электроприхватки, выдерживая зазоры под сварку согласно чертежу.

Соеденить узлы между собой электроприхватками, выдерживая зазоры под сварку согласно чертежу.

Установить 3 узел кольцевого набора, выравнить по длине, по линии притыкания и перпендикулярности стенки к пояску по угольнику, закрепить стенку к пояску на электроприхватки, выдерживая зазоры под сварку согласно чертежу.

Соеденить узлы между собой электроприхватками, выдерживая зазоры под сварку согласно чертежу.

Установить 4 узел кольцевого набора, выравнить по длине, по линии притыкания и перпендикулярности стенки к пояску по угольнику, закрепить стенку к пояску на электроприхватки, выдерживая зазоры под сварку согласно чертежу.

Соеденить узлы между собой электроприхватками, выдерживая зазоры под сварку согласно чертежу.

Сдать стык под сварку.

Выполнить сварку стыков кольцевого набора с соблюдением раздела 7. В первую очередь вариться корневой проход автоматической сваркой СВ10ГН АН - 42.. Произвести строжку корневого шва. Сварку стыков кольцевого набора выполнять одновременно.

Освободить узел от закреплении.

Изготовленную обечайку проверить на соответствие требованиям чертежа и сдать ОТК.

При необходимости, выполнить правку узлов, с оформлением в “Журнале сдачи работ УКП”.

Контроль качества

Контроль качества сборочно-сварочных работ при изготовлении конструкции производить согласно ОСТ 5.9092-93, ОСТ 5.9324-93.

Контроль качества деталей, поступающих на сборку, выполняют внешним осмотром и измерением. При этом проверяется:

Похожие работы

... Рабочие колеса не должны иметь износа лопаток и дисков от коррозии и эрозии более 25% от их номинальной толщины. Изгиб лопаток не допускается. 4.2.2 Ведомость дефектов на ремонт центробежного насоса Таблица 4.3 - Ведомость дефектов на ремонт насоса Наименование узлов и деталей подлежащих ремонту Характер неисправности Метод устранения Необходимые материалы Наименование Кол-во Ед. ...

... приемно-сдаточной документации. 8.5. Испытания готового корпуса на непроницаемость необходимо производить в обязательном порядке согласно ОСТ5.1180. 9. Выбор СТО для изготовления секции 9.1. Проектирование нового автоматизированного и механизированного оборудования, технологической оснастки и приспособлений для изготовления корпусных конструкций следует производить одновременным методом и ...

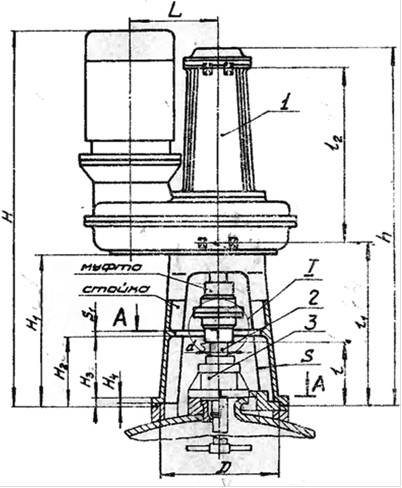

... 1. Лащинский А.А., Толчинский А.Р. Основы конструирования и расчета химической аппаратуры. Справочник. -Л.: / Машиностроение, 1970. -750с. 2. Прикладная механика. Курсовой проект. Аппарат вертикальный с механическим перемешивающим устройством / Сост.: Герасимов В.К., Лихачев А.И. - Рубежное: ИХТ ВНУ, 2008. -60 с. 3. ГОСТ 14249-89. Сосуды и аппараты. Нормы и методы расчета на прочность. - М.: ...

... мощности 10 кВт и 170 об/мин, возможные варианты: типы 2, 3, 5 Выбираем Тип 2, Исполнение 1 для установки на крышке аппарата. Для аппаратов с избыточным давлением не более 3,2 МПа и оборотами 20-320 об/мин выбираем Габарит 1. Рисунок 4 Привод перемешивающего устройства Тип 2 исполнение 1 Таблица 4 Размеры привода перемешивающего устройства Габарит d B C L H1 H2 H3 2 ...

0 комментариев