Навигация

4 Производство стали

Общие сведения. На металлургических заводах сталь получают из жидкого передельного чугуна с добавкой стального лома в кислородных конвертерах и мартеновских печах. На машиностроительных заводах сталь плавят из стального лома с добавкой твердого передельного чугуна в мартеновских, электрических дуговых и индукционных печах. В процессе плавки во все плавильные агрегаты добавляют флюсы для осуществления окислительно-восстановительных реакций и защиты расплавленного металла от воздействия окислительной воздушной среды.

По сравнению с чугуном в стали содержится меньше углерода и примесей кремния, марганца, серы и фосфора. Следовательно, чтобы из чугуна получить сталь, надо удалить значительную часть углерода и примесей, что делают путем окисления этих элементов. В процессе плавки окислы элементов удаляют из стали вместе со шлаком. В конце плавки из расплавленной стали отбирают растворившийся в ней кислород — сталь раскисляют. Раскислителями служат ферросплавы.

Сталь, выплавленную в конвертерах и мартеновских печах, по степени раскисления подразделяют на кипящую, спокойную и полуспокойную.

Кипящей называют сталь, раскисленную только марганцем, т. е. неполностью раскисленную. При разливке и охлаждении такой стали из нее выделяются пузырьки газов, которые создают впечатление кипения стали. Не успевшие выделиться газы образуют внутри металла пузырьки, которые распределяются по всему объему слитка. При горячей прокатке слитков кипящей стали эти пузырьки, имеющие чистые неокисленные стенки, хорошо завариваются. Стоимость кипящей стали меньше, чем спокойной и полуспокойной сталей, что объясняется меньшим расходом раскислителей при плавке и меньшим количеством отходов металла при прокатке. Кроме того, кипящая сталь лучше прокатывается и штампуется. Листовой металл для глубокой вытяжки, сварные трубы делают из слитков кипящей стали. Кипящими выпускают только малоуглеродистые стали.

Спокойную сталь разливают полностью раскисленной. Спокойная сталь содержит меньше растворенных газов. Она более однородна по составу, чем кипящая сталь, поэтому обладает более высокой прочностью. Спокойную сталь используют преимущественно для изготовления тяжелонагруженных деталей машин, от которых требуется высокая стабильность и равномерность свойств по всему их сечению. Стали с содержанием углерода выше 0,2 % разливаются полностью раскисленными.

Полуспокойная сталь по степени раскисления занимает промежуточное положение между кипящей и спокойной. Раскисляется неполностью марганцем и частично кремнием. Применяют такую сталь ограниченно при производстве листового металла и профилей проката, обладающих требуемой прочностью. Полуспокойными выпускают только малоуглеродистые стали (с содержанием углерода не выше 0,2 %).

Выплавка стали в кислородном конвертере. Этот способ производства стали получил широкое распространение, так как в конвертерах можно перерабатывать чугун, а также железный лом.

Рис. 6. Схема кислородного конвертера

1 — конвертер. 2—перерабатываемый металл, 3 — зонт,

4 — направляющая для опускания и подъема фурмы, 5—фурма

Кислородный конвертер 1 (рис. 6) представляет собой стальной сосуд грушевидной формы, выложенный изнутри огнеупорными материалами. В конвертер сначала загружают стальной лом в количестве до 20 % от массы плавки и разогревают его. Затем заливают жидкий чугун и добавляют флюсы (известь и железную руду) для образования шлака, после чего через водоохлаждаемую медную трубу (фурму 5) в конвертер вдувают кислород под давлением около 1 МПа. Фурма может перемещаться в вертикальном направлении с помощью направляющей 4. Газообразные продукты горения (СО, СО2 и др.) удаляются через вытяжной зонт 3.

При продувке кислородом происходит интенсивное окисление кремния, марганца, углерода и частично железа. Окисляются также вредные примеси — сера и фосфор. Окислы переходят в шлак и удаляются из конвертера. Реакции окисления идут с выделением тепла, поэтому температура металла в конвертере повышается до 1650 °С. Продувку продолжают до тех пор, пока содержание углерода в стали не достигнет заданного предела. После раскисления стали добавляют легирующие элементы и производят выпуск стали. Общая продолжительность одной плавки около 45 мин.

В кислородных конвертерах можно получить углеродистые стали практически любого химического состава, не уступающие по качеству стали, получаемой в мартеновских печах. В настоящее время мощность кислородных конвертеров составляет 360 т; проектируются конвертеры мощностью 500 т. Выплавка стали в кислородных конвертерах—высокопроизводительный и перспективный процесс.

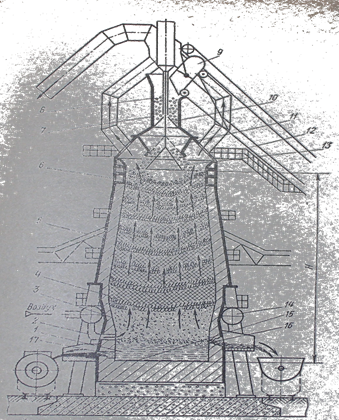

Выплавка стали в мартеновских печах. Мартеновская печь (рис. 7)—это сложный металлургический агрегат, состоящий как бы из двух этажей: верхнего и нижнего, На верхнем этаже находится специальная ванна, выложенная из огнеупорного кирпича, в которой ведется плавка. На нижнем этаже расположены четыре камеры-регенератора 8, 8', 10, 10', стены которых выложены огнеупорной кладкой в виде решеток.

В плавильное пространство печи через окна 3 сначала загружают холодные твердые материалы (стальной лом и передельный чугун) и разогревают их. Затем заливают жидкий чугун, подают флюсы и железную руду для окисления примесей. По каналам б и 7 в верхнюю часть печи подводятся предварительно подогретые в регенераторах 8, 10 газ и воздух, которые смешиваются и сгорают, выделяя тепло для расплавления шлака 4 и металла /. Продукты горения отсасываются из плавильного пространства с противоположного торца печи, проходят через вторую пару регенераторов 8', 10', нагревая их, проходят через фильтры и выбрасываются в дымовую трубу 12.

Рис. 7. Схема мартеновской печи:

1 — расплавленный металл, 2 — свод. 3 — загрузочные окна, 4 — расплавленный шлак, 5 — под. 6, 6' — каналы для подвода газа и отвода продуктов горения, 7, Т — каналы для подвода воздуха и отвода продуктов горения, 8, 8' — газовые регенераторы, 9 — рабочий уровень площадки, 10, 10' — воздушные регенераторы, Л — перекидные клапаны, 12 — дымовая труба

При повороте перекидных клапанов // направление продуктов горения изменяется на обратное и они нагревают регенераторы 8, 10. В это же время регенераторы

![]()

![]() 8', 10' отдают накопленное тепло воздуху и газу, поступающим в печь.

8', 10' отдают накопленное тепло воздуху и газу, поступающим в печь.

В процессе плавки клапаны несколько раз переключаются. В результате продукты горения нагревают то одну, то другую пару регенераторов, а топливо (газ и воздух), также меняя направление, подаются в печь только через раскаленную пару регенераторов.

Рис. 8. Схема трехфазной дуговой электросталеплавильной печи:

1 — футеровка, 2 — желоб для выпуска металла, 3 — свод, 4 — электроды,

5 — вторичные обмотки печного трансформатора, 6 — дверца рабочего окна,

7 — расплавленный металл, 8 — кожух, 9 — механизм для наклона печи

На последнем этапе плавки происходит раскисление металла. Готовую сталь выпускают, окончательно раскисляя при выпуске алюминием. Процесс плавки длится 5...7 ч; вместимость печей достигает 900 т стали.

В мартеновских печах плавят качественные углеродистые и легированные стали, из которых изготовляют прокат различных профилей, трубы, балки и другие изделия.

Выплавка стали в электрических печах. Электрические сталеплавильные печи подразделяются на дуговые и индукционные. Дуговая электросталеплавильная печь (рис.8) имеет цилиндрическую форму и состоит из стального кожуха 8, выложенного изнутри огнеупорным кирпичом 1. Сверху печь накрывается крышкой, называемой сводом 3. Через специальные отверстия в своде в печь опускают три графитовых электрода 4 (по числу фаз трехфазного электротока) и включают ток. Между электродами и металлом 7 в печи возникает электрическая дуга, которая создает высокую температуру, и шихта плавится. Далее процесс ведется подобно плавке в мартеновских печах.

Качество стали, выплавленной в дуговых электрических печах, выше, чем качество конвертерной и мартеновской сталей, что достигается следующим: меньшей насыщенностью газами, так как в электрической печи значительно слабее газовая окислительная атмосфера и меньше продуктов горения; созданием благоприятных условий для применения более химически активных шлаков, с которыми лучше удаляются вредные примеси.

Рис. 9. Схема индукционной печи:

1 — крышка, 2 — индуктор, 3 — огнеупорный тигель,

4 — подъемный механизм, 5 — ковш

В дуговых электрических печах выплавляют высококачественные легированные стали, содержащие тугоплавкие элементы,—вольфрам, молибден, ванадий. В настоящее время большинство сортов специальных высококачественных сталей выплавляется в электрических печах, вместимость которых колеблется от 1 до 200 т.

Индукционная печь (рис. 9) представляет собой мно-говитковый спиральный индуктор 2, изготовленный из медной водоохлаждаемой трубки. Внутри индуктора помещается огнеупорная набивная футеровка в виде тигля 3, куда закладывается строго дозированный по расчету металл. На индуктор подается переменный ток, который создает вокруг него магнитное поле. Магнитный поток пронизывает металл и возбуждает в нем мощные вихревые индукционные токи, которые нагревают металл до высоких температур. Шлак, не обладающий магнитной проницаемостью (т. е. ток в нем не индуцируется), нагревается от металла; в результате температура шлака ниже температуры металла, вследствие чего шлак малоактивен и окислительно-восстановительные реакции протекают медленно. Шлак служит защитным слоем от окисления и поглощения газов из воздуха. Поэтому плавку в индукционной печи ведут преимущественно методом переплава высоколегированных сталей и сплавов. При переплаве легирующие элементы слабо окисляются и химический состав металла почти не изменяется. Качество стали получается очень высокое. Расход электроэнергии 700...900 кВт-ч/т стали. Применяют печи вместимостью до 10 т.

Разливка стали. Когда плавка в конвертерах, мартеновских печах и электропечах закончится, сталь выпускают в специальный ковш, из которого ее разливают одним из приведенных ниже способов.

Разливку сверху (рис. 10, а) производят в изложницы 2 — высокие металлические формы. После того как металл застынет, получаются слитки, с которых снимают изложницы. Этим способом изготовляют крупные слитки.

Рис. 10. Схема разливки стали:

а — сверху, б — снизу (сифонный способ), в — непрерывная разливка;

1 — ковш, 2 — изложница, 3 — литник, 4 — металлическая плита, 5 — воронка, 6 — кристаллизатор, 7 — жидкая сталь, 8 — кристаллизующийся слиток, 9 — дождевальное устройство, 10 — валки, 11 — затвердевший непрерывный слиток, 12 — газорезка, 13 — тележки, 14— отрезанный мерный слиток

При разливке снизу (рис. 10, б)—сифонный способ — изложницы 2 устанавливают на металлические плиты 4. Изложницы соединяются между собой и с центральным литником 3, в который заливают из ковша 1 сталь. Изложницы заполняются по методу сообщающихся сосудов. Через один литник отливают до 30 некрупных слитков.

Непрерывная разливка стали (рис. 10, в) — наиболее прогрессивный способ, разработанный советскими металлургами. Установка для непрерывной разливки стали была пущена впервые в нашей стране в 1956 г. Жидкая сталь из ковша 1 через промежуточную воронку 5 поступает в медную водоохлаждаемую форму — кристаллизатор 6. Дно кристаллизатора перед заливкой закрыто крышкой — затравкой с ласточкиным хвостом. Жидкая сталь 7, попав в кристаллизатор, быстро затвердевает, приваривается к затравке и вместе с ней вытягивается из кристаллизатора валками 10 со скоростью 1...5 м/мин. При выходе из кристаллизатора слиток 8, поверхность которого затвердела, подвергается дополнительному охлаждению дождевальным устройством 9. Окончательно затвердевший непрерывный слиток 11 валками 10 подается к газорезке 12, разрезается на отрезки 14 заданной длины, которые тележками 13 транспортируются в цехи для прокатки на сортовых станах. По сравнению с разливкой в изложницы непрерывная разливка стали обеспечивает уменьшение потерь металла, не требует прокатки слитков на блюмингах и слябингах и изготовления изложниц.

Похожие работы

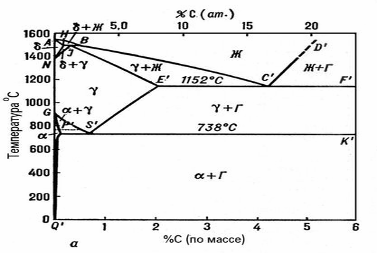

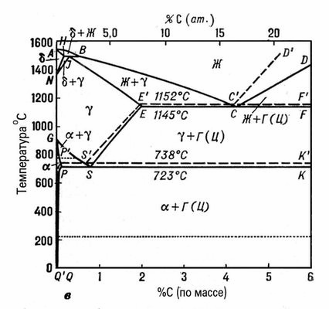

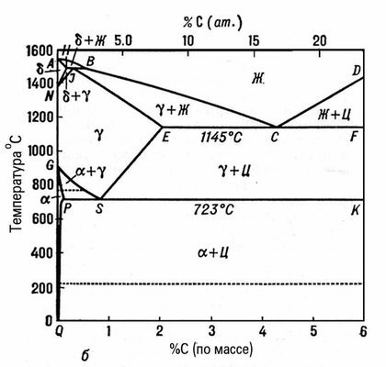

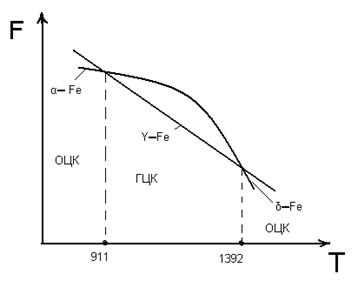

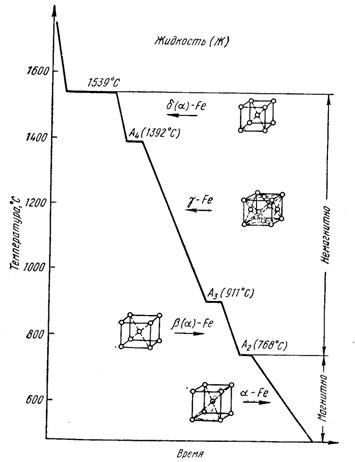

... Ж + d —> g. В интервале концентраций 0,10—0,16% С оно приводит к полному затвердеванию, а в интервале 0,16—0,50% С кристаллизация завершается при охлаждении до температуры линии IE. В железоуглеродистых сплавах с 0,5—4,26% С кристаллизация начинается с выделения g-раствора также в виде дендритов. Стали полностью затвердевают в интервале температур, ограниченном линиями ВС и IE, приобретая ...

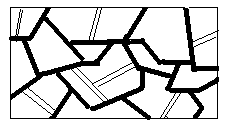

... порядка 40%), имеет небольшую прочность и твердость (HB = 65 - I30, в зависимости от величины зерна). Феррит, в зависимости от характера протекающих фазовых превращений, в структуре железоуглеродистых сплавов может находиться в виде различных структурных состояний: феррит, как основа структуры сплава (Ф); феррит, как вторая (избыточная) фаза, располагающаяся по границам перлитных колоний, в виде ...

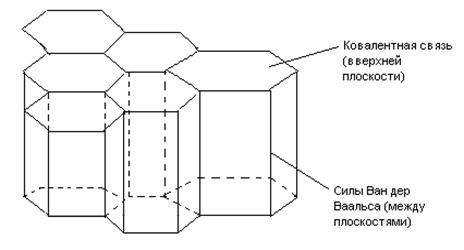

... нулевую пластичность. Цементит ─ соединение неустойчивое и при определенных условиях распадается с образованием свободного углерода в виде графита. 4. Структурные составляющие в железоуглеродистых сплавах Перлит (П) ─ механическая смесь двух фаз, образующихся из аустенита содержащего 0,81% С ниже температуры 727 ºС в результате эвтектоидного превращения: А0,81 % С Ф0,025 ...

... Роквеллу НR Число твердости по Бринеллю НВ, кгс/мм2 Лабораторная работа № 3 Методы исследования качества, структуры и свойств металлов и сплавов Цель работы 1. Изучить сущность, возможности и методику выполнения основных видов макроструктурного и микроструктурного ...

0 комментариев