Навигация

Технологические мероприятия по уменьшению пылеобразования

4.1 Технологические мероприятия по уменьшению пылеобразования

К мероприятиям, обеспечивающим требования, предъявляемые к состоянию воздуха рабочей зоны производственных помещений, производственному оборудованию и производственным процессам, относятся следующие:

- максимально возможная герметизация пылящего технологического и транспортного оборудования и устройство специальных укрытий у всех мест пылеобразования;

- увлажнение измельченных материалов до поступления в производство и на каждой стадии переработки в пределах, допускаемых технологическим процессом;

- устройство аспирации;

- эффективная очистка воздуха аспирационными системами перед выбросом в атмосферу;

- блокировка аспирационных систем с технологическим оборудованием и автоматизация устройств по увлажнению материала и гидрообеспыливанию;

- устройство приточной вентиляции с продуманным воздухораспределением;

- применение регулярной беспыльной уборки помещений и оборудования от осевшей пыли;

- строгий контроль за состоянием воздуха в цехах и выполнением всех указанных выше мероприятий.

Интенсивность пылевыделения, а, следовательно, и величина запыленности воздуха в рабочей зоне в первую очередь определяются технологическими процессами. Мероприятия, предотвращающие или существенно снижающие пылевыделение, должны предусматриваться в период проектирования производства. После монтажа и ввода объекта в эксплуатацию технологические мероприятия трудно осуществимы, а нередко и невыполнимы.

Наиболее эффективным способом борьбы с пылевыделением является процесс переработки пылящих материалов мокрым способом. При замене «сухих» технологических процессов «мокрыми» пылевыделение устраняется без применения каких-либо дополнительных мер.

В технологической схеме производственного процесса необходимо предусматривать следующее:

- возможно меньшее число промежуточных узлов и мест перегрузок материала;

- сокращение до минимума числа перемещений материалов по горизонтали, применение герметичного дробильно-помольного и рассевного оборудования;

- применение пневматического или других видов закрытого транспорта (шнеки, виброконвейеры, полностью укрытые конвейеры и др.);

минимальную высоту перепадов в местах перегрузок материала (при высоких перепадах необходимо предусматривать специальные устройства по гашению кинетической энергии падающих материалов);

- предварительную мойку измельченных материалов и их увлажнение, где это допустимо; мокрый помол кварцитов и др.

Бункера следует оборудовать устройствами, исключающими их переполнение и полное опорожнение. Остаточный слой материала в бункере должен составлять по высоте не менее 1/3 нижней сужающейся части бункера для предотвращения поступления запыленного воздуха в помещение через питатели или при загрузке бункера.

Уменьшению выделения пыли в производственные помещения способствует автоматизация технологического процесса. При частичной или полной автоматизации работы дробильно-помольного оборудования наряду с улучшением технологического процесса уменьшается число людей, работающих в запыленной атмосфере. При автоматической загрузке все оборудование работает более ритмично, благодаря чему значительно уменьшается возможность пылеобразования [7].

Наибольшая эффективность работы обеспыливающей вентиляции (аспирации) достигается в том случае, когда пыль удаляется в месте образования. Это может быть обеспечено при устройстве у пылящего оборудования укрытий. Правильно сконструированное и выполненное укрытие является важнейшим элементом аспирационной системы. Укрытия должны быть неотъемлемой частью машин и изготовляться заводами - поставщиками оборудования.

При разработке конструкций укрытий и аспирационных систем необходимо особое внимание уделять вопросам уменьшения уноса пыли в вентиляционную сеть. Чем меньше пыли увлекается удаляемым воздухом, тем меньше теряется ценного материала и тем меньше затраты на очистку воздуха.

Отсасывающие воронки на укрытии надо располагать таким образом, чтобы отсос материала был минимальным. Это достигается путем отдаления мест установки отсоса от мест поступления материала в укрытие, устройства укрытий с двойными стенками и установки отбойных щитков.

4.1.1 Вибрационная дезинтеграция - универсальная технология для переработки материалов

При производстве сухих строительных смесей, состоящих из тонкодисперсных порошков с максимальной крупностью частиц, эквивалентной цементной, ставят следующие задачи:

— обеспечить максимальную плотность изделия:

— достичь высокой прочности каркаса изделия;

— улучшить обрабатываемость изделия;

— снизить водопоглошение;

— сократить затраты на производство.

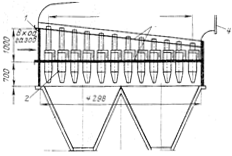

Сущность процесса в этих машинах заключается в принудительном самоизмельчении материала внутри собственного слоя под действием виброимпульсного сжатия с одновременным сдвигом при дозировании силы воздействия на слой материала до величины предела прочности дефектных поверхностей его структуры. Разрушение осуществляется коническими телами с гладкими поверхностями. Намол металл мелющих тел в продукт не превышает 12 г на 1 т. в отличие от 1-2 кг намола металла на 1т продукта в шаровых мельницах.

Вибрационная дробилка-мельница универсальна для переработки материала любой прочности и может по желанию владельца производить щебень, цемент, порошки мрамора, керамики, пигментов и т.д. Процесс измельчения может осуществляться всухую или с подачей воды. Если требуется получить очень тонкие частицы, то измельчение ведут в замкнутом цикле с пневмосепаратором или гидроциклоном. Степень измельчения плавно регулируется от 4 до 100, причем перенастройка машины осуществляется немедленно и плавно с помощью тиристорного преобразователя частоты тока в цепи приводного электродвигателя.

Промышленная эксплуатация КИД-300 для измельчения материалов, применяемых в производстве электротехнического фарфора, позволяет сделать вывод о целесообразности широкого применения таких дробилок для упомянутых целей и для получения сухих строительных смесей. Так, при замене существующих традиционных линий переработки с применением шаровой мельницы на схему, базирующуюся на КИД-300, достигнуты следующие эффекты [7]:

— более чем в 1,5 раза увеличивается производительность;

— на 6 единиц оборудования сокращается технологическая линия дробления;

— более чем в 7 раз снижаются общие энергозатраты и т.д.

Похожие работы

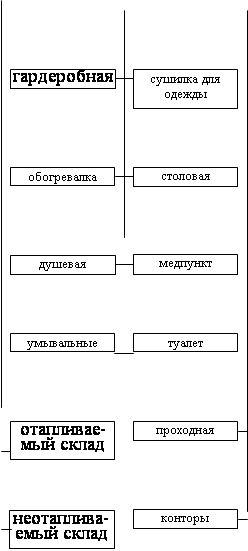

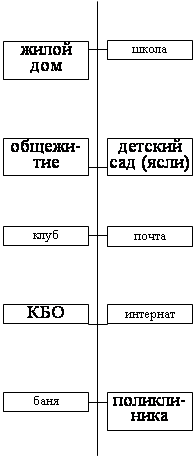

... материалов, деталей и конструкций, предприятий по эксплуатации и ремонту строительных машин и транспорта, стационарные и пере-движные производственные, энергетическое и складское хозяйство строительных организаций, научно-исследовательские, проектные, учебные и другие учреждения и хозяйства, обслуживающие строительство. В более широкой трактовке материальной базой строительства является сово- ...

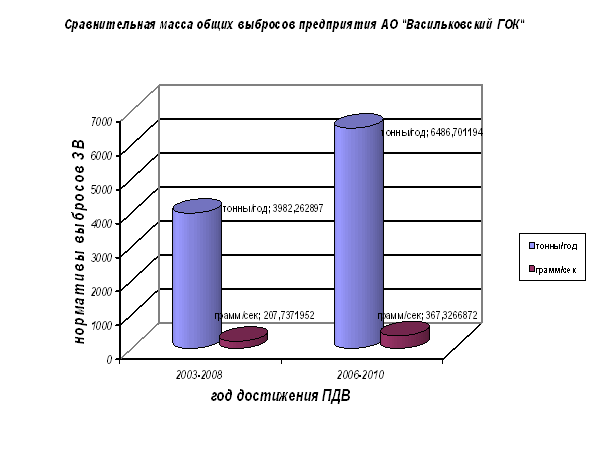

... Величина ∑ КОП для АО «Васильковский ГОК» составляет 312407.4 что КОП<103. Пограничным условиям для деления предприятий на категории опасности АО «Васильковский ГОК» относится к II категории опасности. 2.7 Влияние АО «Васильковский ГОК» на состояние окружающей среды Климатические условия. Климат района резко континентальный с долгой, холодной зимой и коротким, жарким летом. На ...

... действием углекислого газа из них выделяются малорастворимые кремниевые кислоты. Щелочные свойства и способность выделять кремниевую кислоту обусловливают области применения растворимого стекла: текстильное и бумажное производство, в мыловарении и лакокрасочном деле. Жидкое стекло придает крепость и лоск штукатурке, цементам и другим материалам, содержащим известь, так как кальций придает стеклу ...

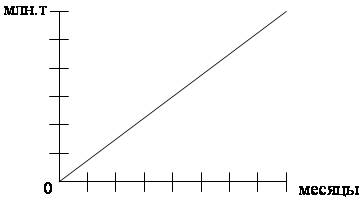

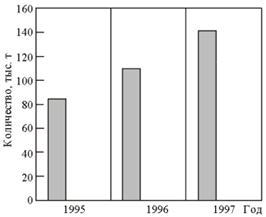

... отходам производства. В докладе «О состоянии окружающей природной среды Российской Федерации в 1997 году» Государственного комитета Российской Федерации по охране окружающей среды отмечается, что на начало 1997 г. на предприятиях различных отраслей промышленности накоплено 1431,7 млн. т токсичных отходов. За 1997 г. на промышленных предприятиях РФ образовалось 89,4 млн т токсичных отходов, из ...

0 комментариев