Навигация

3. Результати експерименту

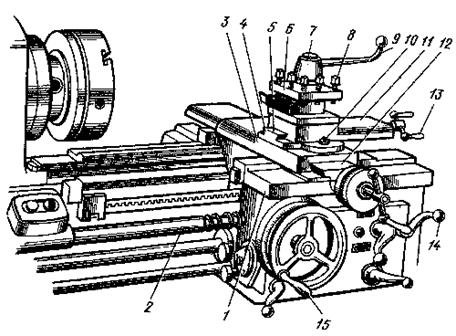

Режими різання, при яких обробляли силуміни, обрані в діапазоні застосовуваних у виробництві поршнів двигунів внутрішнього згорання при чистовому й напівчистовому точінні: швидкість різання v від 65 м/хв. до 400 м/хв., глибина різання t від 0,05 мм до 0,30 мм. Подача s = 0,1 мм/об обрана за критерієм забезпечення мінімальної шорсткості при використанні АТП.

За допомогою розробленої системи «MNAS-2» були отримані спектри детектованого по амплітуді сигналу АЕ із зони різання в цифровій формі. Необхідність застосування амплітудного детектора викликана потрібністю запису в реальному часі величезного масиву даних вихідного високочастотного сигналу АЕ. В роботі використовували амплітудне детектування з отриманням низькочастотної (44 кГц) обвідної високочастотного (2 МГц) сигналу АЕ.

Важливими показниками надійності РІ є знос різця та шорсткість обробленої поверхні. Одним зі способів забезпечення необхідної якості деталей є застосування систем контролю, які здатні оцінювати поточний знос різця та шорсткість оброблюваної поверхні з метою недопущення перевищення встановлених на виробництві граничних значень (для поршнів Ra = 1,25 мкм та hз = 0,30 мм).

В результаті проведення експериментів по точінню на різних режимах різання із одночасним записом сигналів АЕ та сил різання були виявлені наступні особливості.

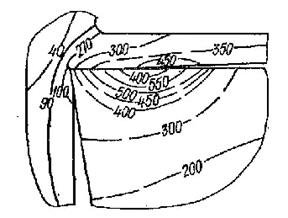

Збільшення швидкості різання від 65 м/хв. до 400 м/хв. призводить до зростання параметра шорсткості Ra при точінні силумінів. При точінні більш пластичного алюмінію (~ 0% Si), при всіх значеннях зносу АТП, фіксували підвищену шорсткість на низьких швидкостях різання (65-80 м/хв.), викликану процесами нарістоутворення, чого не відмічали при точінні менш пластичних силумінів за рахунок наявності в них кремнію. У діапазоні швидкостей різання v від 140 м/хв. до 400 м/хв. при точінні алюмінію також відбувалося зростання шорсткості обробленої поверхні Ra на 25-35%. При точінні силумінів із вмістом кремнію 10,8, 15,8 й 18,4 мас. % зростання швидкості різання в діапазоні швидкостей від 65 м/хв. до 400 м/хв. призводило до збільшення шорсткості на 30-45%. Виявлено, що в цьому ж діапазоні швидкостей силуміновий сплав із вмістом кремнію 12,8% відрізнявся від інших: зростання швидкості різання призводило лише до незначного (~5%) збільшення шорсткості Ra.

Збільшення параметра шорсткості Ra обробленої поверхні з ростом швидкості різання пов'язане з тим, що чергування твердого кремнію (1100 HV) та м’якого алюмінію (500 HV) у силуміновій заготовці в процесі точіння викликало зростання амплітуди мікроколивання вершини різця. Глибина різання t мало впливала на шорсткість обробленої поверхні при всіх досліджених режимах різання й значеннях зносу різця.

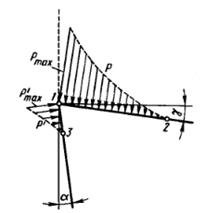

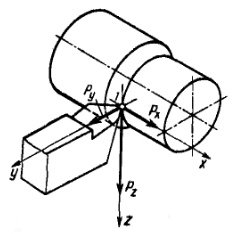

Ймовірність руйнування різця розраховували за даними сил різання, а саме значень рівнодіючої сили різання та усадки стружки. Зі збільшенням швидкості різання відбувалося зростання рівнодіючої сили різання на 10–20 % для всіх досліджуваних силумінів залежно від оброблюваного матеріалу. Це пояснюється тим, що при різанні легкоплавкого силумінового сплаву з підвищенням швидкості різання та, як наслідок, швидкості деформації, відбувалося зміцнення оброблюваного матеріалу в зоні деформації. У зв'язку із цим зростали напруження зсуву. У цей же час конкуруючий процес втрати міцності матеріалу заготовки від зростання температури, що має місце при точінні алюмінію, не превалював через наявність в силуміні частинок кремнію із значно більшою температурою плавлення (1420 ºС проти 660 ºС для алюмінію). Це підтверджується збільшенням коефіцієнта усадки стружки із зростанням швидкості різання. Для силуміну з максимальним вмістом кремнію (18,4%) зростання усадки було найбільшим, але не перевищувало 7 % у всьому дослідженому діапазоні швидкостей. При цьому, змінювався й характер стружки. Так, при точінні силумінів спостерігали утворення елементної стружки, причому зі збільшенням швидкості від 65 м/хв. до 400 м/хв. розмір цих елементів збільшувався. За тих самих умов при точінні чистого алюмінію утворювалася зливна стружка. Крім цього, зростанню сил різання сприяла адгезія матеріалу заготовки з передньою поверхнею різця при точінні всіх марок силумінів (до 18,4% Si). Це було виявлено шляхом аналізу залишків налипання силуміну на поверхню АТП за допомогою електронного мікроскопу «ZEISS Ultra 55».

При збільшенні глибини різання t від 0,05 мм до 0,30 мм усадка стружки зменшувалася в 1,5 рази для всіх досліджених матеріалів. Необхідно відзначити, що глибина різання впливає на усадку стружки через величину поперечного переріза отриманої зворотної стружки.

Ступінь пластичності матеріалу також впливає на усадку стружки. Збільшення вмісту кремнію в силуміні знижує його пластичність, а це призводить до зниження усадки стружки. При точінні найбільш пластичного серед експериментальних заготовок чистого алюмінію, були отримані максимальні значення усадки стружки x ≈ 5,25 при глибині різання 0,05 мм. При точінні силуміну з найбільшим вмістом кремнію (18,4%) одержали мінімальну усадку x ≈ 2,75 при глибині різання 0,30 мм.

Численні експерименти по точінню силумінів показали, що на конфігурацію спектру обвідної сигналу АЕ впливає вміст кремнію та знос різця при незмінних інших факторах (режими різання, геометрія різця, верстат, акустичне обладнання). Це дозволило висунути гіпотезу про зв'язок сигналів АЕ з процесами в зоні контакту різця та заготовки і можливість оцінки зносу різця та шорсткості обробленої поверхні шляхом аналізу спектрів цих сигналів.

Разом з тим, дуже важко візуально визначити частини спектру обвідної сигналу АЕ, які б відповідали саме за знос різця hз та шорсткість обробленої поверхні Ra. Тому в роботі для аналізу сигналів АЕ вперше було застосовано перспективний математичний апарат – штучні нейронні мережі (ШНМ), особливості застосування якого викладено у четвертому пункті. Обраний підхід аналізу всього спектру сигналу АЕ, а не його частини, означає спроможність використання розробленої методики для інших умов різання, тобто для інших інструментальних й оброблювальних матеріалів та верстатів.

Похожие работы

... – 3,5 рази, при чому для раціональності застосування даної технологої зміцнення необхідно, щоб стійкість була підвищена мінімум в 1,4 раза [5]. Тобто застосування методу іонно-плазмового напилення (КІБ) для зміцнення різця відрізного в технології його виробництва дозволить отримати значний економічний ефект. Таблиця 1.2 – Техніко-економічні показники методів зміцнення різальних інструментів ...

0 комментариев