Навигация

Методи очищення авіаційних палив в силових полях

4. Методи очищення авіаційних палив в силових полях

Очищення авіаційних палив в силових полях дозволяє вилучати із рідини частинки будь-яких розмірів при малих затратах енергії. Силові очисники, як правило, мають велику брудомісткість, створюють малі гідравлічні опори, легко піддаються регенерації і мають невелику вартість.

Відцентрові очисники

Процес розділення рідких неоднорідних систем під дією відцентрових сил називається центрифугуванням. Відцентрове очищення рідин – це відділення частинок забруднень в полі відцентрових сил.

Відцентрове поле штучно створюється шляхом швидкого обертання рідини в роторі відповідного виконання

Створити відцентрове поле для очищення рідини можна двома шляхами: обертанням потоку рідини в нерухомому пристрої і обертанням ротора разом з рідиною, що в ньому знаходиться. Апарати першого типу називаються гідро циклонами, а другого – центрифугами або відцентровими очисниками.

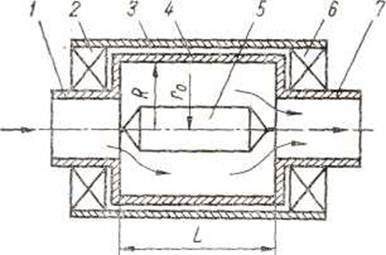

Рис. 2.2. Схема відцентрового очисника

1 – патрубок для входу забрудненої рідини; 2, 6 – опорні підшипники; 3 – корпус очисника; 4 – ротор; 5 – центральне тіло; 7 – патрубок для виходу чистої рідини.

Гідроциклони характеризуються рядом позитивних якостей: в них відсутні рухомі частини і тому немає необхідності в їх ущільненні і обслуговуванні; їх відрізняє простота конструкції, великий строк служби; відносно велика пропускна спроможність і низький гідравлічний опір дозволяють застосовувати їх в якості пристроїв попередньої фільтрації і встановлювати на лініях зливання малов’язких нафтопродуктів із транспортних засобів.

Центрифуги являються апаратами, в яких в обертання приводиться так званий ротор. Якщо він отримує обертання від якого-небудь механічного приводу, то такі центрифуги називають активними.

На відміну від активних центрифуг існують центрифуги реактивні. Ротор таких центрифуг обертається, використовуючи енергію потоку рідини, що протікає через його внутрішню порожнину.

Відцентрове очищення робочих має ряд переваг:

- немає необхідності в процесі експлуатації замінювати окремі вузли, центрифуги, як, наприклад, в паперових та інших фільтрах тонкого очищення;

- в процесі центрифугування із робочої рідини видаляються в першу чергу забруднюючі частинки, які мають високу щільність, тобто ті частинки, які викликають інтенсивний знос деталей гідравлічного обладнання;

- пропускна здатність центрифуги по мірі накопичення в ній забруднень практично не змінюється;

- при відцентровому осаджені по складу забруднень можна судити про стан зносу окремих вузлів і деталей гідравлічного обладнання, що дозволяє оцінити технічний стан гідроприводу без його розбирання;

- з робочих рідин гідросистем і процесі центрифугування не видаляються активні присадки, а при використанні, наприклад, паперових фільтрів тонкого очищення з масла видаляються до 3% облагороджувальних присадок.

Працездатність відцентрових очисників різко знижується при очищенні сильнов’язких масел, а також в тих випадках, коли щільність частинок забруднення або їх конгломератів близька до щільності рідини, що очищується.

Магнітні очисники

Очищення рідин в магнітному полі застосовується лише тільки для феромагнітних матеріалів. Частинки такого походження, потрапивши в магнітне поле, можуть відчувати силу, що перевищує силу тяжіння на декілька порядків.

Магнітне очищення робочої рідини гідросистем дозволяє видаляти забруднюючі мілкі феромагнітні частинки розміром 0,5 – 5 мкм, наявність яких приводить до забруднення фільтрів тонкого очищення, значно знижуючи строк служби, тобто забезпечують високу тонкість очищення, подовжуючи ресурс звичайних фільтрів тонкого очищення. Крім того, такі частинки являються активним каталізатором при окисленні робочої рідини, зменшуючи строк її служби в гідроприводі. Крім феромагнітних частинок, магнітні фільтри вловлюють органічні засмічення, абразивні частинки, пісок і інші забруднення. Цьому сприяє ефект електризації немагнітних частинок.

Теоретично залежності для розрахунку процесу очищення в магнітному полі не існує, тому не практиці використовують експериментальні дані.

В промислових пристроях очищення рідин використовують як правило постійні магніти, так як застосування електролітів суттєво збільшує вартість засобів очищення, а обслуговування обладнання вимагає високої кваліфікації.

Магнітні фільтри можна створювати для досить значних витрат робочих рідин в гідросистемах. В гідроприводах успішно застосовують магнітні фільтри з витратою робочої рідини до 1000 л/хв. і більше.

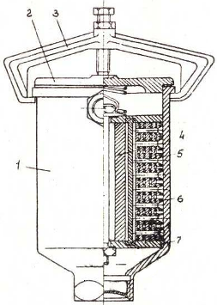

Рис. 2.3. Конструкція магнітного очисника

1 – корпус; 2 – кришка; 3 – траверси; 4 – трубчатий магніт; 5 – латунна трубка; 6 – феромагнітна вставка; 7 – шайба.

При проектуванні очисників слід враховувати, що ефективність процесу магнітного очищення залежить від ряду факторів:

- потік рідини повинен проходити тонкими шарами через область з максимальною напруженістю магнітного поля;

- режим течії рідини повинен бути ламінарним;

- чим менша в’язкість рідини, тим ефективніший процес очищення;

- сила, що діє на частинку з боку магнітного поля, обернено пропорційна квадрату відстані;

- напрям потоку рідини повинен співпадати з напрямком силових ліній магнітного поля.

Магнітні фільтри можна створювати для досить значних витрат робочих рідин в гідросистемах. В гідроприводах успішно застосовують магнітні фільтри з витратою робочої рідини до 1000 л/хв. і більше.

Очищення рідини в електричному полі

Великі можливості для очищення робочих рідин від частинок забруднення закладені і застосуванні сильних електричних полів. Рідке паливо, моторне масло, робоча рідина гідравлічної системи являються типовими діелектриками, а частинки забруднення в них зазвичай несуть на собі заряд. Якщо рідина разом частинками забруднення, що в неї потрапляють, піддаються силовому впливу електричного поля, то частинки, згідно з законами електростатики, почнуть здійснювати рух, яким можна керувати: осаджуватися на поверхню електродів, відокремлюватися від основного потоку рідини, укрупнюватися. Частинки, що не несуть електричний заряд, потрапляючи в електричне поле, поляризуються, а величина заряду на них, як правило, підвищується, що інтенсифікує процес.

Ця фізична закономірність – рух заряджених частинок під силовим впливом електричного поля лягла в основу розробок конструкцій електроочисників.

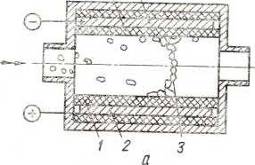

Рис. 2.4. Найпростіша схема електроочисника:

1 – шар електроізоляції; 2 – металічна пластинка; 3 – «ланцюжки» частинок забруднення.

Складнощі при створені електростатичних очисників викликані необхідністю утримувати на поверхні електродів забруднюючі частинки, що втратили заряд в результаті торкання з електродом. При втраті заряду зникають і сили електричного протягування. Н.Н. Белянін запропонував застосовувати пористі керамічні пластини змінної щільності, які запобігають змиванню робочою рідиною притягнутих до електродів забруднюючих частинок. Пористі пластинки надійно утримують забруднюючі частинки навіть при вимкненому електростатичному очиснику. По мірі накопичення забруднювачем пористі пластинки виймають із очисника, очищують і встановлюють знову.

Чим більше напруженість електричного поля, тим ефективніше буде працювати електричний очисник, так як в тому випадку забруднюючі частинки, що мають невеликий заряд, будуть притягуватися до електродів. Але величина напруженості електричного поля обмежується діелектричними характеристиками робочих рідин гідросистем. Гранично допустима різниця потенціалів на електродах залежить від відстані між електродами і будь-якому випадку не повинна перевищувати 90 – 95% напруження пробивання рідини.

Розрахунок електростатичного очисника зводиться в основному до визначення діаметра забруднюючої частинки, що надійно утримується на електроді. В наш час електростатичні очисники не застосовують для очищення робочих рідин гідросистем промислових гідроприводів.

Гравітаційний метод очищення

Просто і достатньо ефективно можна очистити від забруднень і води нафтопродукти, використовуючи сили гравітації. Пристрої, в яких для відокремлення частинок забруднення із палива використовується гравітаційне поле Землі, називаються відстійниками. Розрізняють відстійники періодичної і безперервної дії.

Очищення рідин в гравітаційному полі відбувається під впливом сили тяжіння. При встановленому русі на сферичну частинку діють такі сили:

- сила тяжіння;

- виштовхуючи сила;

- сила лобового опору, що залежить від числа Рейнольдса.

Якщо прирівняти всі ці три сили, то можна визначити встановлену швидкість осадження частинки. Але як показали вимірювання, фактична швидкість осадження менше розрахункової. Цю обставину можна пояснити, по-перше: наявністю конвективних потоків в очищуваній рідині, а по-друге – відмінністю форми частинки від кулеподібної.

Ряд дослідників пропонують для розрахунку швидкості осадження частинок більш точні формули, які враховують вплив форми частинки на швидкість осадження. Але і ці формули не відображають реальної картини, так як не враховані конвективні потоки рідини.

Найбільш поширеними гравітаційними відстійниками являються резервуари для зберігання рідин. На практиці для гарантованого осадження частинки розміром більше 10 мкм на глибину 1 м необхідно 4 години для гасу і 1 година для бензину. Цей час регламентується інструкцією.

В наземних резервуарах частинки розміром менше 10 мкм практично не осаджуються. Цьому заважають конвективні потоки, що викликані різницею температур рідини в різних місцях резервуару. Кращі результати гравітаційного очищення можна досягнути в підземних резервуарах, так як на глибині більше 0,5 м температура практично постійна.

З метою зменшення часу відстоювання рідин в резервуарах застосовують верхні пристрої для забору рідини. Це дає можливість через 4 год відбирати верхній шар рідини товщиною в 1 м.

Рис. 2.5. Схеми різних ГО:

а – статичний очисник; б – динамічний прямоточний очисник; в-резервуар з верхнім пристроєм забору рідини; г – тонкошаровий ГО з плоскими тарілками; д – тонкошаровий ГО з конічними тарілками.

Резервуари відносяться до статичних ГО періодичної дії.

Більш ефективними, з точки зору продуктивності є динамічні очисники. Відстійники такого типу вигідно відрізняються від перших тим, зо в них процес очищення і видачі очищеної рідини відбувається безперервно. По такому принципу відстійників побудовано більшість нафтопасток і пісколовок на складах ПММ а/п.

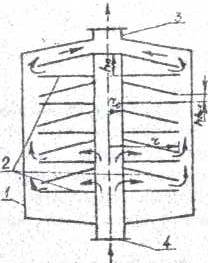

З метою підвищення продуктивності ГО доцільно виконувати багатошаровими, для чого внутрішню частину розділюють на декілька шарів. прокачування через такий ГО може бути збільшене в стільки разів, на скільки шарів розділена його внутрішня порожнина. При невеликій товщині шару рідини, що очищується, їх може бути дуже багато. Такі очисники отримали назву тонкошарових або багатошарових ГО. В деяких випадках їх внутрішню порожнину розділяють конічними поверхнями. Це конструктивне рішення дозволяє забезпечити більш легке видалення осаду за рахунок оборотного потоку рідини. В деяких випадках можу використовуватися і вібрація осаджувальних тарілок.

Рис. 2.6. Схема ГО з нахиленими осаджувальними пластинами

Гравітаційні очисники, як правило, використовують для очищення малов’язких рідин від крупних частинок. Їх встановлюють в системах фільтрації в якості приладів, що забезпечують попереднє очищення і подовжують строк служби фільтрів тонкого очищення.

Спеціально створені тонкошарові очисники дозволяють досягнути більш високої тонкості очищення в порівнянні з очищенням в резервуарах ы відстійниках. Ще кращої якості очищення рідини від механічних домішок можна досягнути, якщо забезпечити зниження впливу таких негативних факторів, як вібрація, пульсація потоку рідини в очиснику і гідроудари, зниження конвективних потоків.

В цілому при правильному здійснені процесу гравітаційного очищення можна досягнути 8…11 класів чистоти згідно ГОСТ 17216.

0 комментариев